填经纱对三维角连锁结构复合材料准静态侵彻性能的影响

2013-09-27李艳清祝成炎张红霞

李艳清,祝成炎,田 伟,张红霞

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,浙江杭州 310018)

随着纤维增强复合材料应用领域的不断扩大,三维纺织增强复合材料因具有优异的力学性能及可根据需要自由设计[1-3]的结构得到人们的广泛关注。国内外已有众多学者就材料在准静态下的侵彻性能及相应力学响应历程展开了研究。已有文献显示,三维纺织复合材料的准静态侵彻性能受到增强体中预制件结构[4-5]、纤维种类[6]、纤维体积比含量[7]、板材厚度[8-9]等诸多因素的影响。本文以玻璃纤维为原料,设计制备了4种经纬组合和纤维体积比含量相同、经向具有不同填经纱分布的三维角连锁结构增强复合材料,利用集中准静态压痕试验方法获得其三维角连锁结构增强复合材料的侵彻位移-载荷曲线,分析填经纱对三维角连锁结构增强复合材料准静态侵彻性能及其力学响应历程的影响。

1 试验

1.1 试验原料

本文试验选用杭州玻璃纤维厂生产的无碱玻纤作为增强材料,经纬纱线密度为2 400 tex×1 200 tex。为防止织造过程中纱线起毛,经纬纱线均采用18.7 tex的锦纶长丝进行了一步法包缠。经织造后织物中锦纶长丝的含量仅1%左右,对复合材料成型过程中树脂的渗透影响甚微[10],因此对复合材料性能的影响可以忽略不计。

树脂体系选用江苏吴江学联树脂厂生产的6101环氧树脂作为基体树脂,浙江永在化工有限公司生产的650聚酰胺树脂作为固化剂。为便于树脂体系在三维织物中的流动与渗透,同时还添加了丙酮作为稀释剂,用以调节树脂体系的黏度。

1.2 复合材料试样制备

1.2.1 机织增强体经向截面结构

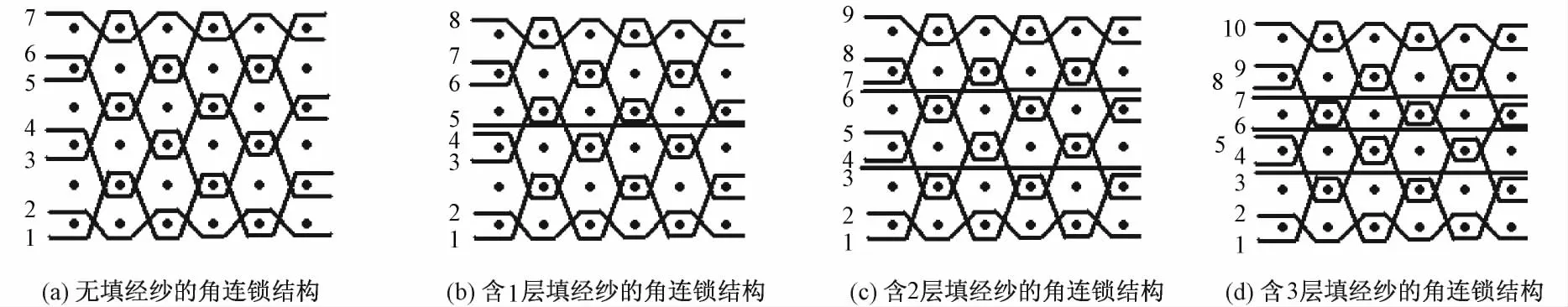

采用文献[11]所报道的方法试制了1#~4#具有不同填经纱含量的机织增强体试样。它们的经向截面结构依次如图1(a)~(d)所示,即以角连锁结构为基础,分别在经向不添加、添加1层、2层和3层增强填经纱。图中水平直线代表填经纱,曲线代表基础经纱,圆点代表纬纱。

图1 具有不同填经纱层数的角连锁结构Fig.1 Four different kinds of angular interlocked structures.(a)Without warp filler;(b)With a layer of warp filler;(c)With two layers of warp fillers;(d)With three layers of warp fillers

1.2.2 复合成型

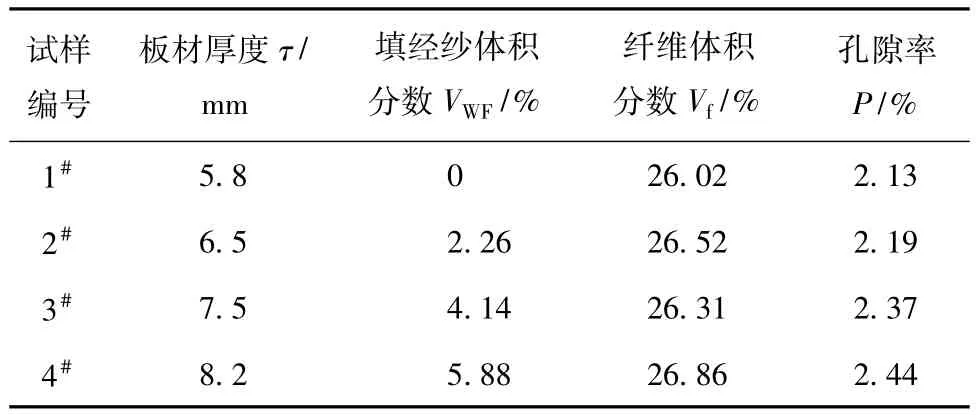

在室温条件下,用质量配比为1∶1∶0.2的6101环氧树脂、650聚酰胺和丙酮混合液作为渗透树脂,采用真空辅助成形工艺(VARI)制做三维角连锁结构机织增强复合材料板材。树脂液充满模腔后继续在同压强下灌注、抽真空5 min左右以减少复合板材中孔隙产生[12-13]。所得实物如图2所示。试样的结构参数见表1。

图2 三维角连锁结构机织增强复合材料板材实物图Fig.2 Photo of 3-D angular interlocked woven composite

表1 板材试样的结构参数Tab.1 Detail parameters of composites

1.3 准静态侵彻性能测试

参照ASTM D 6264—1998《测量纤维增强聚合物基复合材料对集中准静态压痕力的损伤阻抗的标准试验方法》测试方法,裁取尺寸为50 mm×50 mm的试件,在RGM-200A型微机控制电子万能试验机上,采用直径为20 mm的球面刚性压头垂直于试件平面方向以4 mm/min的加载速度侵彻试样直至穿透。试验机自动记录下侵彻过程中的载荷-位移曲线及数据。每种结构试样各测试5块。

2 试验结果与分析

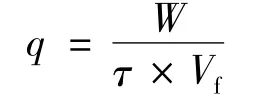

定义侵彻过程中的载荷峰值为复合材料板材所能承受的最大侵彻载荷Fmax,对应的位移即为失效位移S。对试样的侵彻载荷-位移曲线进行积分,得到复合材料在侵彻过程中吸收的侵彻总能量W。为了更合理地分析填经纱对三维角连锁结构复合材料准静态侵彻性能的影响,利用公式计算获得各试样在单位纤维体积含量、单位厚度下的吸收能量,简称单位吸收能量q,单位为J/(mm·%)。

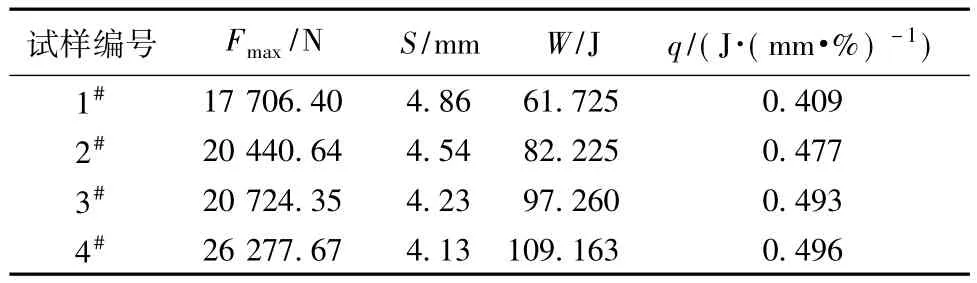

复合材料试样的准静态侵彻性能试验数据平均值如表2所示。

表2 试样的准静态侵彻试验结果Tab.2 Results of quasi-static penetration test

2.1 准静态侵彻破坏形态

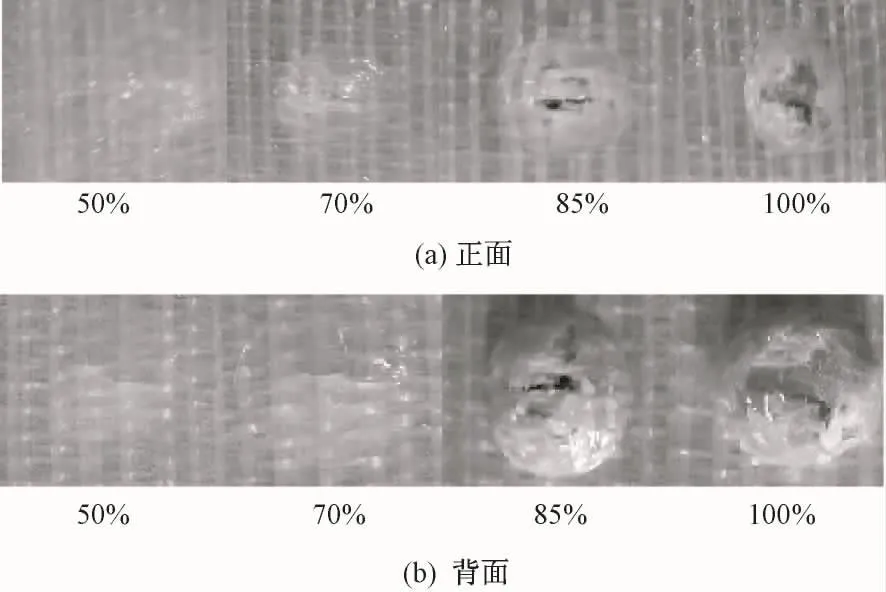

截取4块经向结构如图1(b)所示试样,采用1.3所述方法进行准静态侵彻。当侵彻载荷分别达到如表2所示2#试样最大侵彻载荷的50%、70%、85%和100%时停止加载,获得如图3(a)、(b)所示的复合材料板材正、反表面在准静态侵彻过程中的破坏形貌演变过程。

图3 试样经准静态侵彻后的破损形貌Fig.3 Damage morphology of sample 2#under quasi-static penetration.(a)Face side;(b)Back side

观察试样的破损形貌演变可以发现,试样的破坏模式呈典型的弯曲破坏模式:试样正面受压,表现为压缩破坏;背面受拉,表现为拉伸破坏。试件在正面形成凹点的同时背面逐步开裂形成裂纹,纤维则吸收能量而变形直至断裂。侵彻穿透后,断口成犬牙状,未出现复合材料分层现象,说明在侵彻过程中材料作为整体承受外部应力。

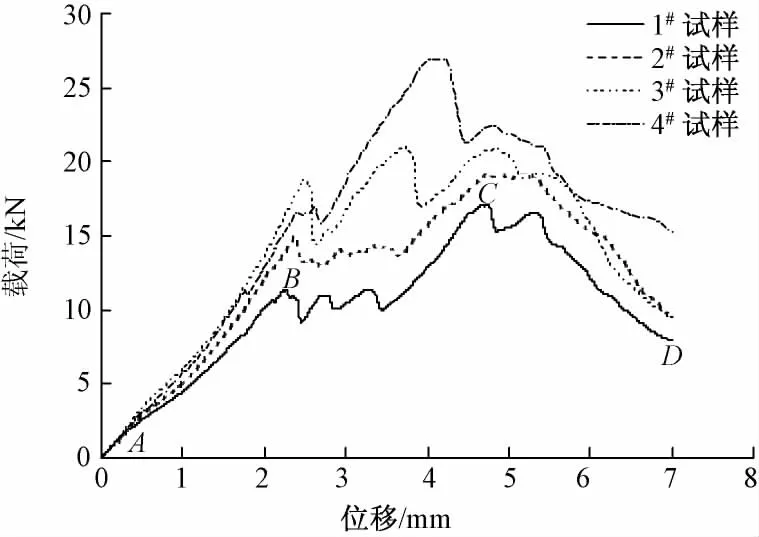

2.2 准静态侵彻位移-载荷曲线分析

图4 示出1#~4#试样在侵彻速度为4 mm/min时的侵彻位移-载荷曲线。在侵彻的初始阶段AB段,自侵彻体施加载荷开始就产生了垂直于试件表面的压缩应力,基体通过界面将压力传递给纤维增强体,并沿着试件厚度方向传播到试件背面形成拉伸应力,此时复合材料作为整体承受着外界应力,侵彻位移-载荷曲线几乎呈直线上升。当载荷超出外层基体的承受极限时,复合材料基体发生损坏并大面积塌陷,曲线中出现第1个载荷峰值B点。

图4 试样的准静态侵彻位移-载荷曲线Fig.4 Displacement-load curves of samples during quasi-static penetration test

在载荷波动阶段BC段,越来越多的基体、增强体纱线承受侵彻载荷。复合材料的基体开裂区域逐渐变大,大量纱线受力变形,当纱线的应变量达到极限时随即发生断裂、抽拔,同时复合材料中未被破坏的基体和纤维仍然起着传递载荷的作用。由于纱线断裂的不同时性,导致位移-载荷曲线不断发生波动。复合材料中基体和纤维逐渐被破坏和断裂,试件承受载荷的能力也不断降低;当所有纱线均断裂时,试样被侵彻体彻底穿透而破坏,表现为图中载荷随位移增加而下降的CD段。由此可见,在准静态侵彻过程中,复合材料吸收能量的主要方式是纱线变形和断裂,并以纱线最大应变断裂为失效准则。

图4 显示,1#~4#试样的准静态侵彻位移-载荷曲线总体趋势基本一致,差异主要出现在BC段。填经纱含量越少,在BC段的载荷波动越厉害。

结合表2可知,在纤维体积分数总量相差不大的情况下,随经向截面结构中填经纱纤维体积分数的增加,复合材料所能承受的最大载荷和单位吸收能量也随之逐渐增加,与未加填经纱的1#试样相比,2#~4#试样的单位吸收能量值分别提高16.63%、20.54%和21.27%。由此可知,在角连锁结构中添加填经纱可改善复合材料板材的损伤阻抗。

图5 试样的位移-瞬时能量吸收量曲线图Fig.5 Displacement-absorbed energy curves of samples.(a)Sample 1#;(b)Sample 2#;(c)Sample 3#;(d)Sample 4#

尽管经向截面结构中填经纱纤维体积分数显著提高了复合材料所能承受的最大侵彻载荷和单位能量吸收能力,但复合材料板材的失效位移S却相应有所减小。这和填经纱在三维立体机织物经向截面结构图中的分布位置有关。图1(b)~(d)所示图中,随着填经纱层数的增多,填经纱越靠近复合材料表层,在准静态侵彻过程中越更早地承受到侵彻载荷而发生弯曲形变,当其应变达到该组纱线的断裂伸长时即发生断裂,表现为破坏失效,使得复合材料的失效位移也相应提前,因此可认为,在以提高三维机织复合材料板材准静态侵彻性能为目的的前提下,角连锁结构中添加增强填经纱时应合理设计填经纱在三维机织结构中的位置。

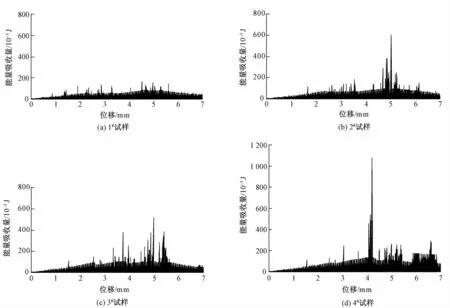

2.3 填经纱对准静态侵彻响应历程的影响

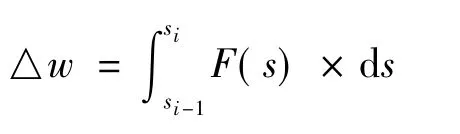

定义侵彻体从位移si-1侵彻前行到si过程中所做的功为板材在侵彻过程中的瞬时吸收能量△w,可由下式计算获得。

式中:si为侵彻位移,mm;F(s)为在侵彻位移Si处的瞬时侵彻载荷,N。

根据计算结果获得如图5所示试样在侵彻过程中的侵彻位移-瞬时能量吸收量关系曲线。

1#试样的位移-瞬时能量吸收量曲线平缓,沿着厚度方向各处的能量吸收峰值小且相对均衡,最终总吸收能量也较少。这是受角连锁结构独特的层间连接方式所影响。从图1(a)可知,角连锁结构中各层基础经纱不仅与纬纱交织,同时还与相邻的经纱层连接,起接结纱的作用。当材料表面受到外界准静态侵彻载荷后,应力便沿着厚度方向逐层先后传递到各根纱线。由于各根基础经纱形态几乎相同,受力和变形过程也基本一致,因此经纱沿材料厚度方向逐层依次达到形变极限,最终表现为各根纱线不同时断裂。这也可用来解释1#试样在准静态侵彻位移-载荷曲线BC段出现的载荷波动情况。

图5 (b)、(c)、(d)显示,复合材料经向截面结构中每增加1组填经纱,其位移-瞬时能量吸收量曲线便在图5(a)所示的位移-瞬时能量吸收量曲线基础上增加1个明显的能量吸收区。这是由于填经纱在增强机织物形成过程中未参与交织,没有屈曲,呈伸直状态所致。与形成角连锁结构的基础经纱相比,填经纱自受到侵彻应力开始变形直至伸长值达到断裂极限所需时间要短一些,因此,在侵彻过程中表现为多根纤维(该层填经纱及先于该层填经纱受力的基础经纱)同时断裂,从而在侵彻位移时能量吸收量曲线上出现明显的能量吸收区。相邻填经纱层在材料中距离越近,同时受力进而同时断裂的纤维数量也越多,这和2#~4#试样在准静态侵彻位移-载荷曲线BC段的载荷波动情况也一致,也是添加填经纱后复合材料所能承受的最大侵彻载荷及单位能量吸收量增大的原因。

3 结论

以角连锁结构为经向截面结构的环氧树脂基复合材料在准静态侵彻过程中受力均匀,破损缓和。沿经向加入填经纱,可在很大程度上改变角连锁结构复合材料的准静态侵彻性能。具体表现为:

1)具有不同填经纱含量的复合材料的准静态侵彻位移-载荷曲线总体趋势一致,但在纤维断裂吸能区差异明显。各组填经纱在侵彻位移-瞬时能量吸收量曲线中均对应有明显的能量吸收区。

2)加入填经纱可提高三维角连锁结构增强复合材料所能承受的最大准静态侵彻载荷和能量吸收能力。当填经纱纤维体积分数增加到一定值后,复合材料板材的单位吸收能量增加率并不显著。

3)随着填经纱的逐层加入,复合材料破损失效的位置提前。实际应用中,应合理设计复合材料机织增强体经向截面结构中的填经纱纤维体积分数及其分布位置,以使三维角连锁结构增强复合材料的准静态侵彻性能达到最佳状态。

[1]COMAN F,HERSZBERG L,BANNISTER M,et al.Design and analysis of 3D woven preforms for composite structures[J].Science and Engineering of Composite Materials,1996,5(2):83-96.

[2]DING Xin,YI Honglei.Representation of 3-D woven structures by parametric method[J].Journal of Donghua University:English Edition,2005,22(1):22-25.

[3]李艳清,祝成炎,申小宏.组合式三维机织物的经向截面结构与设计[J].浙江理工大学学报,2006,26(3):274-278.LIYanqing, ZHU Chengyan, SHEN Xiaohong.Structure and design of combined 3D woven[J].Journal of Zhejiang Sci-Tech University,2006,26(3):274-278.

[4]唐予远,李虹,章伟,等.三维机织多孔复合材料的横向冲击性能[J].纺织学报,2010,31(2):44-49.TANG Yuyuan,LI Hong,ZHANG Wei,et al.Dynamic impact behavior of 3-D woven fabric composite[J].Journal of Textile Research,2010,31(2):44-49.

[5]孙汉健.不同结构纺织复合材料准静态侵彻实验分析及有限元模拟[J].纤维复合材料,2008(3):45-49.SUN Hanjian,Quasi static penetration experimental analysis and FEM simulation of textile composites with different structures[J].Fiber Composites,2008(3):45-49.

[6]熊杰,肖庆亮.织物-树脂复合材料层压板的准静态侵彻机理[J].材料科学与工程学报,2003,21(1):26-29.XIONG Jie,XIAO Qingliang.Quasistatic penetration mechanism of composite laminates[J].Journal of Materials Science & Engineering,2003,21(1):26-29.

[7]董洋,王静,祝成炎.玻/涤混杂3D机织复合材料的准静态冲击性能[J].丝绸,2008(9):25-27.DONG Yang,WANG Jing,ZHU Chengyan.Quasistatic impact capacity of glass-polyester 3D hybrid composite plates[J].Silk Monthly,2008(9):25-27.

[8]ERKENDIRCI Ö F, HAQUE B Z.Quasi-static penetration resistance behavior of glass fiber reinforced thermoplastic composites[J].CompositesPartB:Engineering,2012,43(8):3391-3405.

[9]XIAO J R,GAMA B A,GILLESPIE J W.Progressive damage and delamination in plain weave S-2 glass/SC-15 composites under quasi-static punch-shear loading[J].Composite Structures,2007,78:182-196.

[10]祝成炎,申小宏,李艳清,等.组合式3D机织增强复合材料树脂渗透性[J].纺织学报,2005,26(4):14-16.ZHU Chengyan,SHEN Xiaohong,LI Yanqing,et al.Resin permeability of combined 3D woven reinforced composites[J].Journal of Textile Research,2005,26(4):14-16.

[11]CHOU S,CHEN H E.The weaving methods of three dimensional fabrics of advanced composite materials[J].Composite Structures,1995,33:150-172.

[12]祝成炎,陈俊俊,朱俊萍,等.三维整体夹芯织物增强复合材料的研制[J].纺织学报,2007,28(1):56-59.ZHU Chengyan,CHEN Junjun,ZHU Junping,et al.Development of 3D integrated and sandwiched fabric composites[J].Journal of Textile Research,2007,28(1):56-59.

[13]徐国平,韩建.纺织复合材料成型过程中树脂的流动分析[J].纺织学报,2007,28(9):61-64.XU Guoping,HAN Jian.Flow rate analysis during textile composites manufacturing[J].Journal of Textile Research,2007,28(9):61-64.