可生物降解聚碳酸亚丙酯/聚丙烯非织造布切片制备及其性能

2013-09-27潘莉莎陈龙敏庞素娟

田 政,潘莉莎,陈龙敏,陈 喆,徐 鼐,庞素娟,林 强

(1.海南大学材料与化工学院,海南海口 570228;2.海南大学海南省精细化工工程技术研究中心,海南海口 570228;3.欣龙控股(集团)股份有限公司,海南海口 570125;4.海南师范大学化学与化工学院,海南海口 571158)

聚丙烯(PP)是非织造材料的主要原料[1],占总数的62%,它在熔融纺丝前不需干燥,价格低廉,在技术与经济方面具有很大的优势,但PP属线性饱和碳氢化合物,废弃后若焚烧将产生有害气体,若掩埋难以微生物降解。研究发现,PP织物掩埋在地下450 d后,未观察到强度下降的现象;自然条件下经12个月的曝晒仍具有40%以上的强力[2],可见PP的光老化降解也不是处理PP废弃物的有效措施,因此,PP非织造材料的废弃物给环境保护带来了巨大的压力。为此,PP非织造材料的可降解研究,已成为目前研究的热点。聚碳酸亚丙酯(PPC)是一种新型完全生物可降解的脂肪族聚碳酸酯,因其具有良好的生物降解性和柔韧性,广泛地应用于各个领域,在国内已工业化生产[3-5]。目前PPC与聚合物的熔融共混改性,可提高其力学性能和热稳定性等,优势互补,已有很多相关研究[6-8]。而 PPC和 PP切片熔融共混制备可生物降解熔喷非织造布的研究鲜有报道,且熔喷非织造布由于它纤维超细,孔隙率高,比表面积大等优点[9],具有广泛的研究价值。

本文采用熔融共混法制备可生物降解PPC/PP熔喷非织造布切片,研究原料比例、共混温度、共混时间、共混转速对PPC/PP切片力学性能的影响,并研究PPC与PP比例对PPC/PP切片熔体流动速率、特性黏数、热学性能、微观形貌、降解性能的影响,为制备可生物降解熔喷非织造布提供了基础数据。

1 试验部分

1.1 试验材料与仪器

1.1.1 原料与试剂

聚碳酸亚丙酯(重均分子质量Mw=1.31×105,内蒙古蒙西高新材料股份有限公司);熔喷非织造布聚丙烯切片(熔体流动速率为1 243g/10 min,欣龙控股(集团)股份有限公司);邻氯二苯(AR,国药集团化学试剂有限公司);磷酸氢二钠(AR,西陇化工股份有限公司);磷酸二氢钠(AR,西陇化工股份有限公司)。

1.1.2 主要仪器

DZF-6020型真空干燥箱(上海博讯实业有限公司);XS-60橡塑共混主机、LH60橡塑混合装置、LSJ20塑料挤出装置、三辊压光机(上海科创橡塑机械设备有限公司);118摇摆式高速中药粉碎机(浙江瑞安市永历制药机械有限公司);RL218熔体流动速率测定仪、NCY自动黏度测定仪(上海思尔达科学仪器有限公司);XLW智能电子拉力试验机(济南兰光机电有限公司);S-3000N型扫描电子显微镜(日立公司);NETZSCH DSC Q100热分析仪;NETZSCH TG Q600热重分析仪(美国TA仪器公司)。

1.2 PPC/PP熔喷非织造布切片的制备

采用机械熔融共混法制备PPC/PP切片。将PPC在50℃下真空干燥至恒定质量,再将PPC、PP切片按一定质量比在共混机上按一定共混温度、共混时间、共混转速熔融共混制成母料。将母料用粉碎机制成粉末后通过挤出机和三辊压光机压片成型待用,挤出机一、二、三、四区温度分别为180、170、175、150℃,转 速 为 20 r/min,压 片 机 转 速为70 r/min。

1.3 力学性能测试

在室温30℃下采用XLW智能电子拉力试验机测试力学性能。把压片后的 PPC/PP切片裁成100 mm×10 mm的样条进行测试,拉伸速率为500 mm/min。

1.4 熔体流动速率测定

流动速率采用RL218熔体流动速率测定仪,根据 ASTMD1238—2004《Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer》进行测定。试验温度为230℃,标准载荷为2 116.8 cN。

1.5 特性黏数测定

特性黏数采用NCY自动黏度测定仪测定。用邻氯二苯做溶剂,溶解切片制成0.002 5、0.002 0、0.001 6、0.001 2g/mL4种浓度的溶液,在水浴35℃下,记录溶液和溶剂的流出时间,根据文献[10-12]中的外推法计算特性黏数[η]。

1.6 差式扫描量热分析(DSC)

示差扫描量热分析用NETZSCH DSC Q100热分析仪,升温速率为10℃/min,测试温度为-50~>200℃。

1.7 热重分析(TG)

热重分析采用NETZSCH TG Q600热重分析仪,将约10 mg的切片装入热重天平样品池中,通入高纯N2吹扫,从室温(30℃)开始,以10℃/min的升温速率升温至900℃,得到热失重曲线和微分热失重曲线。

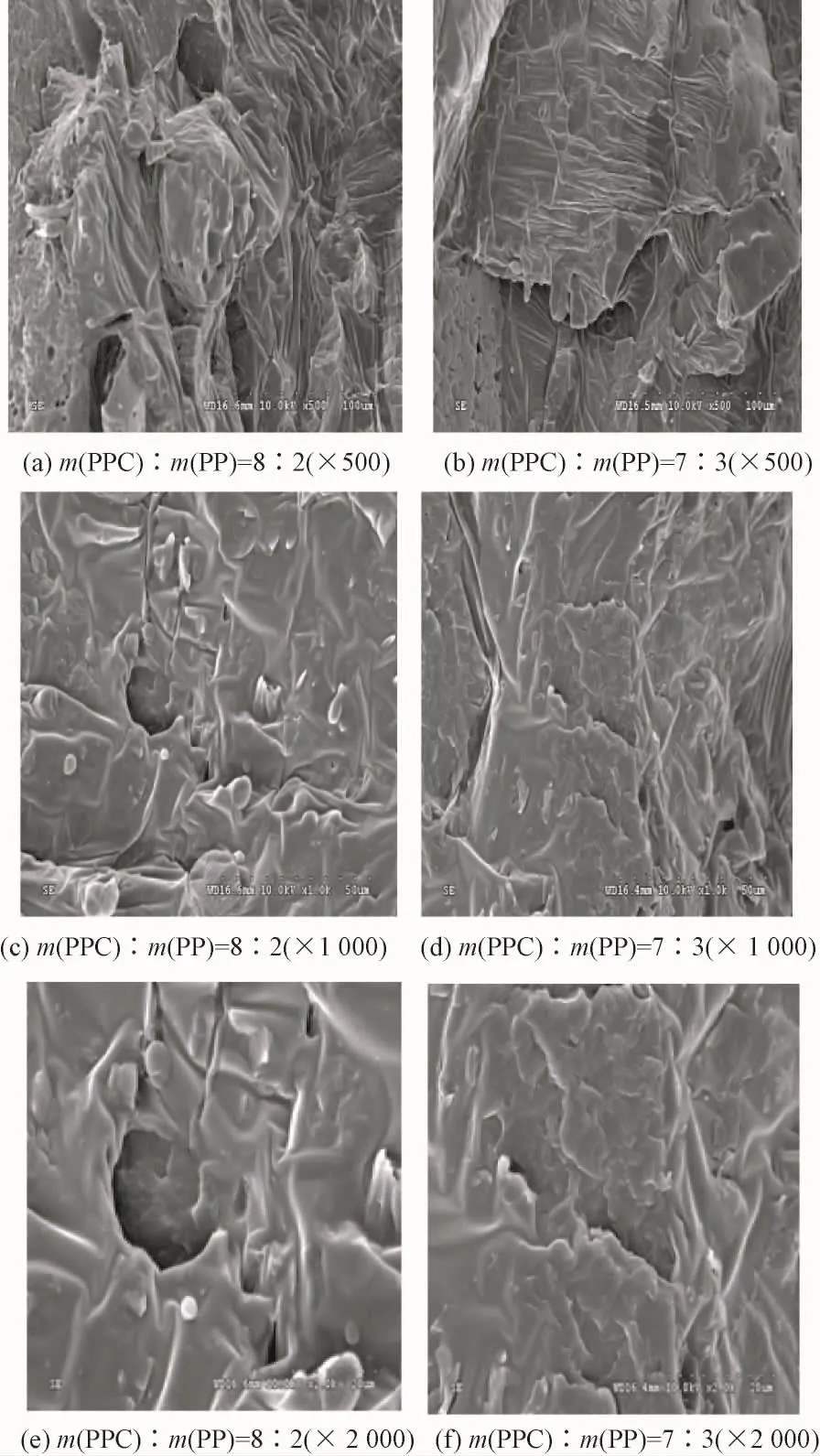

1.8 扫描电镜(SEM)观察

切片微观形貌采用HITACHI S-3500N型扫描电子显微镜观察。切片用液氮脆断后观察其内部微观形貌,放大倍数为500、1 000和2 000。

1.9 降解性能测试

将厚度为0.4 mm、规格为0.5cm×0.5cm的切片干燥至恒定质量,装入加有用磷酸氢二钠和磷酸二氢钠制成的pH值为7.7的磷酸盐缓冲液的试管中,置于60℃恒温油浴中加热降解。每隔6 d更换1次磷酸盐缓冲液,确保溶液pH值相对稳定。试样每隔6 d取出1次,用蒸馏水反复冲洗,干燥至恒重。以失重率代表降解率,初始质量为m0,降解后质量为m1;失重率=(m0-m1)/m0×100%。

2 试验结果和讨论

2.1 PPC/PP切片的力学性能

2.1.1 质量比对PPC/PP切片力学性能影响

共混温度为175℃,共混时间为5 min,共混转速为35 r/min,研究原料质量比对PPC/PP切片力学性能的影响,结果如图1所示。由图可知,在考察范围内,随着PP用量的增加,PPC/PP切片的拉伸强度先增大后减小,断裂伸长率逐渐降低。PPC与PP质量比为7∶3时,拉伸强度最大,为13.02 MPa,比纯PPC的4.7 MPa提高了近2倍。这是由于柔性的PPC与硬质的PP共混后,2种材料的力学性能互补,但PP加入量为40%时,拉伸强度开始下降,这可能是因为PP熔体流动速率大,加入过多不利于切片成型,造成拉伸强度降低。硬质PP的加入使断裂伸长率逐渐降低,在PPC与PP质量比为8∶2时,断裂伸长率仍维持在100%以上。

2.1.2 共混温度对PPC/PP切片力学性能的影响

PPC与PP质量比为7∶3,共混时间为5 min,共混转速为35 r/min,研究共混温度对PPC/PP切片力学性能的影响,结果如图2所示。由图可知,在考察范围内,随着共混温度的升高,共混物的拉伸强度先增大后减小,断裂伸长率先减小后增大,在175℃时拉伸强度最大,为13.02 MPa。这是因为温度低于175℃时,不利于PPC和PP的熔融共混,温度升高有利于原料的熔融和充分混合,从而使拉伸强度提高。温度高于175℃后,PPC会发生热降解,分子质量下降,切片的拉伸强度下降,所以加工温度为175 ℃较适宜[13]。

2.1.3 共混时间对PPC/PP切片力学性能的影响

图1 原料质量比对PPC/PP切片力学性能的影响Fig.1 Influence of mass fraction of raw materials on mechanical properties of PPC/PP slice

图2 共混温度对PPC/PP切片力学性能的影响Fig.2 Influence of blending temperature on mechanical properties of PPC/PP slice

PPC与PP质量比为7∶3,共混温度为175℃,共混转速为35 r/min,研究共混时间对PPC/PP切片力学性能的影响,结果如图3所示。由图可知,在考察范围内,随着共混时间的延长,共混物的拉伸强度先增大后减小,断裂伸长率先减小后增大,在共混时间为5 min时共混物拉伸强度最大,为13.02 MPa。这是因为共混时间低于5 min不利于原料的充分混合,

随着时间的延长,原料充分混合,拉伸强度增加,但共混时间大于5 min时,持续的高温会造成PPC严重降解,两相界面遭到破坏,所以共混时间为5 min较适宜[14]。

2.1.4 共混转速对PPC/PP切片力学性能的影响

图3 共混时间对PPC/PP切片力学性能的影响Fig.3 Influence of blending time on mechanical properties of PPC/PP slice

PPC与PP质量比为7∶3,共混温度为175℃,共混时间为5 min,研究共混转速对PPC/PP切片力学性能的影响,结果如图4所示。由图可知,在考察范围内,随着转速的增加,共混物的拉伸强度先增大后减小,断裂伸长率先减小后增大,在35 r/min时拉伸强度最大,为13.02 MPa。这是因为转速低于35 r/min时,不利于原料的充分混合,随着转速增大,原料混合越均匀,拉伸强度增加,但转速大于35 r/min时,过快的转速使剪切力过大,破坏了原料的内部结构,造成拉伸强度降低,所以转速为35 r/min较适宜[15-16]。

图4 共混转速对PPC/PP切片力学性能的影响Fig.4 Influence of blending speed on mechanical properties of PPC/PP slice

综上所述,通过考察原料比例、共混温度、共混时间和共混转速对PPC/PP切片力学性能的影响,可以看出,原料比例对共混物拉伸强度和断裂伸长率的影响较为显著,随着原料比例的改变,共混物的拉伸强度和断裂伸长率变化较大。从力学性能分析可知,在 PPC与 PP质量比为7∶3,共混温度为175℃,共混时间为5 min,共混转速为35 r/min,其拉伸强度可达13.02 MPa,比 PPC的拉伸强度4.7 MPa提高2倍以上。

2.2 PPC/PP切片熔体流动速率和特性黏数

PPC、PP和PPC/PP切片的熔体流动速率和特性黏数[η]数据如表1所示。由表可知,在试验温度为230℃,标准载荷为2.12 N下,PPC的熔体流动速率大于9 999g/10 min。这是因为高温下,聚合物的流动单元热运动能力增强,高分子的相互作用削弱,流动的阻抗减小,另一方面是PPC在230℃下已严重降解。熔喷非织造布PP切片的熔体流动速率为1 243g/10 min,随着共混物中PP含量的增加,熔体流动速率减小,PPC与PP质量比为6∶4的熔体流动速率高于PP切片的熔体流动速率,可以达到熔喷用要求(一般熔体流动速率大于800g/10 min即可用于熔喷)。特性黏数随着PP含量的增加而增大,与熔体流动速率趋势相反,说明PP加入加强了分子间的黏附。

表1 PPC、PP和PPC/PP切片的熔体流动速率和特性黏数[η]Tab.1 Melt flow rate and[η]of PPC,PP and PPC/PP slices

2.3 PPC/PP切片的热学性能

PPC、PPC/PP切片和PP的玻璃转化温度Tg、熔点温度Tm和热失重性能数据如表2所示。PPC/PP切片和PP的DSC曲线如图5所示。PPC/PP切片和PP、PPC的热失重曲线(TG)和微分热失重曲线(DTG)如图6所示。由表2可知,PP的玻璃化转变温 度 一 般 为 -50~-30℃,PPC 的 Tg为25.0 ℃[17],PP的加入使 Tg降低,而在所测 DSC 温度-50~200℃区间没有观察到PP切片的玻璃化转变温度。这可能是因为PP切片已做过改性,改变了它的结晶速率,使无定形PP活动性加大等。而PPC的 5%分解温度(T-5%)、50%分解温度(T-50%)、95%分解温度(T-95%)分别为 164.0、241.5和287.5℃,PPC/PP切片的 T-5%、T-50%、T-95%均比PPC的有较大提高。这是因为PP的热分解温度较高,空间位阻大,所以PP的加入可阻碍PPC从端羟基开始降解,从而提高PPC/PP切片的热稳定性,通过熔融共混实现二者的优势互补。

表2 PPC、PP和PPC/PP切片的热学性能Tab.2 Thermal properties of PPC,PP and PPC/PP slices ℃

图5 PP和PPC/PP切片的DSC曲线Fig.5 DSC curves of PP and PPC/PP slices

2.4 PPC/PP切片的形貌

PPC/PP切片脆断后内部微观形貌如图7所示。由图可知,PPC与PP质量比为7∶3时存在较少的凹陷或空洞,比8∶2时的较为光滑,呈现出相对较好的相容性,界面黏附性较好,这与前面的熔体流动速率和特性黏度分析一致。总的说来PPC/PP切片的相容性不是很理想,这是因为PPC是极性非结晶性材料,PP是非极性结晶性材料,PP分子中不含极性基团,很难与玻璃、金属和极性高分子材料黏结[18],所以它们的极性差异造成相容性不是很好,目前已有相关文献报道通过加入相容剂等方法可改善聚丙烯和极性材料的相容性[19-20]。

2.5 PPC/PP切片的降解性能

不同质量比PPC/PP切片和纯PPC、PP切片的降解数据如表3所示。由表可知,切片置于磷酸缓冲液中30 d,PPC的降解率达4.30%,PP基本不降解,PPC随着PP加入量的减少,共混物的降解率增大,降解速率随着时间的延长变得缓慢。说明通过熔融共混,原料可优势互补,制备出可生物降解的PPC/PP熔喷非织造布切片。

图6 PP和PPC/PP切片的TG和DTG曲线Fig.6 TG and DTG curves of PPC,PP and PPC/PP slices.(a)TG curve;(b)DTG curve

表3 PPC、PP和PPC/PP切片的降解性能Tab.3 Degradation data of PPC,PP and PPC/PP slices

3 结论

1)采用熔融共混法制备可生物降解PPC/PP熔喷非织造布切片,随着原料中PP用量的增加,切片的拉伸强度先增大后减小,断裂伸长率逐渐减小;随着共混温度、共混时间、共混转速的增加,切片的拉伸强度先增大后减小,断裂伸长率先减小后增大;在考察工艺范围内,PPC与PP质量比为7∶3、共混温度为175℃,共混时间为5 min、转速为35 r/min时,PPC/PP切片的拉伸强度达到最大,为13.02 MPa。

图7 PPC/PP切片的SEM图Fig.7 SEM images of PPC/PP slices

2)随着原料PP用量的增加,切片的熔体流动速率逐渐较小,当PPC与PP质量比为6∶4时,熔体流动速率为1 563g/10 min,符合熔喷非织造布要求;由于PP的加入,切片的热分解温度比PPC有较大提高,提高了PPC/PP切片的热稳定性;扫描电镜图显示,PPC与PP质量比为7∶3的切片比质量比为8∶2时存在较少的凹陷或空洞,但相容性总体来说不是很理想,以后的工作可以从改善切片的相容性着手。

3)在磷酸缓冲液中降解30 d后,PP几乎不降解,而PPC降解率达4.30%,在PPC/PP切片中,随着PPC用量的增加,降解率逐渐增大,为制备可降解熔喷非织造布切片提供了基础数据。

[1]祖维.无纺布聚丙烯专用料加工特性研究[D].南京:南京工业大学,2006.ZU Wei.Study on processing characters of nonwoven fabric polypropylene specialties[D].Nanjing:Nanjing University of Tcchnology,2006.

[2]杨旭东,丁辛,薛育龙,等.自然环境下聚丙烯土工织物的老化行为[J].东华大学学报:自然科学版,2007,33(1):57-61.YANG Xudong,DING Xin,XUE Yulong,et al.Ageing performances of polypropylene geotextiles under outdoor environmentconditions[J].JournalofDonghua University:Natural Science Edition,2007,33(1):57-61.

[3]XU J,LI RKY,XU Y,et al.Preparation of poly(propylene carbonate)/organo-vermiculite nanocomposites via directmeltintercala-tion[J].European Polymer Journal,2005,41:881-888.

[4]XU J,LI RKY,MENG Y Z,et al.Biodegradable poly(propylene carbonate)/montmorillfonite nanocomposites prepared bydirectmeltintercalation[J].Materials Research Bulletin,2006,41:244-252.

[5]GE X C,LI X H,Preparation and properties of biodegradable poly (propylene carbonate)/starch composites[J].Polym Eng Sci,2004,44:2134-2140.

[6]宋默,黄玉惠,赵树录,等.聚环氧乙烷/脂肪族聚碳酸酯共混研究[J].功能高分子学报,1993,6(1):51-55.SONG Mo,HUANG Yuhui,ZHAO Shulu,et al.The studiesof poly(ethylene oxide) with aliphatic polycarbonate blends[J].Functinal Polmer,1993,6(1):51-55.

[7]王贵林,胡平,夏煜,等.生物降解PPC/HA复合材料的制备与性能研究[J].中国塑料,2006,20(2):61-64.WANG Guilin,HU Ping,XIA Yu,et al.Preparation and properties of biodegradable PPC/HA composites[J].China Plastics,2006,20(2):61-64.

[8]JIAO Jian,WANG Shuanjin,MENG Yuezhong,et al.Rocessability, property, and morphology of biodegradable blends of poly(propylene carbonate)and poly(ethylene-co-vinyl alcoho1) [J].Polym Eng Sci,2007,47(2):174-180.

[9]王燕飞,韩朝阳,罗欣,等.熔喷非织造布用聚丙烯材料的挤出胀大行为[J].纺织学报,2009,30(11):29-30.WANG Yanfei,HAN Chaoyang,LUO Xin,et al.Extrude swell behavior of polypropylene specialized for manufacture of meltblown nonwoven fabric[J].Journal of Textile Research,2009,30(11):29-30.

[10]浦鸿汀,张先禹,张庆伟.用快速特性粘度法研究聚碳酸酯的热降解机理[J].建筑材料学报,2004,9(3):360-363.PU Hongting,ZHANG Xianyu,ZHANG Qingwei.Studies on thermal degradation mechanism of polycarbonate by rapid intrinsic viscosity method[J].Journal of Building Materials,2004,9(3):360-363.

[11]张先禹,浦鸿汀,邹婷.用经验特性粘度方程研究聚苯乙烯热降解行为[J].工程塑料应用,2003,31(7):43-45.ZHANG Xianyu,PU Hongting,ZOU Ting.Study on the thermal decomposition ofpolystyrene by using the experiential intrinsic viscosity equation[J].Engineering Plastics Application,2003,31(7):43-45.

[12]杨菊萍.粘度法测定部分水解聚丙烯酰胺的分子量[J].高分子学报,2001(6):783-786.YANG Juping.Determination of molecular weight of partially hydrolyzed polyarylamide by viscosimetry[J].Acta Polymerica Sinica,2001(6):783-786.

[13]孙广平,贾树盛,张成义,等.挤出机各段温度对开孔型橡塑共混材料性能的影响[J].工程塑料应用,2004,32(2):30-32.SUN Guangping,JIA Shusheng,ZHANG Chengyi,et al.Effect of the temperature of every extruder's zone on the property of the open-celled rubber/plastics blend[J].Engineering Plastics Application,2004,32(2):30-32.

[14]江学良,蒋涛,肖汉文,等.共混时间对动态硫化EPDM/PP体系结构与性能的影响[J].橡胶工业,2001,48(4):197-200.JIANG Xueliang,JIANG Tao,XIAO Hanwen,et al.Effect of blending time on structure and properties of dynamically vulcanized EPDM/PP[J].China Rubber Industry,2001,48(4):197-200.

[15]伍雄俊,黄汉雄.加工条件对聚丁二酸丁二醇酯/聚丙烯原位微纤化共混物形态的影响[J].工程塑料应用,2010,38(6):31-34.WU Xiongjun,HUANG Hanxiong.Effect of prosessing on the morphology of poly (butylene succinate)/polypropylene in situmicrofiber blends[J].Engineering Plastics Application,2010,38(6):31-34.

[16]王车礼,承民联,裘兆蓉.挤出机螺杆转速对HDPE/MPA共混物结构和阻透性能的影响[J].中国塑料,2001,15(5):67-70.WANG Cheli,CHEN Minlian,QIU Zhaorong.Effects of screw speeds of extruders on morphology and barrier property of HDPE/MPA blends[J].China Plastics,2001,15(5):67-70.

[17]刘慧宏,潘莉莎,徐鼐,等.二氧化碳塑料与硅橡胶共混材料的形态与性能[J].塑料,2010,39(3):69-71.LIU Huihong,PAN Lisha,XU Nai,et al.Preparation and characterization of poly(propylene carbonate)/silicone rubber composite[J].Plasticals,2010,39(3):69-71.

[18]王月然,王振欣,魏俊富,等.低温等离子体引发聚丙烯薄膜气相接枝丙烯酸[J].纺织学报,2011,32(3):69-71.WANG Yueran,WANG Zhenxin,WEI Junfu,et al.Low temperature gas plasma-induced graft polymerization of acrylic acid onto polypropylene film[J].Journal of Textile Research,2011,32(3):69-71.

[19]LEE Jiseon,KIM Jin Kwang,SON Younggon.Evaluation ofpolypropylene grafted with maleicanhydride and styrene as a compatibilizer forpolypropylene/clay nanocomposites[J].Polym Bull,2012,68:541-551.

[20]陈兴江,罗筑,刘一春,等.马来酸酐接枝聚丙烯与成核剂提高聚丙烯/滑石粉复合材料性能的研究[J].塑料工业,2010,8(8):59-62.CHEN Xingjiang,LUO Zhu,LIU Yichun,et al.Study on improvement of mechanical properties of PP/talc composite by PP-g-MAH and nucleating agent[J].China Plastics Industry,2010,8(8):59-62.