无隔板镁电解槽能量分析

2013-09-27王中原吴复忠

王中原,吴复忠

(贵州大学 材料科学与冶金工程学院,贵州 贵阳 550025)

无隔板镁电解槽最早由加拿大铝业公司开发并使用,随后在镁工业得到广泛应用[1]。国内某厂使用110kA无隔板镁电解槽生产电解镁,其吨镁能耗平均为17 000kWh,比国际先进的无隔板镁电解槽吨镁能耗高出3 000kWh[2-3]。该厂镁电解能耗高的原因主要是槽电压偏高,电流效率偏低。为此,对该厂的无隔板镁电解槽进行了热平衡测试,找出造成能耗高的原因,并提出一些改进措施,为下一步改善生产条件、实现镁电解节能降耗提供依据。

1 热平衡测试

1.1 热平衡测试

热平衡测试是以热力学第一定律为基础、以确定的体系为对象,研究生产过程中与外界进行物质和能量交换的收支情况[4]。热平衡测试是加强能源管理、提高能源利用水平、降低能源消耗的重要工作基础。

1.2 热平衡测试体系与基准

在计算能量平衡时,以槽底—槽壳—槽面—槽盖—电极头—集气罩作为热平衡测试的边界,以车间温度作为基准温度。能量收支项目中,收入项包括1)直流电能,2)原料带入的热;支出项包括1)MgCl2分解(反应热),2)粗镁带走的热量,3)槽渣带走的热量,4)烟气带走的热损失,5)氯气带走的热量,6)废气溢流热损失,7)槽体表面散热。

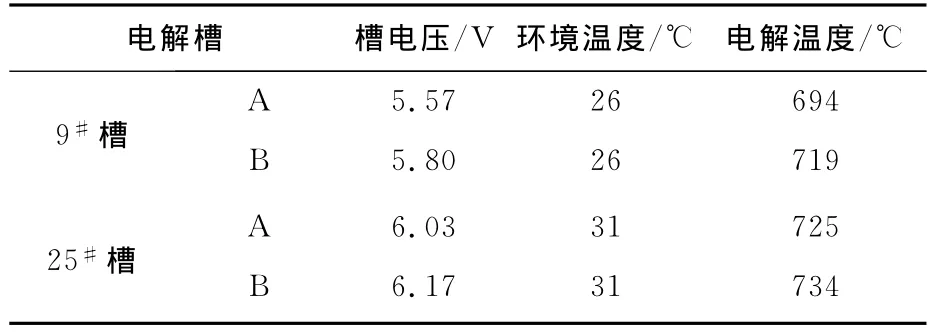

测试在常压下进行,系列电流均为110kA,其他条件见表1。

表1 电解质测试条件

2 测试结果

选择该厂2台镁电解槽(9#、25#)进行热平衡测试。测试时,镁电解槽运行相对平稳,基本能反映110kA镁电解槽的实际运行水平。

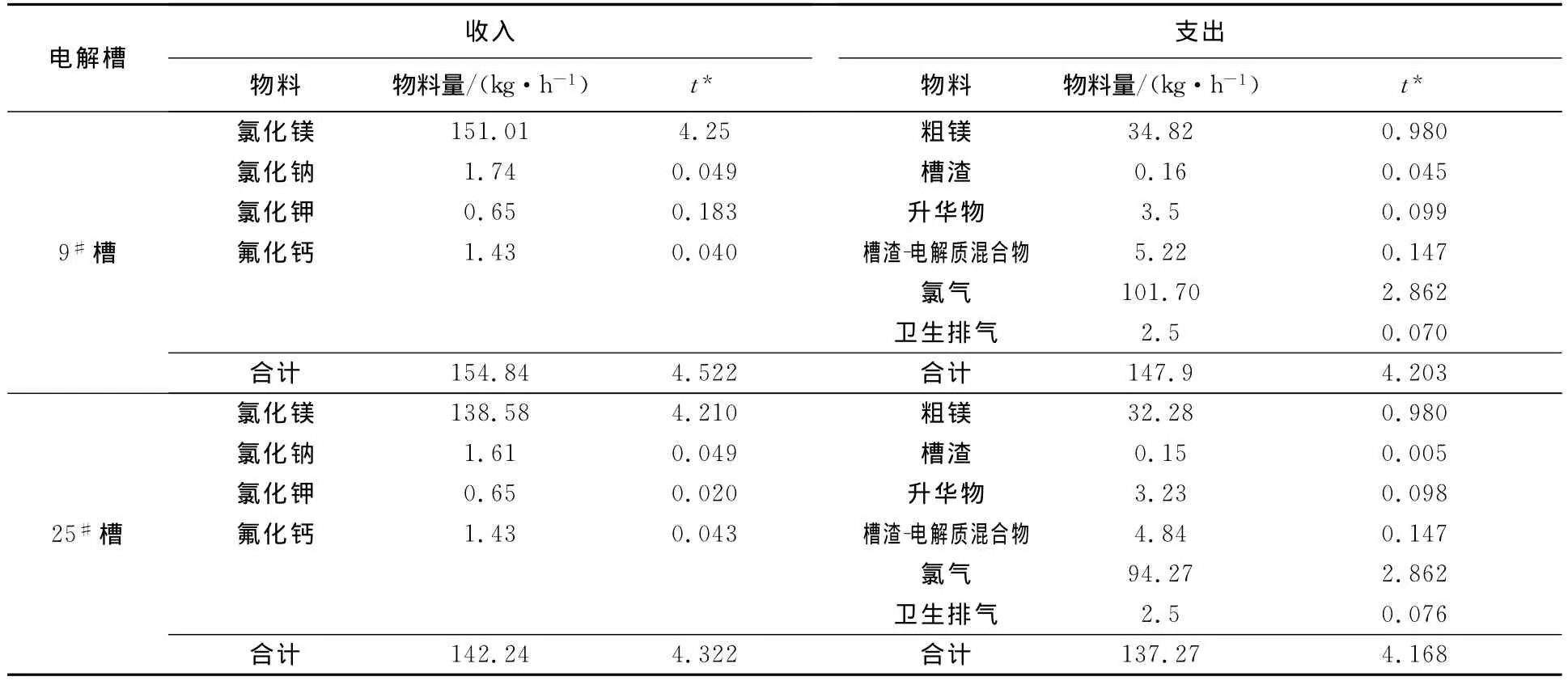

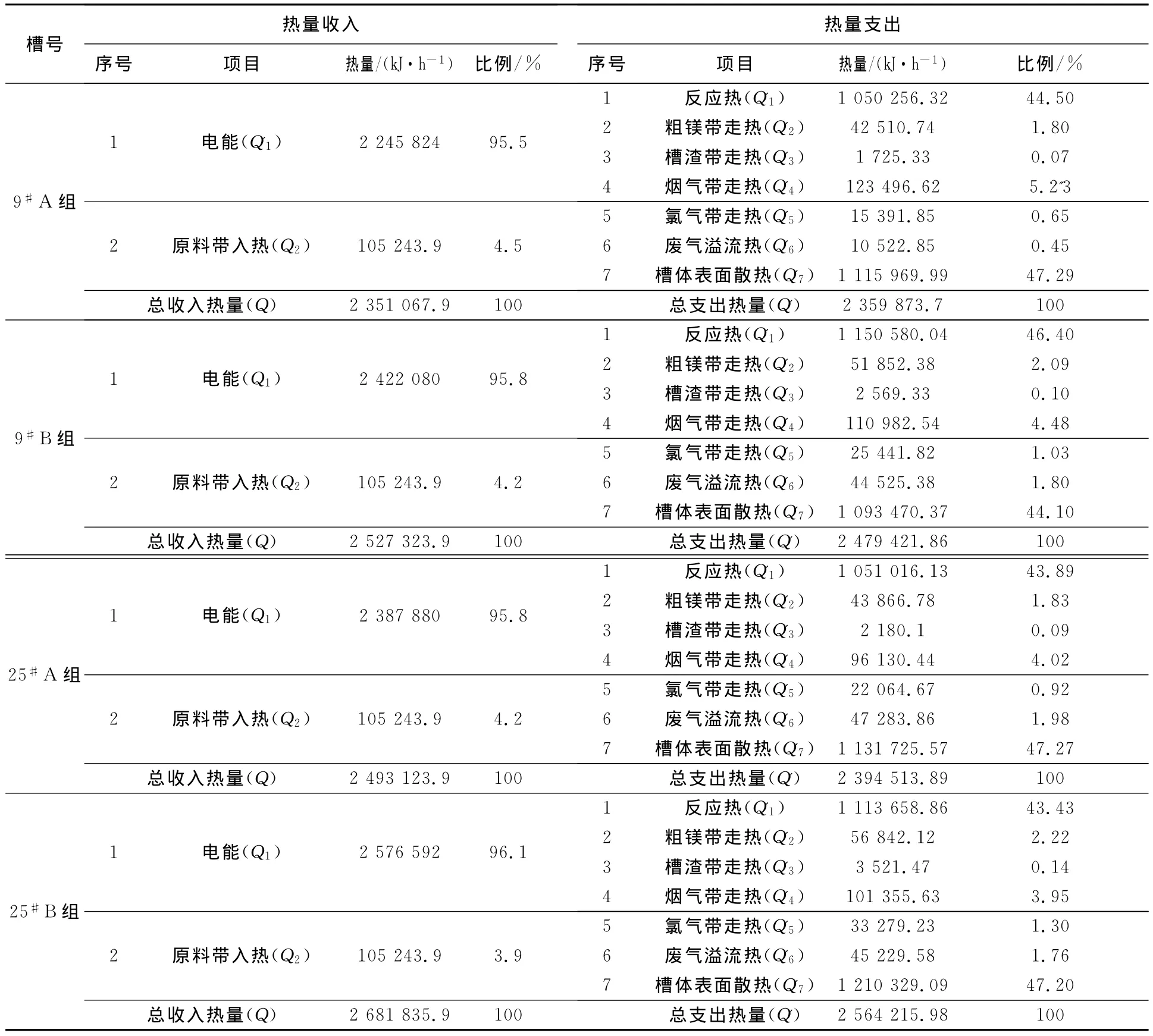

2槽物料平衡测试结果见表2,热平衡测试结果见表3。根据表3数据,可以计算出9#槽A、B两组电流效率分别为69.88%和72.31%,吨镁能耗分别为17 576kJ/h和17 686kJ/h,收支能量差分别为-14 049.7kJ/h和42 658.14kJ/h,误差率分别为-0.60%和1.69%;25#槽A、B两组电流效率分别为64.78%和64.27%,吨镁能耗分别为20 525kJ/h和21 168kJ/h,收支能量差分别为93 366.11kJ/h和112 376.02kJ/h,误差率分别为3.74%和4.19%。两槽误差率均<5%。

表2 物料平衡

表3 热平衡测试结果表

热量收入以电能为主,两槽比例均>95%。热量支出以反应热、槽体表面散热两部分为主,9#槽A、B两组反应热分别为44.5%和46.4%,槽体表面散热分别为47.29%和44.10%;25#槽A,B两组反应热分别为43.89%和43.43%,槽体表面散热分别为47.27%和47.20%。

3 测试结果分析

1)以A组数据为例,25#、9#槽槽电压分别为6.03V和5.57V,高于设计工作槽电压4.88 V,槽电压偏高,原因是电解质温度较高时,需要较高的槽电压来维持。两槽电解质工作温度分别为725℃和694℃。25#槽工作温度高于设计的工作温度680~710℃,槽温较高,原因是无隔板镁电解槽固定的阴阳两极极距固定不变,不能通过调整极距这一主要方式来调控电解质温度。从现场测试情况看,电解槽热槽情况较多,热损失偏大,因为存在阳极氯气排量小、电解质成分不合理、阴极管路堵塞等因素。此时,电解生成的镁与氯气二次反应放出热量,使槽温升高,造成热槽现象。

2)以A组数据为例,在系列电流为110kA条件下,25#、9#槽电流效率分别为64.78%和69.88%,电流效率偏低。根据公式[5]

(式中:M——粗镁直流电耗,kWh;Q——消耗的总直流电量,kJ/h;m——粗镁总产量,t;V——电解槽的工作电压,V;K——常数;η——粗镁电流效率,%)可以看出,电流效率(η)偏低,是因为槽电压偏高。9#槽电流效率高于25#槽电流效率5%,相差较大。电流效率(η)与槽电压成反比,每降低0.1V工作电压,可提高1%的电流效率。9#槽槽电压比25#槽槽电压小0.46V,温度每升高10℃,电流效率降低1.67%,9#槽电解温度比25#槽低31℃。

3)以A组数据为例,25#、9#槽的热效率分别为43.89%和44.50%,直流电耗分别为20 525 kWh和17 576kWh,相对于正常生产时的14 350 kWh要高。从表3看出,两槽槽体表面总散热分别为47.27%和47.29%,槽体表面散热较大,特别是槽体上侧各部分散热更大,原因是阳极石墨导热系数大,阳极头温度高于其他部分,致使其附近槽盖温度升高,表面散热较大。

热平衡收支误差均小于5%,9#槽运行状况优于25#槽。

4 节能分析

根据测试结果,在目前生产状况下,为解决能耗高的问题,主要从以下几个方面加以改进:

1)电解质温度过高、槽电压偏高是造成无隔板镁电解槽能耗高的重要原因。降低电解质温度,可通过经常清理阳极上的杂物、及时更换断裂阳极、调整电解质成分、适当增加出渣次数、增加卫生排气量、加装分流器、降低系列电流、及时添加固体氯化镁等方法来实现。降低槽电压,可通过降低系列工作电流、增加开槽台数、适当降低氯化镁浓度、在生产过程中对个别接点采取勤测、勤清、勤紧固等措施。减少热槽现象,在阴、阳两极极距固定条件下,及时清理阴极气体管路,提高阴极气体排气量,提高从槽上带走的热量。调整电解质成分配比,提高电解质的电导率,降低电阻率,减少电解质的发热量。

2)提高电流效率,对于降低无隔板镁电解槽生产能耗意义重大。通过调整电解质中氯化镁浓度,调整电解质温度,勤出渣,控制大气湿度,及时清除电解质中的杂质等措施,可以提高电流效率。

3)从现场测试结果看,电解槽槽体表面散热比较大,特别是槽体上侧各部分散热更大。在充分满足镁电解槽工艺条件前提下,应对槽体采取保温措施,避免热损失偏大。烟气、氯气收集管道设计应更加合理,减少压力损失。同时,在不影响正常操作的情况下,尽量完整密闭集镁室盖板,减少废气溢流带走热,也相应减少冷空气的进入。

5 结论

无隔板镁电解槽电耗高的原因主要是槽电压偏高,电解温度高,电流效率低以及热槽现象。通过调整电解质成分、降低系列电流、及时清理阴极气体管路、增加阴极气体排气量、增加阴极气体排气量等措施来降低槽电压以及电解温度,减少热槽现象,提高电流效率,从而降低电解能耗。

[1]张永健.镁电解生产工艺学[M].长沙中南大学出版社.2006:355.

[2]姜宝伟,陈平,牟杨波,等.镁法海绵钛生产工艺中大型无隔板镁电解槽的节能实践[J].有色矿冶,2006(4):35-37.

[3]莫畏,邓国珠,罗方承.钛冶金[M].2版.北京:冶金工业出版社,1998:6.

[4]严东.110kA无隔板镁电解槽热平衡测试及分析[J].轻金属,2005(5):40-42.

[5]徐日瑶.镁冶金学[M].北京:冶金工业出版社,1981:145.