基于AutoForm的顶盖冲压成形仿真分析

2013-09-27向小汉

向小汉

(柳州职业技术学院机电工程系,广西柳州 545006)

顶盖是重要的大型汽车外覆盖件,在冲压过程中 会出现一些质量缺陷,特别是顶盖后部要经过多次成形,容易产生起皱、开裂等问题。以往多依赖工作者生产经验,多次调试模具来解决。这里采用AutoForm软件对顶盖进行全工序模拟,对重点部位的成形情况进行分析,为顶盖成形工艺提供依据,经过优化处理,解决工件成形质量问题。

1 冲压工艺分析

1.1 产品分析

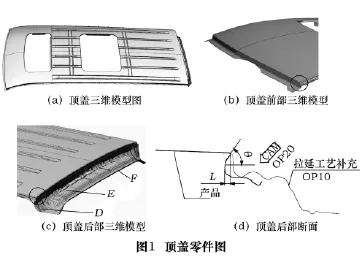

顶盖是重要的车身外观件,它与挡风玻璃、立柱等连接。图1为某两厢车顶盖零件图,它的材料为DC04,料厚t为0.8 mm,其外形尺寸约为3 115 mm×1 430 mm×170 mm。图1a为开了天窗的顶盖三维模型图,不开天窗的顶盖要与之共模生产,这里不另附图说明。非天窗的顶盖冲压工艺与之相似,只需分别在修边冲孔、翻边工序使用气动快换装置,实现冲孔凸模或翻边凸模在竖直方向上的状态切换,即可实现两种相似件的共模生产。

顶盖的外形不算复杂,拉延深度浅,大部分变形、应力比较均匀,成形表面的应力数值远小于抗拉强度极限。如果刚性不足,行驶时会产生躁动现象而增加车内噪声。工艺设计时要考虑,如何使顶盖在成形时材料能得到充分延展,中部材料变薄率力争达到4%左右,并具有良好的强度、刚度和表面质量。

1.2 成形难点分析

大型汽车覆盖件都是成线冲压生产,本零件分4道冲压工序完成,各工序的冲压方向与整车三维数据中绝对坐标系的Z轴一致。其成形难点在于顶盖前部、后部及拐角处。见图1b和图1c的圆圈处,该拐角部分型面复杂,圆角小,过渡急剧,成形时变薄率大,容易开裂。采取的措施是工艺补充时此区域要抬高2~3 mm。

图1b为顶盖前部三维模型图,前部形状没有负角,但该处侧壁高度接近20 mm,侧壁与冲压方向夹角约为4°,上部圆角为R3 mm,如果此形状直接在第一工序拉延出来,容易产生裂纹。采取的措施是在工艺设计时稍微放大上部圆角,做出过拉延(OverDraw)处理,在修边后再整形。

顶盖后部是冲压成形分析的重点区域。图1c图是顶盖后部三维模型图,图1d是顶盖后部断面。如图1d所示,该处右上部存在负角区域,无法直接拉延得到形状,L为8 mm左右,夹角θ约为55°。此处应在拉延之后再安排侧整形(CAM RST)工序,得到负角部分,此段拉延工艺补充部分在产品上侧。图1c中E处是重要的安装面,此处在拉延之后进行侧整形时容易产生起皱、回弹等缺陷,需要结合板件成形有限元分析情况,通过工艺补充和模具结构的调整、优化来解决。图1c中F处(即顶盖后部边缘)有V字形的上翘形状,必须在侧整形工序之后进行向下整形才能得到。因此从顶盖后部看,需要四道冲压工序,第一工序(即OP10)拉延,第二工序(即OP20)侧整形,第三工序(即OP30)修边,第四工序(即OP40)整形。以下成形分析把顶盖后部成形状况作为重点。

2 拉延件设计

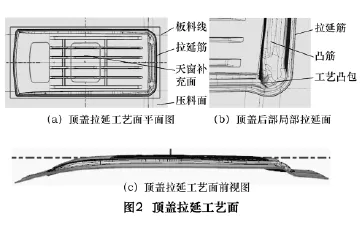

拉延工序是汽车覆盖件最重要的成形工序,工件的形状全部或大部分在此工序压出,它直接影响产品品质。拉延件设计是覆盖件工艺设计中关键的一步。拉延件工艺面设计的过程如下:对主机厂提供的三维数据进行分析→确定冲压方向→对原始数据进行处理(如填充内孔、确定翻边线和修边面)→设计压料面→设计工艺补充部分→设计拉延筋→确定拉延试模板料尺寸等。图2所示为顶盖拉延工艺面。

拉延工序的冲压方向确定时主要要考虑:该工序的工作内容不能有负角,且工件定位可靠;拉延工序各处拉延深度尽量小,各处拉延深度不能相差不大,保证坯料进入工作零件时接触面应尽量大。所有顶盖的冲压方向都与车体坐标的Z轴一致。

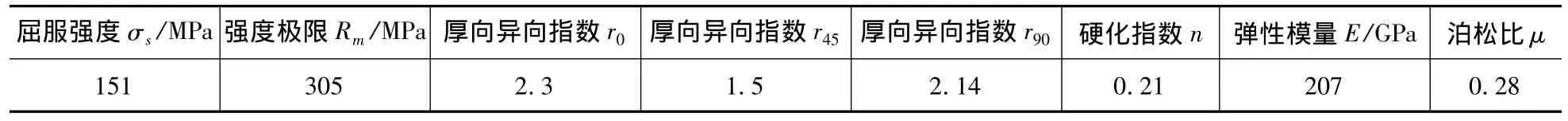

表1 DC04的材料性能参数

拉延压料面有两种情况,一种是由工件本身的法兰面组成,一种是由工艺补充部分组成。拉延件的压料面设计要注意:压料面应尽量光滑平整。拉延深度太大,容易产生开裂且浪费材料,深度太小会导致刚性不足。另外,各处拉延深度不能相差太大。压料面形状应与零件形状关联,让压料面与凸模形状之间保持一定的几何关系,保证在拉深过程中毛坯处于张紧状态,并能平稳地逐渐紧贴凸模。图2c为工艺面前视图,可以看出压料面的形状,主体为产品轮廓相似的大圆弧曲面,四角区域沿毛坯重力状态低下去,保证进料均匀,使压料面接触材料的面积最大,毛坯在拉延过程中不产生波纹[1]。

3 拉延工序CAE分析

3.1 CATIA与AutoForm连接

汽车覆盖件模具的典型设计分析流程是在完成覆盖件产品设计后,模具设计人员凭经验制定冲压工艺和模具设计方案,而后运用CAE技术来进行冲压成形的计算机仿真。根据仿真结果返回到CAD系统中修改设计方案,再开始下一轮的计算机仿真,直至仿真结果验证了设计方案的可行性[2]。

目前国内汽车覆盖件三维设计主要使用CATIA或UG软件,国内常用的板料成形分析软件PAMSTAMP、AutoForm、DynaForm。本例采用 CATIA 进行工艺面设计,用AutoForm软件进行CAE分析,当分析计算发现工艺面存在缺陷时,就要返回CATIA中进行修改,并再次提交分析计算,实际上要多次在CATIA与AutoForm之间进行数据传递。以往的方法把CATIA文件存为IGS格式的文件,再以IGS格式导入到AutoForm中进行计算,数据转换消耗了不少时间。

在CATIA中直接集成Autoform插件,免去了IGS中间格式的生成,可以提高设计效率。在CATIA中新增环境变量,把AutoFrom安装目录下AFCAD完整路径加上,结果在CATIA中会看到AutoForm模块,使两个程序连接在一起,实现两个程序之间坐标系、曲面、曲线的直接传递,提高了两者工艺数据的一致性。

3.2 前处理

将顶盖拉延模型导入AutoForm后,几何体生成器(Geometry Generator)打开,几何模型就会被读入到有限元分析系统中进行网格划分,建立零件的有限元网格模型,并对拉延凸模、凹模、压边圈进行定义。

接着进入工序生成器(Process Generator),选用增量计算法(Incremental),采用单动拉延工艺,输入材料厚度0.8 mm,接着定义好板料(Blank)、工具(Tools)、拉延筋(Drwbds)、摩擦系数(Lube)。在板料这一项用到宝钢材料DC04,形状为矩形,大小可以在分析后进行优化,让材料利用率最大化[3],板料定位于压边圈上。材料性能参数如表1,参考宝钢提供的材料参数,输入AutoForm软件后可自动生成应力应变曲线、屈服准则、FLC等,用在后面板料成形模拟中。在工具这一项定义好凸模、凹模和压边圈。摩擦系数依照经验设为0.17。

在工序生成器下增加拉延筋,包括拉延筋轮廓和强度。拉延筋在汽车覆盖件的冲压成形中占有重要的地位,它对改变板料变形阻力、调整进料速度、防止起皱具有明显的效果。在数值模拟过程中,如果采用真实拉延筋,则必须在模拟前建立复杂的拉延筋,不仅降低了计算效率,而且带来数值分析上的困难。目前AutoForm计算采用等效拉延筋,即将拉延筋复杂的几何形状抽象为一条能承受一定力的附着在模具表面的拉延筋线,在表示拉延筋的线上施加阻力来代替实际拉延筋[4]。图2a列出了拉延筋的位置。图3为等效拉延筋,考虑到各处进料速度的差异,本例采用可变的等效拉延筋,拉延筋的阻力呈线性变化的,共设置24个点,从P1到P24,每点的拉延筋参数由设计指定。图3b为点P16处拉延筋参数。从图3a可以看出,顶盖左右侧阻力系数大,四角处拉延筋阻力系数最小。

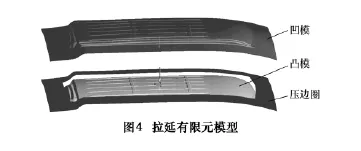

然后进入工步(Process)设计,拉延过程共分3个工步,分别是重力(Gravity)、闭合(Closing)和拉延(Drawing),在拉延状态下压边力为3 400 kN,凹模速度为1 m/s,行程为100 mm。图4为起始状态下的拉延有限元模型。

3.3 模拟分析结果

完成各项设置后提交运算,得到分析结果。对仿真分析结果进行分析,发现在板件中间变薄率达不到要求,图1所示圆圈处有开裂,顶盖后部局部有波纹。调整方案有以下几点:

(1)回到CATIA修改工艺面,包括圆角半径、侧壁角度。

(2)在AutoForm软件中主要通过调整板料线、拉延筋、压边力来优化工艺方案。

(3)在实际生产中,除了以上调整方法外,重点对模具工作部分进行研磨,保证模具表面粗糙度和工作间隙要求,调整拉延模平衡块处上下模间隙,来控制成形时的进料速度。

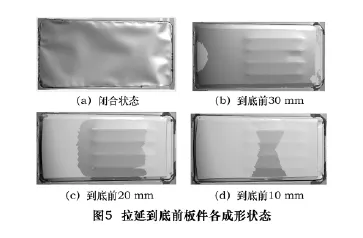

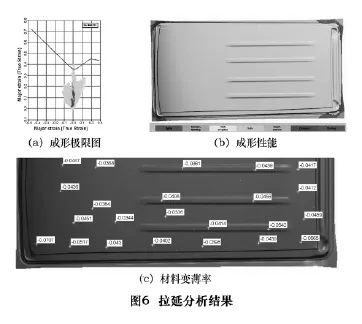

图5为拉延到底前板件各成形状态。图6为所示经过多次优化、反复计算得到的分析结果。图6a为成形极限图,横坐标为次应变(Minor strain),纵坐标为主应变(Major strain)。图6b为到底拉延件状态,表面未见拉裂现象,板料成形充分,流入均匀,顶盖后部起皱现象明显改善,表面基本上为绿色,表示成形结果是安全的。图6c为材料变薄率情况,顶盖中部材料变薄率超过3%,大部分超过4%,材料变形较充分,达到了预期目标。

4 后工序分析

Autoform不限于拉延工序模拟分析上,它可进行全工序模拟。对顶盖来说,拉延之后的各工序的成形质量缺陷多发生在顶盖后部。本例后工序分析的重点在于分析顶盖后部的成形状况。针对顶盖后部,在拉延工序之后依次增加侧整形工序、回弹工序和翻边工序,对顶盖后部拉延之后的成形质量(包括回弹)进行分析,确有必要。在AutoForm中的工序与实际冲压工序略有区别,它可以把回弹作为一个单独工序,把切边作为工序中的一个工步。

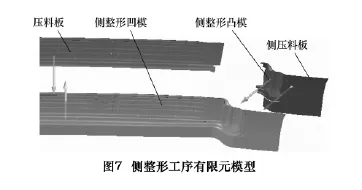

4.1 侧整形工序

这里侧整形工序用到的工具有侧整形凸模、侧整形凹模、压料板和侧压料板。图7为侧整形工序有限元模型。把侧整形工序分为闭合(Closing)、成形(Forming)和切边(Cutting)3个工步。在闭合工步,侧整形凹模不动,压料板以V=1 m/s的速度向下运动,侧压料板以同样的速度倾斜向下运动,时间为500 s。在成形工步,侧整形凹模不动,侧整形凸模以V=1 m/s的速度倾斜向下运动,压料板施加1 300 kN的压料力,侧压料板施加850 kN的压料力,在模具结构设计中使用氮气弹簧压料,必须保证顶盖这一外板件压料力足够,给定时间为500 s。在切边工步,定义为Tool cut(2D)类型,侧整形后完成顶盖后部切边,只需指定顶盖后部切边、冲孔轮廓线,不需给出时间。

4.2 回弹工序

回弹工序在侧整形工序之后,目的是分析顶盖后部侧整形后的回弹值。这一工序的设定比较简单,只需指定参考几何体,参考几何体是不动的,回弹形式为自由式(Free),不添加约束。可以从分析结果测到每个点各个方向上的回弹量,结果接近真实情况,并把它作为对工艺面进行回弹补偿修正的参考依据。

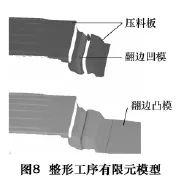

4.3 整形工序

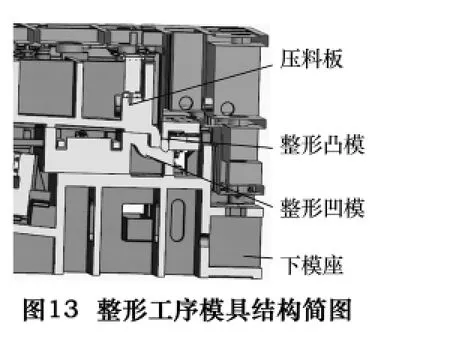

这里整形工序的内容是把顶盖后部边缘处的V字形以向下整形的方式得到,用到的工具有整形凸模、整形凹模、压料板。图8为侧整形工序有限元模型。把整形工序分为闭合(Closing)、成形(Forming)两个工步。在闭合工步,整形凸模不动,压料板以V=1 m/s的速度向下运动,时间为500 s。在成形工步,整形凸模不动,整形凹模以V=1 m/s的速度向下运动,施力于压料板,压强为3 MPa,时间为500 s。

4.4 分析结果

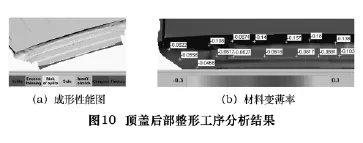

在AutoForm全工序模拟计算中,它是按照工序依次进行的。在本例中,拉延、侧整形、回弹、整形等工序的分析结果按时间节点得到,表现形式多样。图6已列出了拉延分析结果,图9为顶盖后部侧整形工序分析结果,图10为顶盖后部整形工序分析结果。

图9a为成形性能图,在M处有开裂的倾向,可以通过生产现场调试解决,在N处有微趋,但此处是废料区,不影响产品质量。图9b所示为材料变薄率,此区域变薄率不超过25%,为伸长变形,在压料力足够的情况下没有发生起皱现象,在拉延工艺面上设计的凸筋起到了吸料和存料的作用。从分析结果来看侧整形工序是安全的。

图10a为成形性能图,其结果与侧整形相似。图10b所示为材料变薄率,材料变薄率在0~25%范围内,从分析结果看整形工序也是安全的。

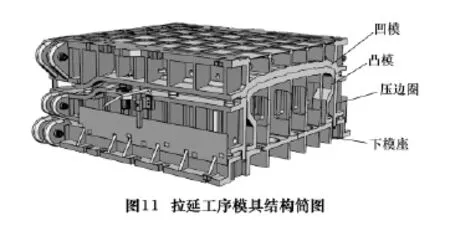

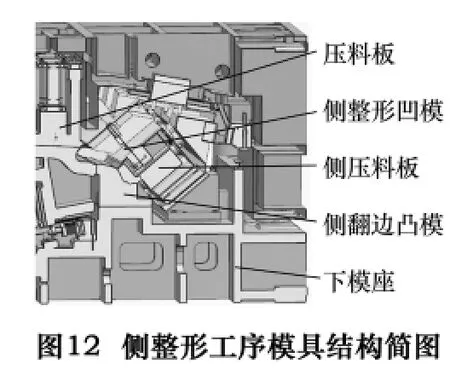

5 试模情况

根据以上分析结果,并按优化后的工艺参数设计出模具结构。图10、图11和图12分别是顶盖拉延工序、侧整形工序及整形工序模具结构简图。模具结构设计时要参照仿真优化得到的工艺参数,如拉延模板料毛坯尺寸、拉延筋大小、拉延模压边力大小、后工序压料力大小、回弹量等。采用数值模拟技术可以方便设计人员在试模前发现问题,对工艺参数进行调整或预留方案,可以大大减少钳工工作量。

将CATIA与AutoForm连接起来,对顶盖成形过程进行全工序分析模拟,将分析结果用在模具设计与制造中。除了CAE分析回弹情况比实际小,其余分析结果与实际一致,如拉延工序实际下料尺寸与CAE分析的板料尺寸相同,试模用主机压力和压边力大小与分析情况很接近,以下就重点部位的CAE分析情况与生产情况进行了对比:

(1)拉延工序第一次分析,图1c圆圈处(即顶盖后部拐角处)发生开裂,修改工艺面,放大转角圆角后,再次分析没有开裂,这一点在试模生产中也得了验证。

(2)拉延工序第一次分析,图1c中的D处有起皱趋势,因为该处形状平坦,材料流动不大,需在拐角处加大进料阻力,修改拉延工艺面,增加了如图2b所示的工艺凸包,再次分析后,该处材料变薄率提高,在试模生产中该处没有明显起皱。

(3)在侧整形工序的第一次分析中,图1c中的D处有起皱,该处为重要的安装面。分析得知,主因是该处拉延型面平坦,但产品形状落差大,造成侧整形时进料速度相差太大,为此修改拉延工艺面,如图2b处加了两条凸筋,为拉延后侧整形时安装凸台“贮存”材料,防止侧整形时局部起皱。按修改后的方案进行全序模拟,在侧整形工序该处没有明显的起皱现象。经过多次成形,最终压出的零件是合格的。

6 结语

生产实践证明,模拟的结果与工艺参数是可靠的,顶盖后部这一重点位置没有起皱、裂纹,试模得到的制件形状、尺寸精度和表面质量均能满足技术要求。通过前期CAE模拟,缩短了模具开发周期,保证了冲压件的品质,有效降低了模具成本。

[1]王峰,钱顺峰.轿车顶盖冲压工艺[J].模具制造,2012(2):36 -39.

[2]陈涛,李光耀,孙光永.覆盖件冲压仿真参数化建模方法[J].中国机械工程,2008,19(10):2292 -2296.

[3]向小汉,汤耀年.汽车冲压零件材料成本控制的应用与探索[J].模具工业,2012,38(1):45 -49.

[4]赵迎祥,李飞舟.基于Autoform的轿车引擎盖板冲压成形仿真的研究[J].机械设计与制造,2010(11):94-95.