水蒸气冷却润滑切削304不锈钢的试验研究

2013-09-27黄建龙

杨 钒 黄建龙

(兰州理工大学机电学院,甘肃兰州 730050)

304不锈钢兼顾了室温力学性能、高温强度、低温韧性和耐蚀性等多方面的优良性能以及经济性,其产量、用量占不锈钢总产量的50%以上,广泛地应用于航空、航天、石油化工、建筑以及食品加工领域,是不锈钢应用最成功的例子[1]。然而,在切削加工过程中,由于其塑性变形大、高温强度高、切屑粘附性强及导热率低,使得其在切削加工过程中存在切削力大、切削温度高以及加工硬化现象严重等特点,是一种典型的难加工材料。传统浇注冷却方式加工不锈钢材料时常用到含有四氯化碳和极压、油性添加剂等有害成分的切削液[2],会对操作人员和环境带来极大的危害;另一方面,传统加工方式切削液使用量大,也增加了产品的制造成本。

为了高效、绿色地实现不锈钢的切削加工,国内外研究者对此做了大量工作,新型冷却润滑技术也是主要研究方向之一。刘永姜等[3]采用微量油膜水滴切削1Cr18Ni9Ti,明显提高了刀具寿命;王秋成等[4]采用液氮喷雾切削0Cr18Ni9不锈钢,改善了工件已加工表面的粗糙度;刘安虎[5]采用干式冷风车削1Cr18Ni9Ti,刀具磨损优于干切削。但上述方法都存在一个冷却设备复杂、使用成本较高等缺点,因此有必要开辟不锈钢切削的新途径。为实现不锈钢的绿色、高效及廉价切削,本文以过热水蒸气作为冷却润滑介质切削304不锈钢,使用干切削及水蒸气冷却润滑切削两种方式进行试验,从切削力、加工硬化、切屑变形及工件表面加工质量等方面研究过热水蒸气作为冷却润滑剂切削不锈钢的效果。

1 水蒸气作冷却润滑剂切削的简介

水蒸气作冷却润滑剂的切削方法是20世纪80年代末由前苏联波德戈尔夫[6]首先提出,即在密闭容器中将水加热到沸点以上、使其具有一定的压力,然后通过喷嘴以一定的初速度喷射到切削区域进行冷却润滑的一种切削方式。其原理是冷却润滑介质必须进入工件-刀-屑接触区才能发挥其作用,因此就要求冷却润滑介质具有较好的渗透和扩散能力,过热水蒸气颗粒直径较小、粘性阻力比传统液态冷却液小,更易渗透到切削区域;蒸气温度越高,分子热运动越剧烈、扩散能力也就越强、越有利于冷却润滑介质的渗透[7]。另一方面、虽然过热蒸气的热容比低于液态冷却液,但过热蒸气由于具有一定的压力及速度,属于强制换热方式、单位时间内进入切削区域的量大于液态冷却液,可在一定程度上弥补过热蒸气热容比较低这一缺点。

2 切削试验方案

2.1 试验工件与刀具材料

工件材料为304不锈钢,工件尺寸为φ50 mm×500 mm。工件材料的力学性能见表1。

表1 304不锈钢的力学性能

试验刀具为Al2O3-TiC复相陶瓷刀具,型号为SNGN120408,刀具材料的成分及性能见表2。刀具的几何参数为:前角 γo= -6°,后角 αo=6°,主偏角 κr=60°,副偏角 κ′r=30°,刃倾角 λs= -6°;切削方式为外圆表面车削。

表2 Al2O3-TiC陶瓷刀具的成分及性能

2.2 试验设备与仪器

304不锈钢的切削加工试验在CA6140车床上进行,用小型工具显微镜测量切屑厚度,Kistler三向压电晶体测力仪测量切削力,手持式表面粗糙度测量仪测量工件表面粗糙度,布洛维硬度计测量工件表面硬度,铁素体测量仪测量工件马氏体含量。

2.3 试验方法与冷却润滑条件

试验采用单因素法,因为一般来说为避免硬化层对切削的影响,不锈钢的切削深度不能小于硬化层深度(0.3 mm),而本研究主要针对不锈钢的精加工,因此在试验范围内固定切削深度为0.3 mm。在试验中先固定 υc=100 m/min和ap=0.3 mm,在f分别为0.1、0.2、0.3、0.4 mm/rad 的条件下测量切削力、变形系数、工件表面硬度、马氏体含量及表面粗糙度;再固定f=0.2 mm/rad 和ap=0.3 mm,υc分别为 60、80、100、120 m/min的条件下测量切削力、工件表面硬度、马氏体含量及表面粗糙度。

冷却润滑条件分别为干切削及过热水蒸气。蒸气出口温度为(133±5)℃、压力为0.3 MPa,喷嘴直径为2.5 mm,喷嘴至切削区距离为20 mm。

3 试验结果与分析

3.1 切削力

图1、2分别给出了切削304不锈钢时的主切削力与进给量及主切削力与切削速度关系曲线,对比可知水蒸气冷却润滑切削时主切削力比干切削时减小了6% ~17%。这是因为随着进给量增加,切削层面积增大,变形抗力和摩擦力增大,最终表现为切削力增大。当水蒸气作为冷却润滑介质时,蒸汽微粒进入到切削区域后会在刀-屑-工件之间形成边界润滑膜,可有效减小摩擦力,宏观上表现为切削力的减小。而切削速度对切削力的影响主要原因是随着切削速度的提高切削温度也升高,导致工件材料软化使得其塑性降低;此外随着切削速度的增加,第二变形区切削温度的上升改善了刀-屑之间的摩擦变形,使这一区域的附加变形减小,切屑流出阻力减小,最终导致切削力的减小[8]。当水蒸气作为冷却润滑时,一方面有效减小了刀-屑-工件之间摩擦力,另一方面也降低了切削区域的温度,但奥氏体类不锈钢304高温机械性能较好,在切削温度高达700℃时其强度并没有显著降低[1],切削过程中材料高温软化效应并不明显,对切削力的影响也较小。综合来看,在本试验范围内减摩效果是主导因素,这就表现为蒸气作为冷却润滑时,随着切削速度的提高,主切削力始终小于干切削状态。

3.2 加工硬化效应

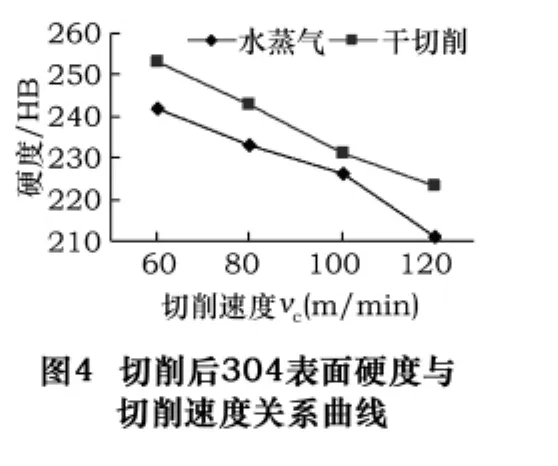

304不锈钢是一种塑性金属,切削加工过程中会产生加工硬化现象。本试验从材料被加工表面硬度(图3、4)及马氏体含量(图5、6)的变化来研究两种不同冷却润滑方式对304不锈钢加工硬化的影响。据已有资料可知,随着切削速度的增大,刀具与工件的作用时间缩短,使工件塑性变形扩展深度减小,冷硬层深度也减小;进给量增大,切削力增大,表层金属的塑性变形加剧,冷硬作用加强[9],本文在试验范围内也符合这一规律。切削加工过程中切削区材料的塑性变形是引起工件被加工表面硬度及马氏体含量的变化的主要原因,本文3.1节已经分析过干切削及水蒸气冷却润滑时不同切削速度及进给量对工件塑性变形的影响,304不锈钢切削时加工硬化的变化规律也与之相符,即水蒸气冷却润滑时的工件表面硬度及马氏体含量始终小于干切削;另外304不锈钢加工硬化主要由应变硬化和应变诱发马氏体相变硬化两部分组成[10],本试验中工件切削加工后马氏体增量仅为1%左右,远小于表面硬度的变化率,因此在本试验范围内304不锈钢切削过程中的硬化主要来自应变硬化本身。

3.3 加工表面的粗糙度

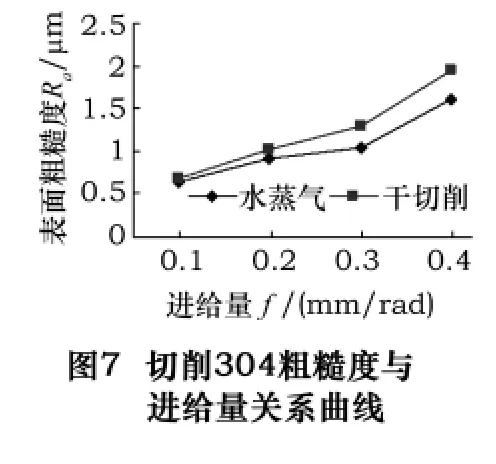

在试验范围内,进给量对表面粗糙度的影响比较显著(图7),而且进给量f较小时两种润滑方式下工件加工表面粗糙度值较为接近,出现这种现象的原因是切削过程中工件切削层也会由于挤压、变形而产生加工硬化层,当进给量较小时切削会在硬化层中进行,引起刀具系统的振动,造成被加工表面质量的下降;随着进给量的增大、切削层硬化对切削的影响降低,此时切削过程较为平稳,而水蒸气润滑的效果也逐渐显现、加工表面粗糙度值明显小于干切削。

从图8中可以看出,水蒸气冷却润滑和干切削在低速切削时,工件表面的粗糙度值都较大,而且数值比较接近。这是因为在低速切削时,机床-工件-刀具之间的振动是影响表面粗糙度值的主要因素,此时水蒸气的润滑作用并不明显。随着切削速度的增高,水蒸气冷却润滑和干切削的工件表面粗糙度值逐步减小。这是因为当切削速度增高到一定值时,主轴的激振频率较高,大大高于工艺系统的固有频率,切削过程变得较为平稳,加工表面的粗糙度值随之减小,此时水蒸气的润滑作用成为主导因素,使得水蒸气冷却润滑加工表面的粗糙度值明显小于干切削。

3.4 切屑变形系数

图9给出了水蒸气冷却润滑切削及干切削304不锈钢的切屑变形系数与进给量关系曲线。很明显,随着进给量的增加、变形系数Λh明显变小,水蒸气冷却润滑条件下变形系数Λh比干切削时减小了8% ~16%。摩擦力是影响变形系数最关键的因素,而水蒸气的润滑作用减小了刀-屑接触面的摩擦系数,这就是水蒸气冷却润滑条件下变形系数小于干切削的主要原因。

4 结语

(1)与干切相比,过热水蒸气作冷却润滑剂切削304不锈钢时,主切削力减小了6% ~17%,减轻了加工硬化程度,切屑变形系数减小了3% ~6%,并具有较高的加工表面质量。

(2)304不锈钢切削过程中的硬化主要来自应变硬化本身,马氏体相变对其硬化的影响较小。

(3)用Al2O3-TiC复相陶瓷刀具切削304不锈钢时宜采用较高的切削速度,同时进给量也不宜小于0.2 mm/rad。

(4)水蒸气作冷却润滑切削时,能够起到较好的润滑作用。并且价格低廉,对环境无污染,可望能实现不锈钢的绿色加工。

[1]严彪.不锈钢手册[M].北京:化学工业出版社,2009.

[2]Baradie M A.Cutting fluids- part I characterization[J].Journal of Materials Processing Technology,1996,56(4):786 -797.

[3]刘永姜,王爱玲.微量油膜水滴切削加工不锈钢的效果试验研究[J].现代制造工程,2010(2):9 -12.

[4]王秋成,章振翔.液氮喷雾切削加工0Cr18Ni9不锈钢的实验研究[J].低温工程,2011,179(1):46 -50.

[5]刘安虎,李文贵,章海涛,等.干式冷风车削不锈钢的高速钢刀具磨损试验研究[J].制造技术与机床,2007(9):72-74.

[6]Godlevski V A,Volkov A V,Latysher V N,et al.Water steam lubrication during machining[J].Tribologia,1998,162(6):890 - 901.

[7]刘俊岩.水蒸汽作绿色冷却润滑剂的作用机理及切削试验研究[D].哈尔滨:哈尔滨工业大学,2005.

[8]庞丽君.金属切削原理[M].北京:国防工业出版社,2009.

[9]Wright Paul K,Trent E M.Metal cutting[M].5th ed.Boston:Butterworth-Heineman,2000.

[10]杨钒,黄建龙.304奥氏体不锈钢应变诱发马氏体的研究[J].材料热处理学报,2011,33(3):104 -109.