1100 m2蒸发器中循环弯管制作中的工艺控制

2013-09-21李丹丹

李丹丹,杨 卓

(郑州旅游职业学院,河南 郑州 450009)

1100 m2自然循环蒸发器是氧化铝生产的主要设备,又属于压力容器,必须对其工艺进行严格控制。蒸发器的结构有三部分组成,即加热室、蒸发室、循环弯管,循环弯管是连接加热室与蒸发室的通道,制作复杂、质量较难控制,所以蒸发器的制作难点在于循环弯管的质量控制。下面以工号214—73,图号:9816-S B-56 R循环弯管(见附图)为例介绍主要工艺措施。214—73循环弯管的技术要求为:①焊接完毕后,进行射线探伤,按J B 4730-94《钢熔化焊对接接头射线照相和质量分级》进行,A、B类焊缝检查长度≥20%,且不小于250 mm,Ⅱ级合格。②弯管制作完毕后,进行去应力退火。

现分别介绍直管、弯管在生产制作过程中所采取的措施。

1 直管制作

直管成形后的规格为外径φ1220 mm,总长5604 mm,钢板材质为Q 235—B,厚度δ=10 mm。材料规格为8000 mm×1900 mm×10 mm。由此可见,用3块1900 mm宽的钢板组对即可满足直管总长的要求,按此方法制作直管工序如下:

(1)下料及坡口制备。因为直管由3节筒节制作,每节筒节净尺寸为5604÷3=1888 mm,再计算每段筒节的展开长;经板厚处理,按直管的中性层直径计算,中性层直径=1220-10=1210 mm,展开长按公式计算:

每段筒节下料净尺寸为3801 mm×1888 mm×10 mm,考虑刨边机留出刨边余量10 mm,因此毛坯下料规格为:3811 mm×1900 mm×10 mm。刨边机刨3811m m坡口时,由于长度较长,需要做一个拖架,对钢板起一个支撑作用,从而完成刨边工作。坡口型式:

(2)短节制作。刨完边以后,每块料的两头都在压力机上预弯压头,压头的内弧半径r可计算如下:

此时可做一个半径600 mm的卡样板,卡样板弦长500 mm,用卡样板检查所压的压头,要求压头与卡样板一致。然后滚制成形,将压完头的料在卷板机上滚制,每件短节成型后的规格为:φ1220 mm(外径)×1888 mm×10 mm。

(3)组装。组装是保证质量的重要环节,组装严格按以下工艺进行:a,相邻短节的间隙为2 mm,对口错边量不大于2 mm;b,定位点焊时焊缝长度为50 mm;c,每相邻短节组对要保证两条相邻纵缝之间距离在300 mm。同时组对时应避免对短节表面机械损伤,对严重的尖锐伤痕焊补后磨平,并用超声波探伤检测,Ⅰ级合格,从而保证母材的表面质量。

(4)焊前准备。焊接以前应将焊缝两侧至少20 mm以内的油污、铁锈等清除干净,并检查所要焊的对接坡口表面,不得有裂纹、分层、夹渣、油污、铁锈等,这是保证焊缝质量的前提。

(5)焊接。根据材质要求,选用J 427焊条,规格为φ3.2、φ4两种。焊前烘干350℃,1小时,随烘随用。焊接规范的正确选择见下表:

焊接层数 焊接材料 焊条规格(mm) 焊接电流(A)1 J427 φ3.2 90~952 J427 φ4 160~1703 J427 φ4 160~1704 J427 φ3.2 95~100

施焊时先焊 1~3层,然后对反面进行碳弧气刨清根,清完后用磨广机打磨,不得有缺陷,再焊第四层。

2 弯管制作

与直管相比较,弯管存在焊缝的不对称性,焊接应力大。

(1)正确放样,保证尺寸。弯管的每一节所采取的坡口形式为单边30度V型坡口,钝边2 mm,每两节组对时接口为里皮接触。展开放样时,各节直径按中性层尺寸展开,各等分素线的长度按里皮尺寸作图。

(2)下净料,刨各短节的纵缝坡口。下料时不留压头,按留够加工余量净尺寸下料,然后用刨边机刨纵缝坡口,此时每节环缝可在整板上用样板按图纸要求号料,气割每割500 mm留100 mm不割,以便能整块料一起卷制成型,然后再用气割将各段割开。

(3)制作环缝坡口。由于相邻短节的环缝坡口无法机加工成型,各短节卷制成型后火焰切割坡口,割后用砂轮机打磨见光。坡口为30度单边V型,钝边2 mm,坡口在外皮。

(4)组对。相邻两节对接的环缝接口间隙2 mm,每隔300 mm点焊一处,焊缝长50 mm。

(5)焊接规范。焊接参数与直管相同,需要注意的是,背面清根一定要清干净,并用砂轮机打磨。

(6)无损检测。对A、B类焊缝20%射线检测,全部达到2级片要求。

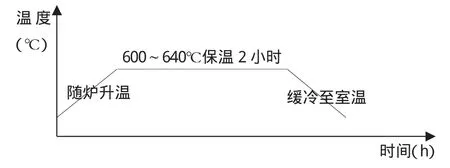

(7)焊后退火。我们采取炉内退火去除焊接应力,以下为退火工艺曲线。

3 结语

采取此种工艺措施使循环弯管无论在外观上还是在内在质量上都可达到技术要求,解决了长期以来的难题。

[1]田锡唐.焊接手册[M].北京:机械工业出版社,1992.

[2]寿比南,等.钢制压力容器[M].北京:中国标准出版社,1998.