插秧机方向盘框架总成焊夹具设计

2013-09-21林伟健

林伟健

(广西科技大学鹿山学院,广西 柳州 545616)

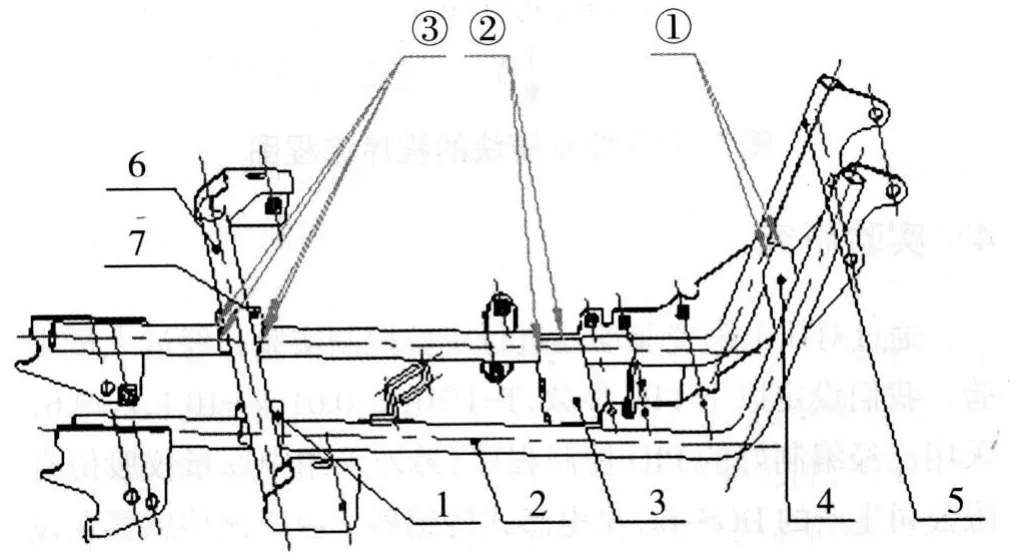

某厂家的插秧机方向盘框架年生产纲领为5000台,在厂里属于小批量生产。根据产品生产情况,设计夹具一到二台就可以满足生产要求,考虑到产品的焊点多且集中且容易引起的焊接变形以及焊接的先后顺序的工艺特点等因素,决定设计总成夹具解决以下问题:①准确、可靠的定位和夹紧,可以减轻甚至取消下料和划线工作。②减小制品的尺寸偏差,提高了零件的精度和可换性。③使工件处于最佳的施焊部位,焊缝的成型性良好,工艺缺陷明显降低,焊接速度得以提高,如图1所示。

图1 插秧机方向盘框架

1 焊接夹具定位方案的确定

为了使设计基准与定位基准重合,在夹具设计时,采用设计基准为定位基准,以方向盘支管1(如图2)的中心线所在的平面为设计基准

(1)方向盘左右支架采用组合定位即一面两销定位。方向盘左右支管1的方向盘支管1在装配时,对方向盘左右支架上的孔1(如图2)和孔2(如图2)有位置要求,而左右下连接支架上的孔3(如图2)是独立的,但为了减少上道工序误差的累积,在孔3也用了销定位,但孔1和孔2属于主定位,孔3属于辅定位,不限制自由度。面:限制了X的移动、Y的转动和Z的转动;短圆柱销1:限制了Y、Z的移动短圆柱销2:限制了Y、Z的移动。由于Y、Z的移动重复限制,所以重新分析,以短圆柱销1首先参与定位,那么短圆柱销1限制了Y、Z的移动,而短圆柱销2为第二参与,则短圆柱销2限制了X的转动。综合结果:限制了X、Y、Z的移动和X、Y、Z的转动且Z的移动为重复限制,已满足六点定位原理。方向盘左右支管1为对称结构,两边采用同样的定位方法,定位元件用焊接的角铁。

图2 产品焊接工艺图

(2)方向盘支管2也采用组合定位即一面两销定位。方向盘支管2上孔在装配时是各腰形孔装的,所以这个精度不高,有要求的就是高度,这个用面来定位,由支架的高度来保证工件要求的高度。由两块小支撑板构成一个面,用来保证方向盘支管的高度。面:限制了Z的移动,X、Y的转动;稍1:限制了Y、X的移动;销2:限制了Y的移动和Z的转动(分析方法同上);综合结果:限制了 X、Y、Z的移动和 X、Y、Z的转动且重复限制Y的移动;定位元件用焊接的角铁。

3 焊接夹具夹紧方案的确定

(1)在焊接工中,工件的定位和夹紧是相互联系非常密切的两个工作过程。工件定位以后需要通过一定的装置把工件压紧夹牢在定位元件上,使工件在焊接过程中,不会由于焊接应力、工件重力等的作用而发生位置变化或产生振动,以保证焊接精度和安全生产。

图3 产品总成焊接夹具图

(3)在这里焊接的工件中,工件的重力并不是很大,方向盘支管1由两个销支撑,方向盘支管2由两个面支撑。夹紧力大小只需保证工件贴在面上即可,而焊接时总的焊缝长度不长,宽度也不大,焊点也不多,所以在焊接时产生的纵向拉力可以忽略。因此使用一般夹紧就可以了,这里使用快速钳夹紧。

(4)由于受到尺寸方面的限制,在方向盘左右下连接板处采用偏心轮来夹。考虑到采用凸轮的制造成本和精度都较难,所以采用圆偏心轮,在一个圆上偏一定的距离作为轴以实现偏心机构。

4 结语

本设计按“六点定位”原理,采用“一面两销”和一个铺助定位销的定位方案,同时选用垂直快速夹钳、偏心轮作手动夹紧的夹紧方案进行整体设计,与传统的焊接式相比,既保证了定位的准确度和尺寸精度,又有利于夹具的调整、更换、维修

[1]李庆余,孟广耀.机械制造装备设计(第2版)[M].北京:机械工业出版社,2009.

[2]李亚江,王娟.焊接原理及应用[M].北京:化学工业出版社,2009.

[3]王政,刘萍.焊接工装夹具及变位机械图册子[M].北京:.机械工业出版社,1992.

[4]王政.焊接工装夹具及变位机械—性能.设计.选用[M].北京:.机械工业出版社,2006.