TA2-Q345爆炸复合板的电化学腐蚀性能

2013-09-19翟伟国王少刚罗传孝夏鸿博

翟伟国,王少刚,罗传孝,夏鸿博

(南京航空航天大学材料科学与技术学院,江苏南京210016)

钛在酸性、碱性、中性盐水溶液和氧化性介质中具有很好的化学稳定性,因此钛被大量用于制作各种化学反应容器、热交换器等许多耐腐蚀性产品,但工业纯钛的不足之处是其成本相对较高,而强度等力学性能仍不够高。采用爆炸焊接方法生产的钛-钢复合板,兼有钛的良好耐蚀性和普通钢板的高强度的综合性能特点,并且具有价格相对低廉的优势,因而在工业生产中得到了广泛应用[1-3]。由于爆炸复合板在成型过程中,受到瞬时高温、高压作用,如果工艺措施控制不当,在复合板的界面结合处会出现合金元素扩散、熔化现象,导致出现合金元素偏析、析出脆性金属间化合物、甚至形成微裂纹等缺陷,使其力学性能和耐蚀性能降低,严重影响复合板的使用性能[4-5]。依据实际调研及文献查询,目前有关爆炸焊接复合板的研究大多集中在基层与覆层材料之间的相互匹配、爆炸焊接工艺参数优化以及复合板的微观组织和力学性能分析测试等方面[6-7]。作为常用爆炸复合板中的一种,钛-钢复合板主要用于石油化工领域的反应塔、换热器、石油输运管道等设备,腐蚀失效是复合板结构较为常见的失效现象之一,国内外有关爆炸复合板在腐蚀方面的研究报道还比较少见。下面采用电化学腐蚀测试方法对钛-钢爆炸复合板的动电位极化曲线和交流阻抗谱(Electrochemicalimpedancespectroscopy,EIS)进行测定,评价复合板的耐腐蚀性能,并从微观角度分析复合板的显微组织结构对其耐蚀性能的影响,以期为该类复合板在实际生产中应用提供参考。

1 实验材料及方法

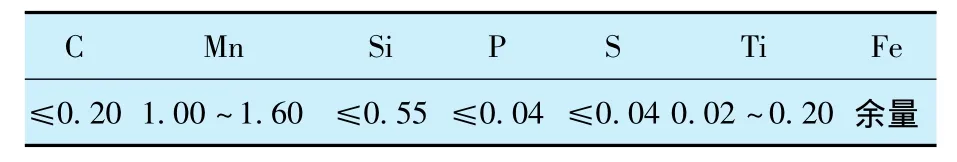

实验研究对象为以4 mm厚TA2工业纯钛作为覆层,24 mm厚Q345低合金高强钢作为基层,采用爆炸焊接方法制备的钛-钢复合板。工业纯钛TA2中的杂质元素的质量分数为:C≤0.10,Fe≤0.30,N≤0.05,H≤0.015,O≤0.25;Q345 钢的化学成分见表1。

表1 Q345低合金高强钢的化学成分Table 1 Chemical compositions of Q345 low alloy high strength steel w,%

电化学腐蚀测试方法及步骤:分别截取TA2纯钛和爆炸焊接后获得复合板的TA2侧焊缝金属腐蚀试样作为研究电极。在试样背面进行锡焊铜丝导线,保持电极工作面积为10 mm×10 mm,除工作面积外其余部分采用A/B胶进行固态封样(制备的腐蚀试样见图1)。然后对电极工作表面进行砂纸打磨、抛光并清理表面杂质、污渍。采用CHI660A型电化学工作站分别测定两种试样的Tafel极化曲线,电极采用常规的三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,电解液为人工海水,海水的成分配比为:H2O(100 mL)+NaCl(2.67 g)+MgCl2(0.23 g)+Mg2SO4(0.33 g),实验在室温下进行,测试前,试样先在溶液中浸泡约40 min,使整个系统稳定,然后测量材料的动电位极化曲线,测试扫描速率为0.001 V/s。

图1 电化学腐蚀试验试样Fig.1 Sample of electrochemical corrosion test

测量过动电位极化曲线后的试样经过重新清理,得到新鲜清洁的工作表面,进行电化学阻抗谱的测量,首先在腐蚀溶液中浸泡约40 min,使开路电位(OCP)稳定,然后施加交流正弦激励信号,幅值为5 mV,频率扫描范围为105~10-2Hz,扫描速率0.01 V/s,记录实验数据,对测定结果进行数据处理得到反映阻抗信息的 Nyquist图和Bode图。

为了分析探讨复合板的微观组织结构对其耐蚀性能的影响,沿TA2/Q345复合板爆轰波方向截取金相观察试样,依次进行砂纸打磨、抛光后,采用Keller试剂(成分配比为3 mL HF+6 mL HNO3+91 mL H2O)进行腐蚀,然后在MM6型光学金相显微镜下观察复合板结合界面的显微组织形貌;采用D8 Advance型X射线衍射仪测定界面复合区域的相结构组成。

2 实验结果及分析

2.1 电化学腐蚀测试

2.1.1 极化曲线

测得TA2纯钛和TA2-Q345复合板钛侧焊缝区在人工海水中的动电位极化曲线见图2。与此相对应的自腐蚀电流和自腐蚀电位见表2。

图2 纯钛及钛-钢复合板的动电位极化曲线Fig.2 Potentiodynamic polarization curve of pure titanium and Titanium steel composite plate

表2 极化曲线测试数据Table 2 Test data of polarization curve

极化曲线测试结果表明,两种试样在腐蚀溶液中均表现出一定的钝性。根据相关的腐蚀理论,最小腐蚀电流表示试样在溶液中的抗腐蚀能力大小。一般来说腐蚀电流越小,材料表面的抗腐蚀能力就越强;而腐蚀电位越高,则材料表面的抗腐蚀能力也越强。由表2中可见,TA2纯钛母材的腐蚀电位较高,且腐蚀电流较低,因此纯钛母材的耐腐蚀能力较强。与覆层母材相比,钛-钢复合板的耐蚀性能略有降低,但下降幅度不大,仍表现出较高的抗腐蚀性能。

已有的研究表明,纯钛在酸性、碱性以及中性溶液中的耐腐蚀性能优良,特别是对氯离子等腐蚀性介质具有较强的抗蚀能力,这是因为在纯钛表面易形成牢固致密的氧化钛钝化膜。钛-钢爆炸复合板的耐蚀性能有所降低,结合本文后续的微观组织结构分析,通常认为造成复合板耐蚀性能下降的原因主要有以下两方面:一是在爆炸焊接过程中,界面结合处的金属局部发生熔化,产生微观组织偏析、甚至出现缺陷;二是在结合界面两侧,合金元素发生扩散现象,在复合板钛一侧析出含Fe元素的新相。复合板在界面结合处缺陷的产生、新相的形成等使复合板在腐蚀环境下不能很好地被材料表面钝化膜所保护,导致复合板的耐蚀性有所降低。

2.1.2 交流阻抗谱

测得的纯钛和钛-钢爆炸复合板在人工海水中的Nyquist图见图3。从图3中可以看出,两种试样的容抗弧大小有一定差别,其中纯钛的容抗弧直径较大,而钛-钢复合板试样的容抗弧直径相对较小,由此说明,纯钛母材表面的钝化膜要比钛-钢复合板稳定。测得的纯钛和钛-钢复合板的Bode图见图4。图4其含义实质上与Nyquist图相一致,只是在表现形式上有所差别。从图4可以看出,在低频区,钛母材试样的|Z|值要比钛-钢复合板的|Z|值相对大些,而在中频区和高频区,两者的|Z|值相差无几,说明钛的耐蚀性能比钛-钢复合板的要好,其表面的钝化膜更完整,与图3中的分析结果相一致。总体上来说,与覆层纯钛母材相比,本文中采用爆炸焊接方法制备的钛-钢复合板其耐腐蚀性能并未下降太多,从测试结果来看,钛-钢爆炸复合板具有较好的耐蚀性能,完全能够满足实际应用中对其耐腐蚀性能要求。

图3 纯钛及钛-钢复合板在人工海水中的Nyquist图Fig.3 The Nyquist picture of pure titanium and Titanium steel composite plate in artificial seawater

图4 纯钛及钛-钢复合板在人工海水中的Bode图Fig.4 The Bode picture of pure titanium and Titanium steel composite plate in artificial seawater

2.2 微观结构对其耐蚀性能的影响

由于材料的微观组织结构与其耐蚀性能密切相关,而爆炸复合板结合界面的微观组织主要取决于其化学成分以及在爆炸焊接过程中所受的瞬时高温高压作用。在爆炸焊接时结合区域的受热状态通常表现为急冷急热,在温度和压力的综合作用下,金属原子、离子和气体分子等产生剧烈运动,相互之间发生碰撞,形成金属射流,容易导致在结合界面处的微小区域内产生较大的化学成分变化、析出脆性相、以及产生微裂纹等缺陷。研究表明,在钛-钢复合板的爆炸焊接过程中,铁与钛在结合界面处可能形成FeTi和Fe2Ti等金属间化合物,这些化合物如果大量存在将对材料的耐蚀性能造成很不利的影响。这是由于材料局部的化学成分不均匀、脆性金属化合物的析出和各种缺陷容易在腐蚀溶液中形成微电池,进而造成电化学腐蚀[8]。因此,有必要对爆炸复合板的微观组织结构进行分析研究。

拍摄的TA2/Q345复合板结合界面的金相组织照片见图5。

图5 钛-钢复合板界面金相组织照片Fig.5 Microstructure pictures of Titanium steel composite plate interface

图5上部为TA2钛板,下部为Q345钢。从图5可以看出,结合界面呈典型的爆轰波形状,Q345钢侧的金属晶粒被拉成流线型,晶粒较细小,这是由于在爆炸焊接过程中,受到急冷急热的热循环作用使晶粒发生重结晶现象,组织得到细化,如图5(a)中所示;TA2钛侧靠近焊缝区的晶粒沿爆轰方向被拉长呈流线形,且距界面越近变形程度越大,在漩涡处的晶粒变形最为严重,且有较多黑色熔融物产生,如图5(b)中所示。晶粒发生较大程度的变形有可能形成新的化合物,同时在界面区域TA2侧出现大量黑色斜线,称之为绝热剪切线,为爆炸焊接中产生的塑性变形线,说明这一侧焊缝金属产生了较大的残余应力,结合界面处新相的形成和残余应力的产生都会对复合板的耐蚀性能产生一定影响。

此外,由于材料组织中金属间化合物的形成会对其耐蚀性能造成较大影响,因此分别对爆炸焊接前TA2母材和焊后复合板钛侧焊缝区进行X射线衍射相结构组成分析,测试结果如图6所示。

图6 钛-钢爆炸复合板的XRD图谱Fig.6 XRD patterns of Titanium steel composite plate

对比图6中(a)和(b)XRD分析结果,覆层钛板仅由单一α-Ti相组成,具有优异的耐蚀性能;而复合板结合界面靠近钛侧焊缝区由α-Ti和α-Fe两相组成,这是由于爆炸焊接时,在结合界面处产生了复杂的冶金过程,局部发生熔化,Fe和C等合金元素从Q345侧向钛一侧扩散,以至于在钛侧形成了新相。在腐蚀环境中,这些新相形成的区域将会成为耐蚀薄弱区域,易于形成微电池,腐蚀现象将会优先在这些部位发生。不过从图6(b)中可以看出,α-Fe相的衍射峰强度较小,说明形成的新相含量很少,尽管通过爆炸焊接获得复合板的耐腐蚀性能有所下降,但是并未在结合界面处检测到对腐蚀性能造成较大不利影响的铁与钛中间化合物。

综上所述,尽管在爆炸焊接过程中难以避免地出现了合金元素扩散、新相析出和绝热剪切线形成等现象,但由于数量少且分散,这些不利因素并未严重影响到钛-钢复合板的耐蚀性能。从前述的电化学腐蚀实验中可以看到,本文中的钛-钢复合板具有较好的耐蚀性能,能够满足实际工程结构对其耐腐蚀性能要求。

3 结论

(1)电化学腐蚀测试结果表明,TA2纯钛和TA2-Q345爆炸复合板在人工海水中均出现钝性特征,TA2纯钛的自腐蚀电流较小,表面钝化膜较为完整,虽然爆炸焊接使钛-钢复合板钛侧的耐蚀性有所降低,但下降的幅度不大,仍表现出较好的耐腐蚀性,能够满足实际应用对复合板的耐腐蚀性能要求;

(2)结合界面微观组织结构分析显示,在TA2-Q345爆炸结合界面处发生的合金元素扩散、缺陷的产生,以及在靠近TA2侧焊缝区中α-Fe新相的形成等是造成钛-钢复合板耐蚀性能有所降低的主要原因。

[1] Findik F.Recent developments in explosive welding[J].Materials and Design,2011,32(3):1081-1093.

[2] 闫鸿浩,李晓杰.爆炸焊接技术应用扩展[J].爆破,2005,22(1):14-15.

[3] 闫力.钛钢复合板的特点及应用领域[J].中国钛业,2011(3):12-14.

[4] Kahramana N,Gulenc B,Findik F.Joining of titanium/stainless steel by explosive welding and effect on interface[J].Journal of Materials Processing Technology,2005,169(2):127-133.

[5] Moura V S,Lima L D,Pardal J M,et al.Influence of microstructure on the corrosion resistance of the duplex stainless steel UNS S31803[J].Materials Characterization,?2008,59(8):1127-1132.

[6] 杨扬,张新明,李正华,等.爆炸复合的研究现状和发展趋势[J].材料导报,1995(1):72-73.

[7] 王克鸿,张德库,张文军.爆炸焊接技术研究进展[J].机械制造与自动化,2011,40(2):1-4.

[8] 韩丽青,林国标,王自东.TA2/316L爆炸复合板的点蚀行为[J]稀有金属材料与工程,2009,38(3):492-495.