常减压蒸馏装置单独加工凝析油中的问题及应对措施

2013-05-05王志刚

王志刚

(中国石油化工股份有限公司天津分公司,天津市300271)

中国石油化工股份公司某分公司为了弥补乙烯原料不足,提高经济效益,决定加工凝析油,此前,中国石油化工股份有限公司镇海炼化分公司、茂名分公司和广州分公司曾经进行了凝析油的掺炼工作,取得了一定的经验,而单独加工凝析油,在国内还是第一次。为确保该项工作的顺利进行,在做充分调研的基础上,进行了精心的准备,从南帕斯凝析油接卸、储存、加工和产品流向的全过程制定了加工方案。凝析油的加工分两步进行,于2011年3月开始凝析油的掺炼,4月开始单炼工作。

1 凝析油的性质及分析

1.1 凝析油的基本性质

凝析油是指从凝析气田的天然气中凝析出来的液相组分,又称天然汽油[1],20℃时密度一般介于 0.72 ~ 0.80 g/cm3[2],其主要成分是 C5至C8烃类的混合物,石脑油收率通常在60% ~80%,并含有少量的大于 C8的烃类[3-5]。

伊朗南帕斯凝析油常温下为浅褐色液体,硫质量分数为0.284%,按硫含量及关键馏分分类为低硫石蜡基原油,凝点低,轻烃、轻油收率高,硫、氮、金属镍、钒含量低,盐质量浓度较高,为17.5 mg/L。初馏~80℃馏分油烷烃含量高,芳烃含量低,是理想的乙烯裂解原料,但硫含量高于乙烯裂解原料要求,80~160℃馏分油精制后为理想的催化重整原料。

1.2 凝析油的分析数据及趋势图

伊朗南帕斯凝析油凝点低,低于-35℃,20℃密度为0.740 5 g/cm3,API°58.34;50 ℃时运动黏度为0.64 mm2/s;原油无水;盐质量浓度较高,为17.5 mg/L;硫质量分数为0.28%;氮质量分数10.07 μg/g;氯质量分数 2.74 μg/g;残炭质量分数0.03%;机杂质量分数0.012 4%;蜡质量分数0.56%;胶质质量分数0.65%;沥青质质量分数0.05%;金属铁质量分数0.43 μg/g;镍质量分数0.08 μg/g,钒未检测到;原油馏程初馏点27.2℃,低于200℃馏出量73.0%(体积分数),低于300℃馏出量91.0%(体积分数)。实沸点蒸馏轻烃收率1.81%,低于80℃馏分收率23.55%(质量分数),低于200℃馏分收率71.44%(质量分数),<350℃馏分收率96.49%(质量分数)。凝析油基本性质分析数据见表1。

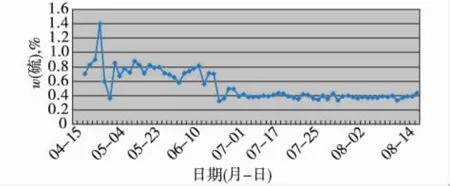

4~8月期间凝析油的硫含量、酸值和脱前盐含量趋势图,见图1~3。从趋势图可以看出,凝析油硫质量分数和酸值除个别时段较高(硫达到1.4%、酸值达到0.3 mgKOH/g外),大部分时间较低,硫0.4%(质量分数)左右,酸值在0.05 mgKOH/g以下,脱前盐质量浓度虽然有一定波动,但最高值为27 mg/L。

表1 南帕斯凝析油分析Table 1 South Pars Condensate analysis

图1 凝析油硫含量趋势(2011年)Fig.1 The tendency of South Pars Condensate sulfide extent

图2 凝析油酸值趋势(2011年)Fig.2 The tendency of South Pars Condensate acidity

图3 凝析油盐含量趋势(2011年)Fig.3 The tendency of South Pars Condensate salt extent

2 常减压装置的适应性改造

加工凝析油的1号常减压装置始于建1976年5月,设计加工能力为2.5 Mt/a,以大港原油为主要原料,掺炼部分冀东原油。从1993年起,开始混炼多种进口原油及海上轻质原油,2005年5月装置大修期间,进行了加工高硫原油的适应性改造,主要生产石脑油、汽油、轻柴油、重柴油、蜡油及减压渣油等产品。改造后装置的加工能力达到了3.0 Mt/a。

为了满足加工南帕斯凝析油的要求,对装置进行了适应性改造,改造原则是以最小的改动工程量,最大限度地利用原有设备及管线,尽可能不增加新设备,以最短的时间完成改造,实现1号常减压蒸馏装置加工凝析油的目的,改造后其加工能力为1.3 Mt/a,年加工时数为8 400 h,主要生产乙烯原料、重整原料、喷气燃料馏分、柴油馏分及常压重油等。

改造方案为:利用初馏塔的初步分馏作用生产部分轻石脑油,常压塔顶生产轻石脑油、常一线生产重石脑油、常二线生产喷气燃料馏分、常三线生产柴油馏分、常塔底生产重油,考虑到装置不凝油气量会有较大的变化,同时改造减压塔作为常压吸收塔以备用。改造内容主要有对原装置的工艺流程进行调整,部分换热器及空冷器的冷热介质发生了改变,部分产品罐增加防腐措施以及泵的材质升级,设备改造涉及初馏塔、常压塔、减压炉、常压汽提塔和吸收塔等5座塔、8台容器、14台换热器、7台空冷器和部分机泵。

3 凝析油加工中存在的问题及对策

3.1 装置评估

除了对1号常减压装置进行了凝析油加工的适应性改造外,由于重整装置正在运行,无法同期进行改造,而加工凝析油后,石脑油硫含量会大幅度增加,重整原料的硫含量将超出装置的设计值,针对可能出现的腐蚀问题,对装置进行了评估,分析了装置腐蚀隐患和材质的适应性,明确了腐蚀防护和监控的重点部位,从工艺防腐措施调整以及加强监测等方面提出了应对措施。对材质偏低部位和工艺防腐措施不完善的部位将利用下次检修对系统进行升级改造,以确保装置满足生产周期需要。

3.2储存

储罐需要防范硫化氢的应力腐蚀和硫化亚铁自燃的风险。凝析油加工过程中生产的石脑油中的硫化氢含量会有大幅度升高,储罐由于湿硫化氢的积聚浓缩,势必腐蚀罐壁,腐蚀产物硫化亚铁在液位波动或打开检修期间会与空气接触,易于发生自燃;储罐在焊接和制造过程中有残余应力的部位发生硫化氢的应力腐蚀风险大大增加。为此,罐区对收付凝析油的原油罐进行检查,完善一、二次密封、浮盘、导静电设施、氮封设施及其附件,加强罐底采样器及自动脱水器设施的维护和检查,同时对采样口、检测口等易产生油气放空的部位进行排查,减少油气挥发。对石脑油储罐,已经进行了罐内防腐处理。目前主要采取加强日常巡检、储罐的切水管理和增加测厚频次等措施来防范。

3.3 原料控制

凝析油进厂做到“分储分炼”,进装置后进行腐蚀性介质分析(硫含量、酸值、盐、水分等),采样除了在原油罐区外,在电脱盐罐前增加采样分析,对脱后含盐、脱后含水、排水含油等指标定期监测,并适当增加分析频次。

3.4 工艺方面

(1)常减压蒸馏装置:由于凝析油的轻组分含量多,易造成常压塔顶负荷增加,流速升高,加速塔顶的冲刷腐蚀。因此,必须严格控制常减压装置进料量,避免常压塔顶超设计负荷;严格控制常压塔顶温度、压力满足设计要求,防止常压塔顶温度变化导致冷凝水初凝区位置的迁移,避免露点腐蚀加剧;控制塔顶回流罐界位和塔顶回流温度,减少或避免常压塔顶上部塔盘结盐。

(2)重整装置:重整预加氢单元进料石脑油硫含量超过设计值较多,其循环氢系统中硫化氢浓度必然大幅度增加,为减缓铵盐(NH4Cl和NH4HS)结晶和反应系统空冷器及水冷器腐蚀,适当增加反应系统空冷前注水量,确保预加氢气液分离器酸性水中NH4HS的质量分数不大于4%。目前预加氢汽提塔顶仅有注缓蚀剂系统,拟调整缓蚀剂配方(增加中和剂成分)或增设新的中和剂注入系统,确保汽提塔顶酸性水pH值达标。

3.5 腐蚀监测

(1)介质分析:加强凝析油和工艺物料中腐蚀介质的监测分析,增加频率,并根据分析数据调整生产和工艺防腐蚀措施。

(2)定点测厚:先后对涉及凝析油加工的常减压及重整装置进行测厚数千次,重整装置目前还没有发现明显的减薄,常减压发现减薄10处,即:常顶空冷A-102出口、常顶回流泵 P-105出口、初顶回流罐D-102切水线弯头、初顶产品罐D-103接管、常顶回流罐D-104切水线和常顶回流罐D-104污水线等。

(3)在线监测:利用装置改造时机,在常减压预留12个监测口,具体部位为初顶空冷入口与出口、常顶空冷入口与出口、稳定塔顶空冷入口与出口、塔顶回流罐切水,待安装后,监测数据可以指导塔顶系统工艺措施的调整。

4 结论

单独加工凝析油以来,公司产品的结构进一步合理,取得了较好的经济效益,全年增效达1亿元以上,装置目前并没有出现塔顶系统突出的腐蚀问题,经分析有两个方面的原因,首先常减压装置处理量由原3.0 Mt/a改造为1.3 Mt/a,虽然凝析油轻组分含量高,但塔顶馏出量并没有高于设计值,而掺炼凝析油,由于其轻组分较高,塔顶馏出量必定增加,从而高于设计值,高流速会加大冲刷腐蚀;其次,操作条件不同,加工单炼凝析油时常压塔顶温度为92℃,掺炼时常塔塔顶温度为130~140℃,塔顶冷却系统管线及换热器处于相变区(初凝区),腐蚀较重。

[1] 何占兴,郭强,苏玉玲,等.凝析油预处理工艺的应用[J].河南化工,2009,26(11):45-46.

[2] 董晓光,崔耀南.海外油气田新项目评价技术和方法[M].北京:石油工业出版社,2005:148.

[3] 孟科全,唐晓东,李林.含硫凝析油脱硫技术研究[J].精细石油化工进展.,2007,8(9):16-21.

[4] 朱建民.凝析油资源现状及利用[J].当代石油化工,2003,11(2):13-14.

[5] 杨宝善.凝析气藏开发工程[M].北京:石油工业出版社,1995:267.