锦纶66帘子布异常丝产生的原因分析与控制方法

2013-09-19河南工程学院机械工程学院郑州451191

郭 怡 (河南工程学院机械工程学院,郑州,451191)

1 异常丝的种类及影响

在锦纶66白坯布生产的初捻、复捻及织造过程中,原丝的强力损失较大,导致下道工序帘子线的断经,造成严重的帘子布质量问题[1]。帘子线断经的主要原因是异常丝的产生。异常丝是指帘子线在加捻、织造过程中,由于锭子丝道或其他接触物摩擦损伤,或送丝不匀、锭子丝道不畅、生产环境因素如温度和湿度控制不良等造成的强力大幅度下降和影响外观质量的一种丝[2]。这种丝从外观质量上看,具有反光、色差、起毛、粗细不均匀、污渍等现象。在加捻、织造生产过程中,异常丝通常分为五种:毛丝、弱捻丝、强捻丝、藤捻丝和油污丝。

在织造过程中,由于异常丝的强力下降较多,往往会产生断经现象。断经的原丝有两种情况:①强力不够;②牵伸不均匀。通过测试异常丝的强力得知,毛丝的强力最低,其次是藤捻丝和强捻丝,而弱捻丝的强力相对较高。生产中也发现毛丝是影响断经较严重的一种异常丝,而油污丝浸胶时不易附胶,因而也影响产品质量。

2 毛丝产生的原因分析

锦纶66帘子布的生产工艺流程如下:

帘子线由原丝到初捻丝产生毛丝的原因主要有两个:一是原丝本身是毛丝;二是纸管表面有毛刺,挂伤、擦伤原丝而形成毛丝。

在初捻工序,产生毛丝的原因有四个方面:①锭子丝道疵点;②挂丝错误;③筒管顶盘毛刺;④初捻落丝时不小心使丝受碰撞或掉下,使其变成毛丝或脏丝,形成初捻毛丝。

在复捻工序,产生毛丝的原因有:①锭子丝道疵点;②挂丝错误;③筒管顶盘毛刺;④复捻落丝时不小心使丝受碰撞或掉下,使其变成毛丝或脏丝,形成复捻毛丝。

在织造工序,产生毛丝的原因有:①锭子丝道疵点;②挂丝错误;③筒管顶盘毛刺;④布机上架不小心使丝受碰撞或掉下,形成毛丝或脏丝;⑤梭子有毛刺,在运动过程中摩擦损伤了原丝,从而使白坯布上出现毛丝。

从毛丝的形状看,毛丝可分为单丝毛和双丝毛[3],如图1 所示。

由上述分析可知,帘子线在加捻、织造过程中,任何经过和接触的路径都有可能造成丝、线起毛,更形象地说是被擦伤[4]。因此,可明确地给擦伤丝确定一个范围,即擦伤丝是特指在加捻和织造过程中产生的毛丝,以区别于原丝毛丝和浸胶毛丝。

图1 毛丝的形状

在对断经的统计中发现,大部分毛丝、强捻丝、藤捻丝在浸胶时,牵伸张力没有达到技术要求时就产生断经[5]。断经严重影响了浸胶帘子布的产品质量。

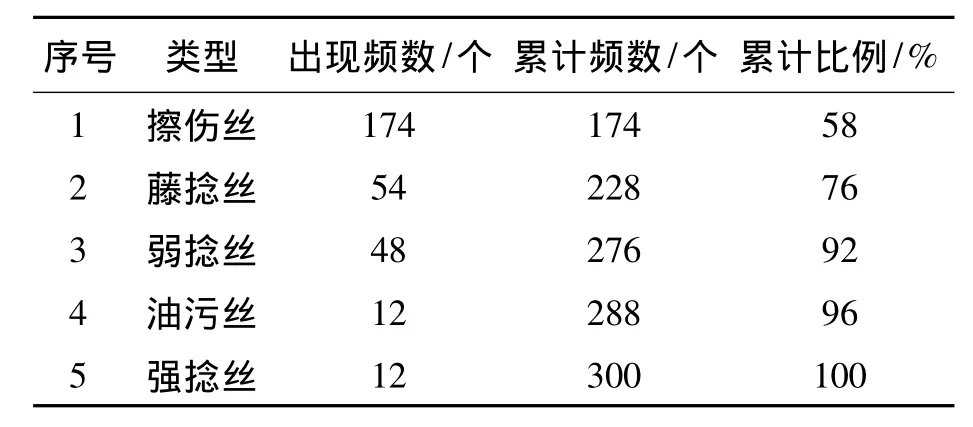

通过对某车间2009—2011年的异常丝统计调查发现:擦伤丝数量占异常丝数量的58%,居异常丝之首(见表1)。

表1 异常丝统计表

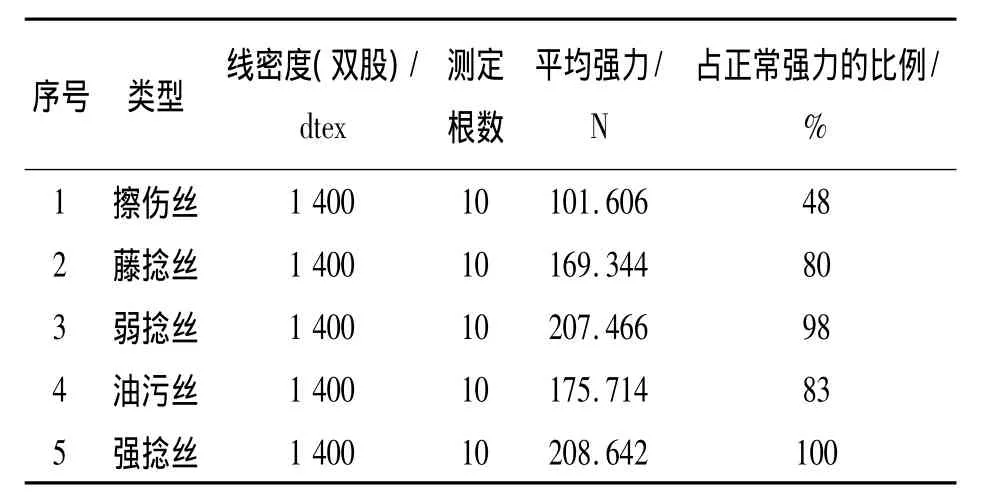

对异常丝的断裂强力进行测试,发现擦伤丝的平均强力仅为正常丝强力的48%,是异常丝中强力最低的丝(见表2)。

表2 异常丝强力对比表

3 擦伤丝的控制

在2009—2011年,我们对擦伤丝进行了研究,发现擦伤丝的控制难度较大。因为它存在于加捻和织造加工的各道工序及每一个环节,不可能完全消除擦伤丝,仅能控制在一个范围内。根据擦伤丝产生的原因,可以从工艺生产过程及设备工作状态两方面加以控制。

3.1 工艺生产过程控制

工艺生产控制措施有:

(1)把气圈环位置向下调整,以减少筒管边沿与气圈环的碰撞,避免因气圈环碰撞而产生擦伤丝[4];

(2)运输满管加捻丝时要特别小心,防止碰撞或掉下,避免产生毛丝或脏丝;

(3)挑出异常丝;

(4)发现有问题的锭子要作好标记,并终止帘子线继续加捻;

(5)避免丝不通过正常丝道行走而造成弱捻、起毛、强捻等异常丝;

(6)气圈环、筒管的使用要严格遵守规程。

3.2 设备工作状态控制

设备工作状态的控制有以下几点:

(1)及时更换有疵点的部件;

(2)找准气圈环的中心;

(3)及时更换有毛刺的气圈环;

(4)对筒管顶盘定期抛光;

(5)挑出有毛刺的梭子,避免使用。

4 结语

表3 调整生产工艺和设备工作状态前后数据对照表

在对异常丝的控制中,重点应控制擦伤丝的产生,可通过工艺生产过程及设备工作状态两方面来加以控制。通过2009—2011年三年的实践,我们采取上述控制异常丝产生的措施后,效果明显(见表3),白坯布合格率达到99.89%,比控制指标98%提高了1.89个百分点;断经率保持在1.18%以下,比控制指标3.2%降低了2.02个百分点。可见,异常丝得到了有效控制,产品质量得到了提高。

[1]董纪震,孙桐,古大治,等.合成纤维生产工艺学[M].2 版.北京:纺织工业出版社,1993:137-141.

[2]胡强升.高分子化学及工艺学[M].北京:化学工业出版社,1994:98-103.

[3]张向宇.实用化学手册[M].北京:国防工业出版社,1986:78-81.

[4]高雨生,张瑞志,李穗探,等.化纤设备[M].北京:纺织工业出版社,1991:68-75.

[5]沈新元.高分子材料加工原理[M].北京:中国纺织出版社,2000:85-91.