酚酞型聚芳醚砜/蛭石复合膜的燃烧性能研究*

2013-09-19毛庆辉陈春升

毛庆辉 陈春升

(南通大学纺织服装学院,南通,226019)

在工业上,蛭石(VMT)是一种与蒙脱石相似的类云母矿物,为层状结构的硅酸盐,一般由黑云母经热液蚀变或风化变成。蛭石原矿的层间距约为1.46 nm,而经过插层剂柱撑之后的有机柱撑蛭石(OVMT)层间距可以达到3 nm以上。蛭石层片间有空气间隔层,同时层间还含有结晶水,导热系数低,是良好的隔热阻燃材料。在高温条件下,蛭石的体积能迅速膨胀数倍至数十倍,成为膨胀蛭石,其热隔绝性能也变得更为优良[1-5]。酚酞型聚芳醚砜(PES-C)具有较高的热氧化稳定性、尺寸稳定性和化学稳定性,相比其他的耐高温聚合物,酚酞型聚芳醚砜可以通过溶液或熔融加工成型,这使得它成为一类非常有用的工程塑料[6]。

本文利用PES-C和VMT制备出了具有较好防火阻燃性能的复合体系,期望能应用于各类防护服的外层涂层,以提高防护服的防火阻燃性能。首先以十六烷基三甲基溴化铵对蛭石进行插层改性,制备OVMT;再通过浸没沉淀相转化法制备PES-C/OVMT复合膜,系统研究了蛭石对PES-C/OVMT复合膜材料燃烧性能的影响规律。

1 试验

1.1 原料

蛭石(河北灵寿县中燕建筑材料厂);聚芳醚砜(工业级,徐州市万特化工有限公司);分散剂CH-10S(上海三正高分子材料有限公司);N-甲基-2-吡咯烷酮(化学纯,上海建新试剂厂);乙二醇丁醚,N-N-二甲基乙酰胺(DMAc)(化学纯,中国医药集团上海化学试剂公司);十六烷基三甲基溴化铵(分析纯,中国医药集团上海化学试剂公司);丁酮(分析纯,上海试剂一厂)。

1.2 试样制备

OVMT的制备:将一定质量研磨并过200目筛的蛭石与蒸馏水均匀混合,在分散砂磨机中以2 000 r/min研磨6 h,制得粗磨蛭石;将粗磨蛭石投入蒸馏水中,加入4倍阳离子交换量(CEC)的十六烷基三甲基溴化铵,在80℃下搅拌反应6 h;再用蒸馏水反复洗涤反应完全的蛭石直到无Br-存在(用AgNO3进行检测),干燥至恒重,制得OVMT。

PES-C/OVMT复合膜的制备:将一定质量的OVMT加入到N-甲基-2-吡咯烷酮中,并在其中加入分散剂CH-10S(1 g/L)、适量的丁酮(PES-C的增溶剂)和乙二醇丁醚(PES-C的助溶剂),充分搅拌2 h;接着加入PES-C,利用超声波处理使其充分溶解,制得PES-C/OVMT混合体系。用涂膜器在特制的玻璃板上刮膜,浸入凝固浴中(凝固浴为质量分数50%的DMAc水溶液),在25℃下,置换固化1 h;再将复合膜放入蒸馏水中浸泡24 h,以除去膜内残存的溶剂和添加剂,低温真空烘干,制得PES-C/OVMT 复合膜[7]。

1.3 性能测试及结构表征

1.3.1 极限氧指数(LOI)试验

参照 ASTM D2863—1977标准,采用意大利ATSFAAR公司的高温氧指数仪测试复合膜的极限氧指数。样条尺寸为120 mm×65 mm,复合膜厚度约为1 mm。

1.3.2 锥形量热试验

参照ISO 5660标准试验方法,采用英国Fire Testing Technology公司生产的M1354型锥形量热仪进行测试。试样尺寸为100 mm×100 mm,试验所用辐射热流为30 kW/m2(火场温度为633℃)。

2 结果与讨论

2.1 极限氧指数(LOI)

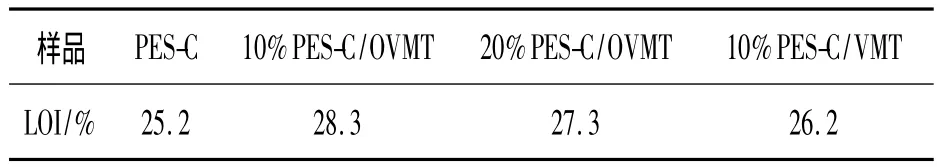

表1给出了蛭石对复合膜体系极限氧指数的影响。纯PES-C膜的极限氧指数只有25.2%,随着蛭石的加入,PES-C/蛭石复合膜的LOI值有所提高。极限氧指数的提高是因为燃烧时蛭石能形成有效的隔绝层,降低了材料在燃烧过程中产生的小分子降解产物向外界扩散的速度,同时也减缓了氧气进入基体。其中质量分数为10%的PES-C/OVMT复合膜的极限氧指数最高,达到28.3%,而20%的PES-C/OVMT和10%的PES-C/VMT复合膜的极限氧指数虽有提高,却低于10%的PES-C/OVMT复合膜。

表1 纯PES-C膜及复合膜的极限氧指数值

2.2 热释放速率(HRR)

热释放速率(HRR)是评价材料可燃性及火灾危险性的重要参数,它与火源的蔓延速度有关,反映了材料燃烧过程中潜在的危险性[8]。

使用锥形量热仪对纯PES-C膜及PES-C/蛭石复合膜试样(10%PES-C/OVMT、20%PES-C/OVMT和10%PES-C/VMT)进行了分析,主要通过热释放速率、材料的质量损失、有害气体排放量、燃烧的有效热和比熄灭面积等指标的测试分析,探讨了PES-C/蛭石复合膜中蛭石对复合膜燃烧性能的影响规律。

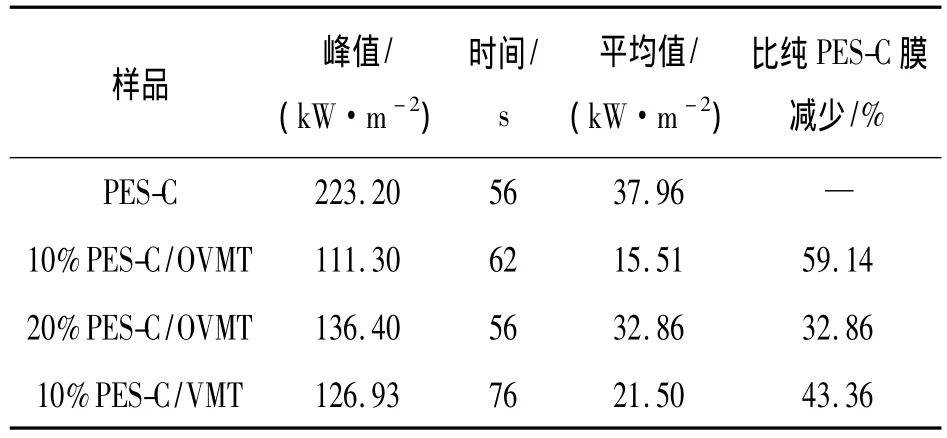

表2给出了纯PES-C膜、PES-C/蛭石复合膜的热释放速率的峰值和平均值。相对于纯PES-C膜,三个复合膜体系的HRR峰值和平均值均有所降低。HRR峰值和平均值的显著降低说明蛭石的引入大大降低了材料的热释放速率,达到了减缓燃烧过程,降低其燃烧危险性的目的。而且不同种类和用量的蛭石所发挥的效果有所差异,其中20%PES-C/OVMT的效果较差,而10%PES-C/OVMT复合膜展示了最佳的效果。

表2 纯PES-C膜及复合膜的HRR峰值和平均值

将蛭石加入复合膜中,其阻燃作用可分为两个阶段:第一阶段是受热时蛭石失去层间结合水和吸附水,使得体系中可燃气体浓度被稀释,同时由于水的蒸发吸收了部分热量,从而降低了体系的燃烧温度,减缓了复合膜的燃烧过程。第二阶段是由于蛭石在其层边缘部分配位的金属离子(如Al3+),或硅氧烷表面多价质点(如Fe2+和Fe3+)的同晶取代,或其层状结构内部的结晶缺陷,使其具有Lewis酸的特征,因而具有催化成炭作用。蛭石作为成炭促进剂,能降低聚合物的降解速率,在燃烧的材料表面出现多层的炭—硅—铝结构,增强了炭层结构。蛭石片层优良的热阻隔作用,减缓了外界气体的进入和材料在热分解时挥发性产物的逸出;同时蛭石具有较好的吸附能力,对基体挥发性降解产物的吸附也起了重要的作用。

对于10%PES-C/OVMT复合膜,其复合膜中的蛭石充分发挥了上述阻燃作用,所以大大降低了材料的热释放速率。

这种复合膜具有最佳的效果是因为除了具有原蛭石自身的优良热阻隔作用,有机柱撑蛭石中的十六烷基三甲基溴化铵热分解在蛭石片层上可以造成质子催化点,这些催化点可以促成基体在热降解过程中交联炭化,阻止了热量和氧气进入聚合物内部及热解部分的逸出;同时经有机处理的蛭石中有机相的热分解温度比一般聚合物的热裂及燃烧温度低,降低了蛭石的表面自由能。根据Lewin的迁移和富集理论,蛭石能迁移至聚合物表面,充分发挥蛭石片层优良的热阻隔作用,从而阻止PES-C的快速热解,提高了阻燃效果。

而对于20%PES-C/OVMT复合膜,由于其蛭石含量较多时,蛭石颗粒出现了团聚现象,使得复合膜表面出现了裂纹,热量和氧气极易进入聚合物内部,使内部材料快速热解,造成了膜阻燃效果较差。

2.3 总热释放量(THR)

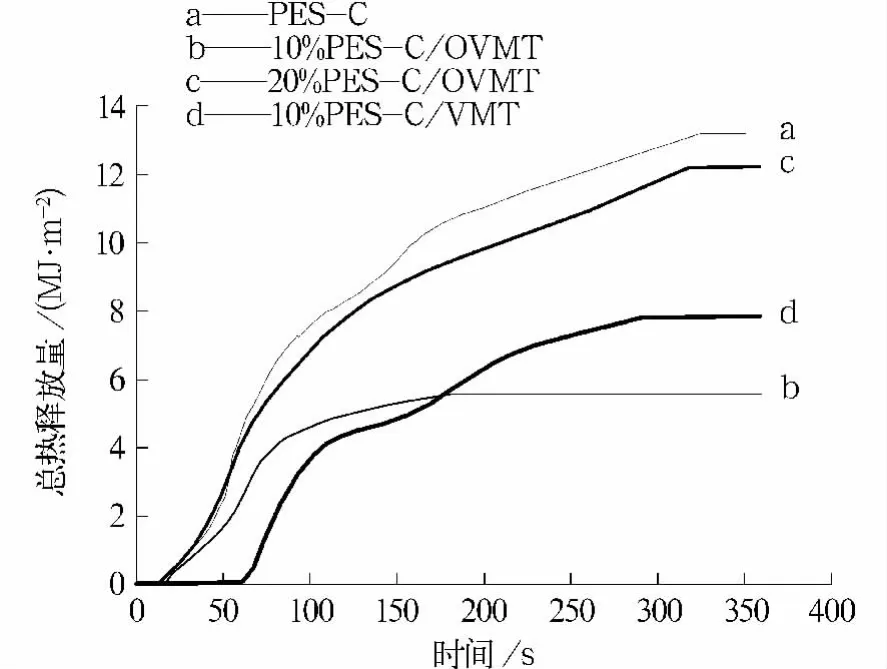

总热释放量(THR)是样品在燃烧和分解过程中释放出的总热量,与火情危险系数成正比,THR越小,则材料的阻燃性能越佳[8]。如图1所示,蛭石的加入降低了复合膜的总热释放量,其中20%PES-C/OVMT的效果略差,而10%PES-C/OVMT复合膜展示了最佳的效果,这与HRR的结果相一致。

图1 纯PES-C膜及复合膜的THR变化曲线

2.4 炭渣残余量

2.4.1 复合膜质量损失

图2给出了纯PES-C膜和PES-C/蛭石复合膜试样(10%PES-C/OVMT、20%PES-C/OVMT和10%PES-C/VMT)的质量损失曲线。

图2 纯PES-C膜及复合膜的质量损失曲线

由图2可知,纯PES-C膜的失重率为61.95%,炭渣残留量较少;10%PES-C/VMT复合膜的失重率较纯 PES-C膜有所降低,失重率为47.67%;20%PES-C/OVMT复合膜的失重率较纯PES-C膜略低,为56.18%;而10%PES-C/OVMT复合膜有较多的残渣剩余,失重率最低,为28.57%。

加入蛭石后,复合膜的炭渣残留量都有所提高。这是因为蛭石具有催化成炭作用,能降低聚合物的降解速率,在燃烧的材料表面出现多层的炭—硅—铝结构,减缓了外界气体的进入和材料在热分解时挥发性产物的逸出,在一定程度上阻止了聚合物的进一步分解。

10%PES-C/VMT复合膜有较多的炭渣残余,就是由于蛭石自身优良的催化成炭能力和蛭石颗粒可以吸附部分可燃产物,从而在一定程度上抑制了燃烧。

10%PES-C/OVMT复合膜的炭渣残留量最多,因为除了蛭石自身的催化作用外,蛭石中的烷基季铵盐热分解时所形成的质子催化点也具有催化成炭的作用,从而阻止了热量和氧气进入聚合物内部及热解部分的逸出;而且有机柱撑蛭石能迁移和富集至聚合物表面,也可以催化成炭,从而阻止聚合物的进一步分解。

而20%PES-C/OVMT复合膜炭渣残余较少,因为蛭石含量较多而导致蛭石颗粒出现了团聚现象,使得复合膜表面出现裂纹,热量和氧气极易进入聚合物内部,使内部材料快速热解,无法形成有效炭层。这一点可以从样品的炭渣形貌照片中得到证实。

2.4.2 炭渣形貌分析

图3为纯PES-C膜以及10%PES-C/OVMT、20%PES-C/OVMT和10%PES-C/VMT复合膜的炭渣形貌照片。从照片中可以观察到,10%PES-C/OVMT复合膜生成的炭残余物[图3(b)]具有细密而紧凑的形貌,这种连续致密的炭保护层对于PES-C/OVMT复合膜受热分解燃烧过程中所产生的热量和可燃性物质的传递具有一定的阻碍作用,使内部材料免于发生进一步热解。10%PES-C/VMT复合膜生成的炭残余物形貌[图3(d)]与纯PES-C膜[图3(a)]相仿,但致密紧凑程度略低。而20%PES-C/OVMT复合膜的炭渣表面呈现疏松结构[图3(c)],聚合物分解完全。

图3 样品的炭渣形貌照片

2.5 烟释放速率(SPR)与总烟释放量(TSP)

根据当前典型火灾危害后果的分析,一般可定性认为毒气危险>发烟危险>火势增长危险>放热危险[9]。由此可见,在火灾中有毒气体(主要是CO)及烟尘的释放量十分重要,所以体系是否具有优良的抑烟和减少毒气排放效果是评价体系阻燃能力的一个重要方面。本文就不同蛭石种类及含量对复合膜抑烟和减少毒气排放的影响进行了研究。

图4(a)给出了纯PES-C膜以及10%PES-C/OVMT、20%PES-C/OVMT和 10%PES-C/VMT复合膜的烟释放速率(SPR)曲线。与热释放过程相比可知,各种膜的烟释放过程与其热释放过程基本一致。烟释放的主要来源是有焰燃烧阶段的热释放。图4(b)给出了不同膜的总烟释放量(TSP)曲线。结合热释放过程和图4(a)的烟释放过程曲线可以看出,图4(b)的总烟释放量基本为点燃阶段和有焰燃烧阶段烟释放量的加和。蛭石的引入使PES-C的烟释放速率和总烟释放量大幅度降低,这是因为蛭石增强了炭层结构,减缓了外界气体的进入和材料在热分解时挥发性产物的逸出;同时蛭石具有较好的吸附能力,可以吸附部分基体挥发性降解产物。

图4 纯PES-C膜及复合膜的SPR和TSP变化曲线

2.6 有毒气体排放量

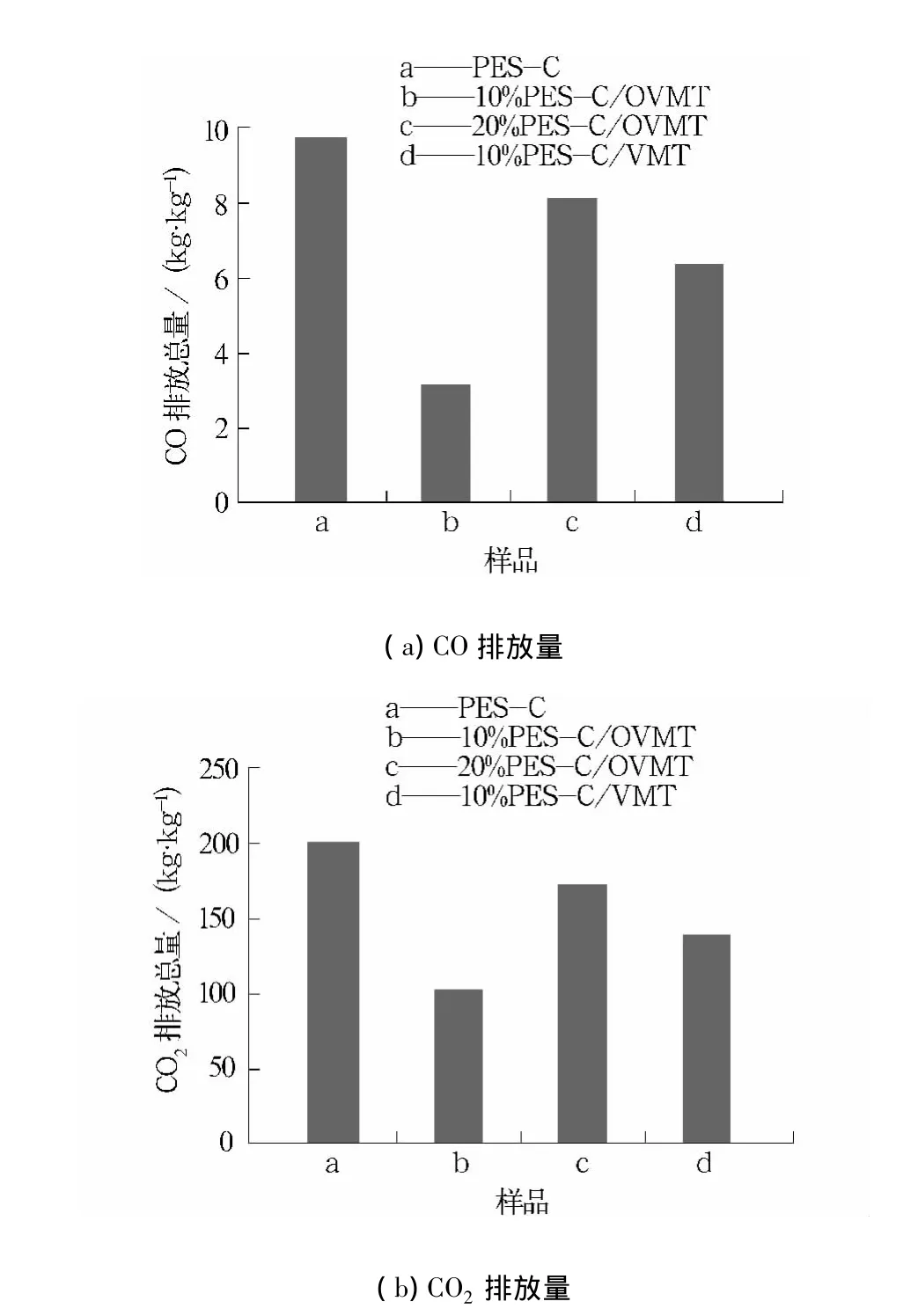

图5给出了样品在燃烧和分解过程中释放出的CO和CO2总量。从图5可知,蛭石的引入大大降低了体系有毒气体(CO和CO2)的排放量,其中10%PES-C/OVMT复合膜有着最佳的效果。

图5 纯PES-C膜及复合膜燃烧时的有毒气体排放量

2.7 材料火灾危险评定

材料火灾危险是由其热危险和烟气危险两方面决定的。材料潜在的热危险可由“火势增长指数(FGI)”和“放热指数(THRI6min)”表征,而材料潜在的烟气危险可由“发烟指数(TSPI6min)”和“毒气生成指数(ToxPI6min)”表征,这四项火灾危险性能指数均可通过锥形量热试验获得[9]。

参考相关公式[9],可计算出材料火灾危险的四项重要指数,结果见表3。

表3 火灾危险性评定性能指数

根据相关文献[9],可知火灾危险评定指数的权重,如表4所示。

表4 火灾危险性评定性能指数的权重[9]

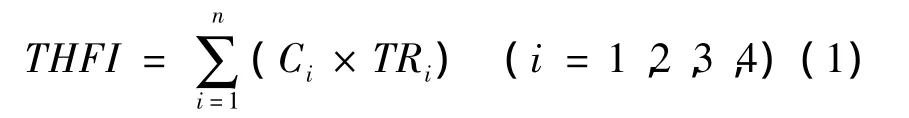

将材料火灾危险综合指数(THFI)定义为:

式中:Ci——材料第i个火灾危险性能指数的权重;

TRi——材料第i个火灾危险性能指数的锥形量热仪实测数值[9]。

按照公式(1),表3和表4中的数据可以计算出材料的火灾危险综合指数,计算结果见表5。

表5 纯PES-C膜及复合膜的火灾危险综合指数

从表5可以证实,复合膜均较纯PES-C膜有更低的THFI值,三种复合膜的火灾危险综合指数顺序为:10%PES-C/OVMT<10%PES-C/VMT<20%PES-C/OVMT,和前面分析所得到的结果相一致。

3 结语

本文采用极限氧指数、锥形量热测试和残渣分析等手段,深入研究了PES-C/蛭石复合膜体系的燃烧性能。测试结果表明,蛭石的加入使得复合材料的热释放速率及主要燃烧参数相对于纯PES-C显著降低。蛭石片层优良的热阻隔作用和吸附能力,有效减缓了外界气体的进入和材料在热分解时挥发性产物的逸出;同时蛭石的催化成炭作用促使复合膜在燃烧过程中形成连续致密的保护层,提高了阻燃效果。其中10%PES-C/OVMT复合膜在阻燃抑烟、降低火灾危险性方面的效果最佳。

[1]彭同江.新疆尉犁且干布拉克蛭石矿金云母—蛭石间层矿物的晶体化学研究[D].北京:中国地质大学,1993.

[2]郑天亮,宇波.蛭石改性提高蛭石膨胀度的研究[J].矿产综合利用,2004(2):3-6.

[3]肖继丹.蛭石[M].北京:建筑工程出版社,1958.

[4]励敏华,陈玉华.蛭石在非传统领域的应用现状及发展前景[J].化工矿产地质,1989(1):43-50.

[5]GORDEEVA L G,MOROZ E N,RUDINA N A,et al.Formation of porous vermiculite structure in the course of swelling[J].Russian Journal of Applied Chemistry,2002,75(3):357-361.

[6]刘克静,张海春,陈天禄.一步法合成带有酞侧基的聚芳醚砜.中国,85101721.5[P].1987-11-25.

[7]毛庆辉,毛志平.酚酞型聚芳醚砜/蛭石复合膜的制备与性能[J].东华大学学报:自然科学版,2010,36(5):521-526.

[8]丁严艳.新型聚合物/氢氧化合物纳米复合材料的制备、热稳定性及阻燃机理研究[D].合肥:中国科学技术大学,2008.

[9]于宝钢.基于AHP热塑性塑料火灾危险评价[J].塑料,2008,37(5):105-107.