超临界氦贮罐实验研究及漏热分析

2013-09-17张立强周浩洋李新宇龚领会徐向东

满 满 张立强 帅 彤 周浩洋 李新宇龚领会 徐向东 徐 冬

(1北京宇航系统工程研究所 北京 100076)

(2中国运载火箭技术研究院 北京 100076)

(3中国科学院理化技术研究所航天低温推进剂技术国家重点实验室 北京 100190)

超临界氦贮罐实验研究及漏热分析

满 满1张立强1帅 彤1周浩洋1李新宇2龚领会3徐向东3徐 冬3

(1北京宇航系统工程研究所 北京 100076)

(2中国运载火箭技术研究院 北京 100076)

(3中国科学院理化技术研究所航天低温推进剂技术国家重点实验室 北京 100190)

采用高真空多层绝热结构,研制了一套超临界氦球形贮罐。对贮罐进行漏热估算和应力校核,漏热估算为1.44 W,应力符合设计要求。在液氦加注过程中,监测液氦温度波动特别大,且温度计引线管上有结霜现象出现,分析漏热原因是出现了剧烈热声振荡。将温度计引线管与增压管连通,连通后热声振荡消除。对该超临界氦贮罐进行液氦密封憋压绝热性能测试,液氦压力到达2 MPa的时间约7.5 h,压力平均上升速率为0.267 MPa/h,换算成漏热量为12 W,仍远远大于漏热估算值,分析是由于在连通管路中形成了环流,造成较大漏热。提出了该类超临界氦贮罐的设计改进原则。

超临界氦贮罐 绝热性能 热声振荡 减振器

1 引言

为了使液体推进剂以一定的速度和压力进入燃烧室,保障运载火箭运行,必须对推进剂贮箱进行充气增压。推进剂通常占火箭起飞重量的80%以上,因此需要的增压气体的气量非常大,相应的增压系统的质量也较大,约为火箭重量的5%—10%[1-2]。增压的气源有多种选择,其中氦气由于密度小、安全性好,被认为是最理想的增压气。由表1可见,与常温氦气贮存相比,若采用超临界氦贮存,即在大于其临界压力的压力与临界温度状态下贮存,同样容腔,能贮存上百倍氦气,因此能明显减轻增压系统重量,提高火箭的有效载荷,且与液氦相比不存在两相分离,安全性好。

表1 常温氦气与超临界氦贮存比较Table 1 Comparison of supercritical helium andhelium gas at normal temperature

作为超临界液氦增压系统的核心关键部件,液氦贮罐要具有以下特性:

(1)液氦贮罐要具有非常好的绝热性能,贮罐加注液氦后,处于密闭等待状态下,要求时间内压力上升不应该超过安全阀打开的卸压压力,温度上升应在允许范围内。贮罐的绝热性能,直接影响到超临界液氦的贮存时间。

(2)液氦贮罐要具有良好的承受静态和动态载荷的性能,在最大工作压力下可以保障液氦贮罐不变形、正常工作。

(3)液氦贮罐要具有良好的密封性能,保证在常温到低温、最大工作压力下均密封良好,安全使用。

(4)液氦贮罐满足设计容积下,其重量尽可能轻。

以以上4条为设计原则,设计研制了一套超临界液氦贮罐,并对其各项性能进行检测,尤其是绝热性能,并对超临界贮罐的漏热原因进行了分析和实验验证,结果表明,漏热的主要原因是热声振荡的出现,该振荡主要出现在温度计接线管路的冷热两端,从而将很高的热流密度传向贮罐。为消除温度计引线管的热声振荡,将温度计引线管与增压管连通。连通后热声振荡消除。对该超临界氦贮罐进行液氦密封憋压绝热性能测试,液氦压力到达2 MPa的时间约7.5 h,压力平均上升速率为0.267 MPa/h,换算成漏热量为12 W,仍远远大于漏热估算值,分析是由于在连通管路中形成了环流,造成较大漏热。根据实验结果与分析,提出了该类超临界氦贮罐的设计改进原则。

2 超临界氦贮罐结构设计

研制了一套超临界氦贮罐,考虑到设计要求重量轻,采用球形贮罐结构。这是因为:同样内压条件下,球形压力容器所受的应力,仅为相同直径和壁厚的圆筒压力容器应力的一半,因此,球形压力容器的壁厚可减薄到同一直径筒形压力容器壁厚的一半;在容积相同时,以球形压力容器表面积为最小。因此,在同一工作压力下,相同容积的压力容器中以球形压力容器的重量为最轻。

由于是密封工作状态,该超临界氦贮罐没有传统液氦杜瓦自然蒸发的氦气用于多层冷屏冷却,因此采用高真空多层绝热结构。

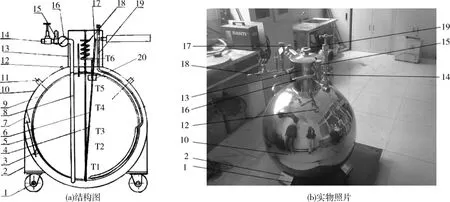

超临界氦贮罐结构图及实物照片如图1所示。

贮罐的内胆和外壳均采用不锈钢制球形结构,内外壳之间为高真空夹层,采用分子泵通过真空阀门建立夹层之内的真空环境,真空夹层间隙为60 mm,内胆的真空夹层侧表面包覆镀铝涤纶薄膜50层(总厚度25 mm),其外布置各种同样包覆了多层镀铝涤纶薄膜的管道(输液管、排气管等)。内胆用4根低导热率的玻璃钢拉杆吊挂在外壳内,从而实现了内胆的抗摇晃和绝热。

为了减小超临界氦贮罐的总高度,其颈管不能过高,设计高度为200 mm,因此液氦输液管的室温端距离低温液体的长度仅为300 mm,直接插入将会导致较大漏热,使得液氦在加注过程中损失增大,因此,输液管首先进入真空夹层中绕内胆外球表面自上而下到达内胆下部的液氦进口注入球胆内部。除了输液管外,还有增压管、排气管、测压管、温度计引线管,其中温度计引线管是为了保护温度计引线将其穿入的不锈钢小管。

此外,为了防止来自高压氦气钢瓶的室温氦气直接冲击氦贮罐内的液氦,设计了消能器,增压氦气在消能器中减小流速并改变方向后进入液氦罐内。为了确保内胆安全不超压,在排气管路上设置了安全阀和爆破膜阀。为了方便超临界氦贮罐移动,安装了支架和脚轮。

图1 超临界氦贮罐1.脚轮;2.脚轮支架;3.下拉杆架;4.温度计导向杆;5.拉杆;6.液面计液相管;7.上拉杆架;8.排气管;9.内胆;10.外壳;11.吊杆;12.抽空阀;13.颈管;14.低温截止阀;15.低温安全阀;16.压力传感器;17.温度计引线管;18.增压管;19.输液管;20.消能器Fig.1 Supercritical helium dewar

设计完成的不锈钢球形超临界氦贮罐内容积为100 L,总质量 100 kg。

3 超临界氦贮罐漏热及应力计算

绝热性能是超临界氦贮罐的关键参数,因此需要进行漏热估算。漏热ΦL主要来自内外夹层内残余气体导热Φg、辐射漏热Φr和管路及拉杆导热Φs[3]。

式中:P为真空夹层压力,A为内胆表面积,k为铝箔辐射率,n为铝箔层数,T1为室温,T2为液氦温度。

由于贮罐工作温度为液氦温度,夹层内残余气体除氦外几乎都被冻结,真空夹层内真空度不低于10-4Pa,内胆泄漏率不高于1×10-5Pa·L/s时,残余气体导热Φg仅为0.04 W,可以忽略不计。包裹50层镀铝涤纶薄膜时,辐射漏热Φr为0.13 W。管路及拉杆导热Φs总计1.27 W。则超临界氦贮罐的总漏热ΦL为1.44 W。

考虑到安全性,需采用Solidworks simulation软件对内外胆进行强度校核。对于内胆,最大工作压力为内压 3 MPa,对于外壳,最大工作压力为外压0.1 MPa,考虑自重,应力分布如图2所示,对于内胆,最大应力100.4 MPa,最大位移0.18 mm,安全系数1.69,对于外壳,最大安全系数高达14,符合要求。

图2 内外壳应力分布图Fig.2 Stress distribution of dewar

4 超临界氦贮罐热性能实验及漏热分析

对超临界氦贮罐进行热性能测试,6支温度计位置如图1所示。

对超临界氦贮罐进行液氮预冷,并通过称重方式进行液氮蒸发率测试,为3.8 L/d(3.8%)。换算成超临界氦贮罐液氮的漏热量为6.8 W,液氮温升为3.6 K。

液氮预冷完成后,将液氮从贮罐中赶出并加注液氦至100 L,进行贮罐液氦密封憋压绝热性能测试。

4.1 剧烈热声振荡的出现及消除

在液氦加注过程中,T5温度波动特别大,如图3所示,并且观察到温度计引线管上有结霜现象出现,这说明此处有较大漏热,分析原因是出现了剧烈热声振荡,又称塔科尼斯振荡[4-6]。该引线管的冷端为液氦温度,热端为室温,冷热端间温度比非常大且热端封闭,易发生热声振荡,引起大量漏热进入液氦。

图3 温度计T5温度变化Fig.3 Temperature variation of T5

热声振荡的消除有两种方式,一是改变管路的几何尺寸和工作条件,一是外加阻尼器,在本贮罐上最易实现的是通过管路的连通来阻尼振荡。为消除温度计引线管的热声振荡,将温度计引线管与增压管连通。连通后热声振荡消除,如图3所示,结霜消失。

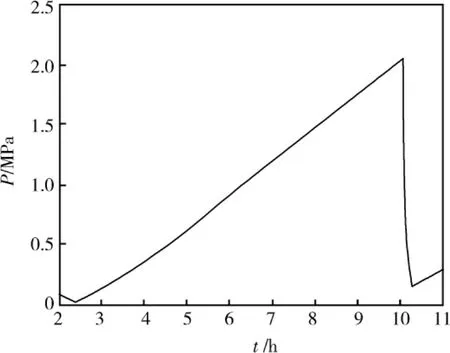

4.2 贮罐绝热性能测试

将温度计引线管与增压管连通后,进行贮罐密封憋压试验,液氦压力和温度随时间不断上升,液氦压力到达2 MPa的时间约7.5 h,如图4所示,压力平均上升速率为0.267 MPa/h,换算成超临界氦贮罐漏热量为12 W,该值仍远远大于漏热估算值。可见虽然将温度计引线管与增压管连通消除了剧烈热声振荡,但这种消除热声振荡的方式,有可能在连通管路中形成环流,造成较大漏热。

图4 温度计引线管与增压管连通后Fig.4 Connecting thermometer fairlead and pressure inlet

此外,除温度计引线管和增压管外,输液管、排气管都为冷热温度比非常大的细管路,虽没有明显结霜,也有可能出现微弱的热声振荡,增大漏热。实验中,将温度计引线管与排气管连通后,压力上升如图5所示,压力平均上升速率为0.372 MPa/h,将输液管与排气管短暂连通10 min时漏热有较大增加。可见超临界氦贮罐的热声振荡和环流非常复杂,如需通过连通管路来彻底消除,需做仔细的研究。

图5 温度计引线管与排气管连通后Fig.5 Connecting thermometer fairlead and vent-pipe

4.3 贮罐绝热性能改进方式的探讨

从以上实验结果及分析可见,连通管路只能部分消除热声振荡,且无法消除连通管路中可能出现的环流,如希望进一步减小漏热,依靠连通管路是不可行的。

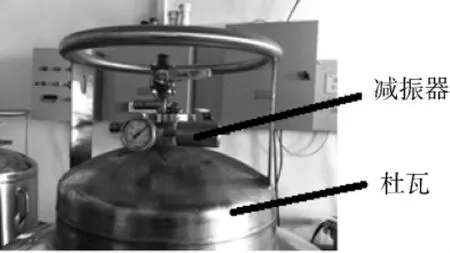

尽可能的减少该类易引起热声振荡的管路,如温度计引线管,可用其它温度计固定方式代替,对于必不可少的管路,一方面合理设计管路尺寸,使其尽可能远离振荡区,另一方面可在管路上加装阻尼减振器,气室的尺寸由理论计算和实验确定。这类阻尼减振器在液氦杜瓦、低温区和高温压力传感器之间的联接管上比较常见,如图6所示。

图6 加装阻尼减振器的液氦杜瓦Fig.6 Liquid helium dewar with damper

5 结论

研制了一套超临界氦球形贮罐,由于是密封工作状态,该贮罐没有传统液氦杜瓦自然蒸发的氦气用于多层冷屏冷却,因此采用高真空多层绝热结构。对贮罐进行漏热估算和应力校核,漏热估算为1.44 W,应力符合设计要求。在液氦加注过程中,监测液氦温度波动特别大,且温度计引线管上有结霜现象出现,分析漏热原因是出现了剧烈热声振荡。将温度计引线管与增压管连通,连通后热声振荡消除。对该超临界氦贮罐进行液氦密封憋压绝热性能测试,液氦压力到达2 MPa的时间约7.5 h,压力平均上升速率为0.267 MPa/h,换算成漏热量为12 W,仍远远大于漏热估算值,分析是由于在连通管路中形成了环流,造成较大漏热。提出了该类超临界氦贮罐的设计改进原则:尽可能减少易引起热声振荡的管路,如温度计引线管,可用其它温度计固定方式代替,对于必不可少的管路,一方面合理设计管路尺寸,使其尽可能远离振荡区,另一方面可在管路上加装阻尼减振器,气室的尺寸由理论计算和实验确定。

1 张福忠,张化照.超临界氦加温增压方案的初步探讨[J].导弹与航天运载技术,2001,254(6):41-45.

2 廖少英.运载火箭和航天器的超临界氦增压系统[J].上海航天,1991,45(3):13-17.

3 Frank P Incropera,David P DeWitt,Theodore L Bergman.Fundamentals of heat and mass transfer[M].United States:Wiley Press,2006:944.

4 Luck H,Trepp Ch.低温工程中的热声振荡:第Ⅰ部分-基础理论与实验验证[J].低温工程,1993(1):58-67.

5 Luck H,Trepp Ch.低温工程中的热声振荡:第Ⅱ部分-应用[J].低温工程,1993(3):57-61.

6 Luck H,Trepp Ch.低温工程中的热声振荡:第Ⅲ部分-振荡的防止和阻尼[J]. 低温工程,1993(3):62-65.

Experimental research and heat loss analysis of supercritical helium dewar

Man Man1Zhang Liqiang1Shuai Tong1Zhou Haoyang1Li Xinyu2Gong Linghui3Xu Xiangdong3Xu Dong3

(1China Academy of Launch Vehicle Technology Systems Engineering Division,Beijing 100076,China)

(2China Academy of Launch Vehicle Technology,Beijing 100076,China)

(3State Key Laboratory of Technologies in Space Cryogenic Propellants,Technical Institute of Physics and Chemistry,Chinese Academy of Sciences,Beijing 100190,China)

A spherical supercritical helium Dewar was developed with high-vacuum multilayer thermal insulation.The heat loss of Dewar was estimated to be 1.44 W and the maximum stress and displacement meet requirements.During the liquid helium filling,the temperature fluctuation in Dewar occurred and the thermometer fairlead was covered with frost,which meant large heat loss.Thermo-acoustic oscillation,may be the reason but disappeared when connecting the thermometer fairlead and pressure inlet.The insulation performance at closed status was measured.The pressure of liquid helium reached 2 MPa for 7.5 h and the rise speed was 0.267 MPa/h.The heat loss was 12 W,which was far larger than the estimated value.The reason may be the circulating flow in the connecting pipe.The design and improvement principles were proposed at last.

supercritical helium dewar;insulation performance;thermo-acoustic oscillation;damper

TB663

A

1000-6516(2013)04-0033-05

2013-05-17;

2013-07-24

航天低温推进剂技术国家重点实验室开放研究课题(项目编号SKLTSCP1204)。

满 满,男,27岁,博士、工程师。