受限式阵列射流沸腾换热影响参数研究

2013-09-17洪芳军张朝阳

何 为 洪芳军 张朝阳

(上海交通大学机械与动力工程学院动力机械与工程教育部重点实验室 上海 200240)

受限式阵列射流沸腾换热影响参数研究

何 为 洪芳军 张朝阳

(上海交通大学机械与动力工程学院动力机械与工程教育部重点实验室 上海 200240)

针对20 mm×40 mm的加热面,射距和孔径比值分别为1、1.5、3,孔间距和孔径比值为4、5,孔数32、50的多种射流结构,以质量浓度为43%的乙二醇水溶液作为射流工质,在不同的射流速度、射流工质过冷度和测试段出口压力下,对受限式阵列射流冷却单相/两相换热性能进行了实验研究。结果表明,在单相冷却段,存在最优的射流距离使得换热效果最佳;在核态沸腾区域,射流距离对传热系数的影响不大,但是对于临界热流密度却有着重要的影响;相变压力越高,核态沸腾传热系数越大;在相同的射流速度或流量下,射流孔间距越小(或射流孔个数越多),平均传热系数越大。

乙二醇水溶液 受限 射流 沸腾 临界热流密度

1 引言

射流冲击冷却是指液体冷却工质在压差作用下,通过圆形小孔或其它形状的缝隙,高速射流冲击到加热表面上对其进行冷却。由于流体直接冲击表面,流程短且与被冲击表面上形成的边界层很薄,因此能够产生很强的对流传热效果。在一定的射流速度下,当热流密度足够高时,近壁面流体将产生沸腾传热,而其余流体仍处于过冷状态,这种射流状态下的过冷沸腾,能够实现远高于常规池沸腾或流动沸腾的传热系数和临界热流密度,是解决高热流密度散热的重要技术,日益受到重视。

射流冷却可分为自由式、浸没式和受限式3种。在自由式射流中,射流出口处于气体或蒸气环境中;在浸没式射流中,射流的出口位于与射流流体相同或不同种类的液池中,而液池上方仍处于气体或蒸气环境中;在受限式射流中,液体被射流到与外界气体完全隔离的射流腔或通道内,不存在与外部联系的自由汽液界面。由于单孔射流的覆盖范围有限,对于大面积热源的应用,需要采用多孔阵列射流以保证冷却效果。

Monde等人[1]以水和 R113为工质对单个圆孔自由式射流的临界热流密度进行了研究,发现临界热流密度主要和射流速度和加热面积的大小有关,射流液体过冷度对临界热流密度的提高有一定的作用。Wolf等人[2]以水为工质对方形孔隙单孔自由式射流沸腾进行了实验研究,发现增加射流速度会延迟核态沸腾的出现,沸腾先从离射流冲击区较远的地方开始,随着热流密度的增加往射流冲击区域靠近,一旦核态沸腾在整个加热面上充分发展,整个传热面的传热系数比较均匀。Ma等人[3]以R113为工质对单个圆孔浸没式射流沸腾进行了研究,结果表明对于不同的射流速度,随着热流密度的增加,沸腾传热曲线都靠近同一条渐进线,也就是说,在高热流密度下,充分发展核态沸腾是主导的传热机制,通过对池沸腾经验关联式往更高热流密度方向的延伸(超过池沸腾的临界热流密度),可以估算充分发展核态沸腾的传热系数。Cardenas等人[4]以FC72为工质,对单个圆孔的浸没式射流沸腾进行了实验研究,结果表明在射流Re数一定下,临界热流密度随着射流速度的增加(或孔径的减小)而增加,当 Re>4 000,Monde等人[1]的自由式射流的临界热流密度关联式能够较好预测实验结果,而对于Re<4 000的情况,则误差很大,原因在于对于低Re数射流,液池对射流产生了影响。Shin等人[5]以PF5060为工质,对单个方形孔隙的受限式射流沸腾进行了研究,结果发现:即使在充分发展核态沸腾段,随着与射流冲击区距离的增加,壁面温度仍呈上升趋势,表明对于受限式射流沸腾,沸腾传热系数沿壁面流动方向是变化的,这和自由式射流的情况不同;当射流流量(流速)固定时,存在某个射流距离H使得临界热流密度最小,可见对于受限式射流沸腾,射流距离的选择非常重要。Ndao等人[6]以R134a为工质,在硅基光滑和各种形状(包括圆形、方形或水翼形)微针肋表面上的单孔受限式射流沸腾传热进行了实验,结果表明针肋表面能够抑制壁温过冲和沸腾滞后现象,和光滑表面相比,从单相到两相传热的过度变得平缓,沸腾起始点的过热度更低,沸腾传热系数更高。Meyer等人[7]以FC72为工质,对矩形射流孔阵列的受限式射流沸腾传热进行了研究,结果表明临界热流密度随着射流速度的增加和过冷度的增加而增加,单孔隙射流的临界热流密度关联式必须进行修正才能应用于多孔隙射流。Chien等人[8]以FC72为工质,对铜基直肋和针肋表面上的自由式和受限式的饱和射流沸腾传热进行了研究,结果表明射流孔个数越多,传热性能越好,肋面积增加比(传热面积/基底面积)越大,相同壁温下的热流密度越高,因此采用高深宽比的肋,可以强化射流沸腾传热。

以上文献分析表明,自由式、浸没式和受限式射流沸腾具有不同的沸腾换热特性,换热系数和临界热流密度关联式不具通用性,阵列射流和单孔射流也有所区别。另外,目前射流冷却研究普遍采用了水、电子冷却液(如 FC72,PF5052等)或制冷剂作(如R113,R134a等)为工质,由于水的凝固点为0℃,无法应用于0℃以下的低温环境,而电子冷却剂和制冷剂的表面张力、汽化潜热以及导热系数都较低,其传热系数和临界热流密度都远不如水,而且这些工质的表面张力低,浸润性好,容易发生壁温过冲和沸腾滞后等对实际应用不利的现象。本文以质量浓度为43%的乙二醇水溶液(凝固点温度-25.3℃)为射流冷却工质,根据导热系数、汽化潜热,以及表面张力等物性参数,通过沸腾相变的一般性原理可以推测乙二醇水溶液的沸腾传热性能应该远高于电子冷却剂和制冷剂。虽然乙二醇水溶液作为发动机防冻剂广为使用,已有文献[9-10]对其流动沸腾特性进行过一些研究,但是对射流沸腾还没有公开文献进行过报导。

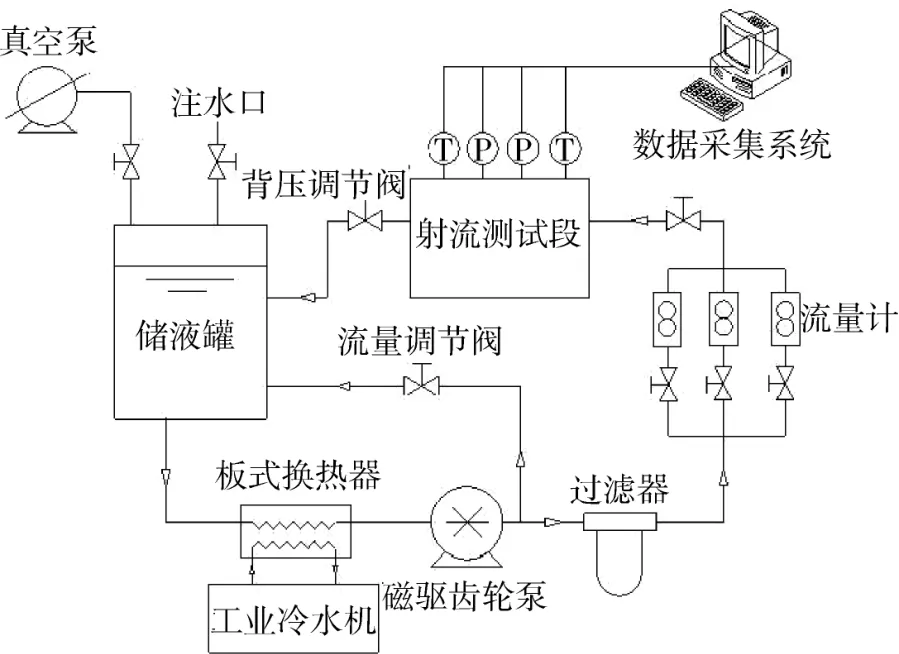

2 实验系统和测量方法

射流冷却实验系统如图1所示。冷却循环路主要包括储液罐、水泵、射流测试段、换热器、流量计、过滤器以及调节阀门等。系统运行时,从射流测试段出来的热流体,通过节流阀门进入储液罐,然后经过水冷式板式换热器冷却到预定温度后,通过水泵提压,流经过滤器和流量计,进入射流段,从而完成一次循环。由于本研究的液体射流冷却具有很大的过冷度,在射流段测试段内相变产生的气泡在离开加热面不远处,将很快被射流液体本身凝结,从而使得汽液两相流只存在于射流测试段内。为了准确控制射流流量,除了通过变频器控制泵的转速外,还在水泵出口和储液罐之间设置了旁路,通过调节旁路上的阀门开度,可以更为精确地调节射流流量。射流入口温度通过板式换热器冷却水的入口温度来调节。因为储液罐内为汽液两相,其压力由相平衡温度决定,所以通过调节测试段和储液罐内之间的阀门开度实现射流测试段内的相变压力控制。

图1 封闭式射流冷却实验系统结构图Fig.1 Schematic of closed cycle of jet cooling experiment system

如图2(a)所示,射流测试段主要由射流出口层、射流入口层、射流缓冲腔、射流孔板以及射流表面(加热面)和射流孔板层围成的射流腔组成。液体从射流入口层的侧面进入,折向后垂直进入射流缓冲腔(图中箭头所指为流体流动方向),为了避免射流流体直接冲击射流孔板,造成射流流量在孔隙间的分配不均,射流缓冲腔的截面尺寸和容积都相对较大,从而使从入口层进入的流体被减速到很低的流速,以保证射流腔体内近射流孔处的压力基本一致。射流腔体内的流体在压差的作用下,通过射流孔板层,射流到加热表面上对其进行冷却;如图2(b)所示,流体通过加热面层和射流孔板层之间的间隙(射流距离),然后再往上折返,分别经过射流孔板层、射流缓冲腔、射流入口层,最后汇聚到射流出口层,从其侧面布置的出口处流出。为了保证系统的密封性,各层之间采用硅胶密封垫圈进行密封连接。除了射流孔板采用铝板加工外,射流段各层的材料均采用G-10玻璃纤维板材。

图2 射流测试段示意图Fig.2 Schematic of test section for jet impingement cooling

图2(c)所示为射流孔板示意图,两种射流孔板的尺寸与加热面的尺寸相等,均为20 mm×40 mm。左侧的射流孔板直径d=1mm,S/d=5,S为射流孔间的孔距此时射流孔数N=32个,右侧的射流孔板直径d=1 mm,S/d=4,此时射流孔数 N=50个,图2(b)所示为射流腔局部放大图,图中左侧为射流孔板的前视图,从图中可见,通过改变射流孔板下半部分的高度h就可以相应改变射流冷却系统的射流距离H。

实验的模拟热源由镍铬合金(Cr15Ni60)加热薄膜提供,电阻率为(1.12±0.06)μΩ·m,厚度为0.03 mm,实际加热面积为20 mm×40 mm,其电阻约为0.072 Ω,如图2(b)所示,通过齐平安装的方法安装于射流腔的底面,采用大功率直流电源供电。实验前,加热表面先用2000#砂纸打磨,然后利用蒸馏水将换热表面的残余物质冲洗干净。为了测量加热表面的温度,在加热表面的反面上布置了21个线径为0.127 mm的K型热电偶(标定后测量精度为±0.1℃),具体位置如图2(c)所示。

实验系统采用压力表来监测储液罐的压力和水泵出口的压力;采用压力传感器(压力测量范围为0—5×105Pa,精度为0.06%)来测量射流测试段出口和入口的压力,采用量程分别为0—60 L/h、0—150 L/h、0—400 L/h的玻璃转子流量计来测量不同流量范围的射流流量,以保证测量精度;采用铠装热电偶(标定后精度为0.1℃)测量射流测试段入口和出口处的温度。除了压力表和流量计,所有热电偶的信号和压力传感器的信号都通过Keithly 2700数据采集仪获得并传输到电脑中存储。

3 实验结果与分析

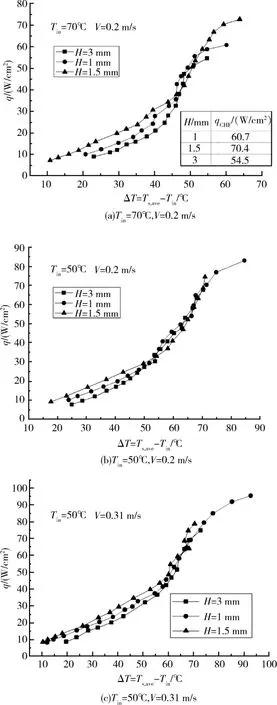

图3所示为射流距离H分别为1、1.5和3 mm,在不同的射流速度V、入口温度Tin下,壁面平均温度Ts,ave和射流入口温度Tin的差ΔT和热流密度q的关系。可见,在热流密度较小时,q-ΔT曲线几乎呈线性,换热处于单相对流换热段,射距为1.5 mm的沸腾曲线在最左边,射距1 mm的沸腾曲线在中间,射距3 mm的沸腾曲线在最右边,这表明在单相换热段时,射距1.5 mm时射流冷却的平均换热系数最高,射距1 mm的传热系数次之,射距3 mm时传热系数最低,说明对于单相射流换热,存在最优的射流距离使得换热效果最佳。当热流密度q达到一定值时各条q-ΔT曲线都开始变陡,表明开始出现了核态沸腾,此时不同射距下的曲线的差距逐渐变小,并几乎出现重合现象,这表明随着核态沸腾的发展,平均传热系数趋于一致。因此,在本文研究的工况范围内,射流距离对于充分核态沸腾换热的影响很小。当热流密度继续增加时,此时不同射距之间的传热系数又开始出现了差别,并逐渐变大,当热流密度达到某个值时,都出现了ΔT的急剧上升,这是临界热流密度出现的标志;之后,加热薄膜被烧坏,无法继续实验。由图3(a)中的表格可见,射距为1.5 mm时的临界热流密度最大,其次为射距1 mm,射距3 mm的临界热流密度最小。这表明射流距离对于核态沸腾后期的传热系数和临界热流密度具有重要的影响。分析其原因,主要是因为当射流距离较小时,射流对气泡的冲击变得比较剧烈,有利于提高临界热流密度,但是如果距离太小,不利于气泡的排除,反而会造成临界热流密度的降低。因此,对于受限式射流沸腾,射流距离的选择非常重要。

图3 不同射距下的沸腾曲线Fig.3 Boiling curve under different jet-to-target spacing

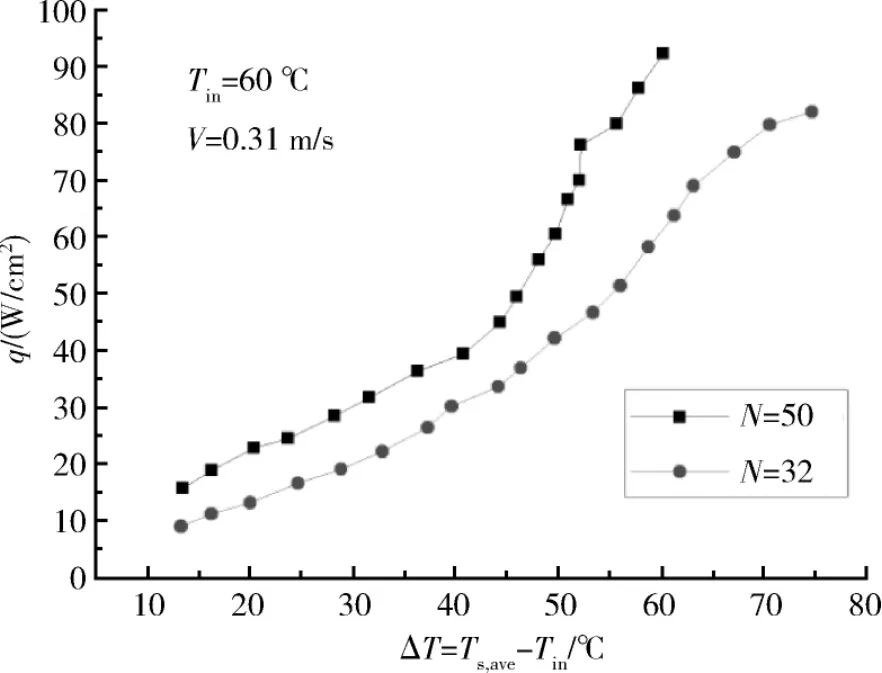

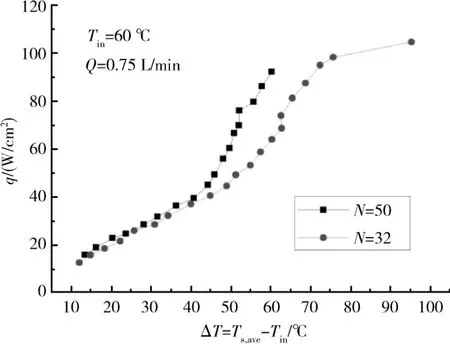

图4所示为射流速度V=0.31 m/s,入射温度Tin=60℃,不同射流孔数N=32、50的实验条件下的沸腾曲线。由于孔径相同,孔数不同,相同射流速度下两者射流流量有较大不同,50个孔时的射流流量要远大于32个孔时的射流流量。由图可见,相同流速和过冷度的实验条件下,孔数越多,沸腾曲线越靠左,表面平均壁面温度与入射温度之差ΔT越小,在单相区和两相区,相同射流流速下,射流孔数越多,传热系数越大。

图4 Tin=60℃,V=0.31 m/s时不同射流孔数下的沸腾曲线Fig.4 Boiling curve under different jet-to-jet spacing at Tin=60℃,V=0.31 m/s

图5所示分别为射流流量Q=0.75 L/min,入射温度Tin=60℃,不同射流孔数N=32、50的实验条件下的沸腾曲线。根据计算,当射流流量Q=0.75 L/min时,射流孔数为32个和50个的射流速度分别为0.5 m/s和V=0.3 m/s。由图可见,在射流单相换热段,不同孔数的曲线之间的差距并不大,孔数多的平均传热系数稍高。这说明孔数对射流单相换热段的换热性能影响并不明显。当曲线进入核态沸腾区之后,两条曲线之间的差距明显增大,射流孔数多的平均传热系数要大于射流孔数少的。32个射流孔在热流密度为95 W/cm2时已经出现了临界热流密度,而此时50个射流孔仍处核态沸腾区。这说明射流孔数对临界热流密度也有一定影响,孔数越多,临界热流密度越大。

图5 Tin=60℃,Q=0.75 L/min时不同射流孔数下的沸腾曲线Fig.5 Boiling curve under different jet-to-jet spacing at Tin=60℃,Q=0.75 L/min

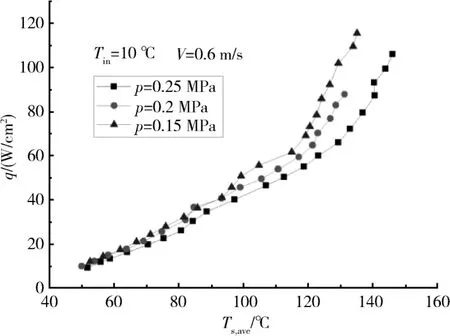

图6所示为不同系统压力下对应的q-Ts,ave曲线,Ts,avg为壁面平均温度。不同系统压力下乙二醇水溶液的饱和温度有差别,当系统压力等于150 kPa时,乙二醇水溶液的饱和温度为118℃;p=200 kPa时,Tsat=127℃;p=250 kPa时,Tsat=135℃。从图中的壁温随热流密度的曲线可以明显看到单相换热区到两相换热区的转变,即壁面温度随热流密度的变化速度减小。系统压力等于150 kPa时射流冷却实验进入两相区时的壁面温度约为113℃,而系统压力等于250 kPa时射流冷却进入两相区的壁面温度约为130℃,这两个温度都低于相应的饱和温度118℃和135℃。出现上述现象的原因在于,射流滞止区(射流中心冲击区域)的传热系数较大,壁面温度较低,而且由于射流引起的滞止压力较大,所以当核态沸腾在偏离射流滞止区域的加热面上开始时,射流中心区域仍为单相对流传热,壁面温度低于饱和温度,因此使得乙二醇水溶液在加热表面平均温度低于饱和温度的情况下,平均温度曲线已表现出了相变换热的现象。由图6还可以发现,当射流换热都处于单相段时,不同系统压力下的壁面温度的差距很小,几乎重合;当热流密度大到一定程度时,压力低的射流开始出现相变换热,换热系数开始明显变大,而此时压力较高的射流仍处于单相换热,换热系数系数基本保持不变,因此相同热流密度下的壁温开始出现了差距。当热流密度大到,尽管所有压力对应下的射流都出现了相变换热,但是由于压力高的射流的饱和温度高,因此其壁面温度仍高于压力低的射流。

图6 Tin=10℃,V=0.6 m/s时不同系统压力下的沸腾曲线Fig.6 Boiling curve under different system pressure at Tin=10℃,V=0.6 m/s

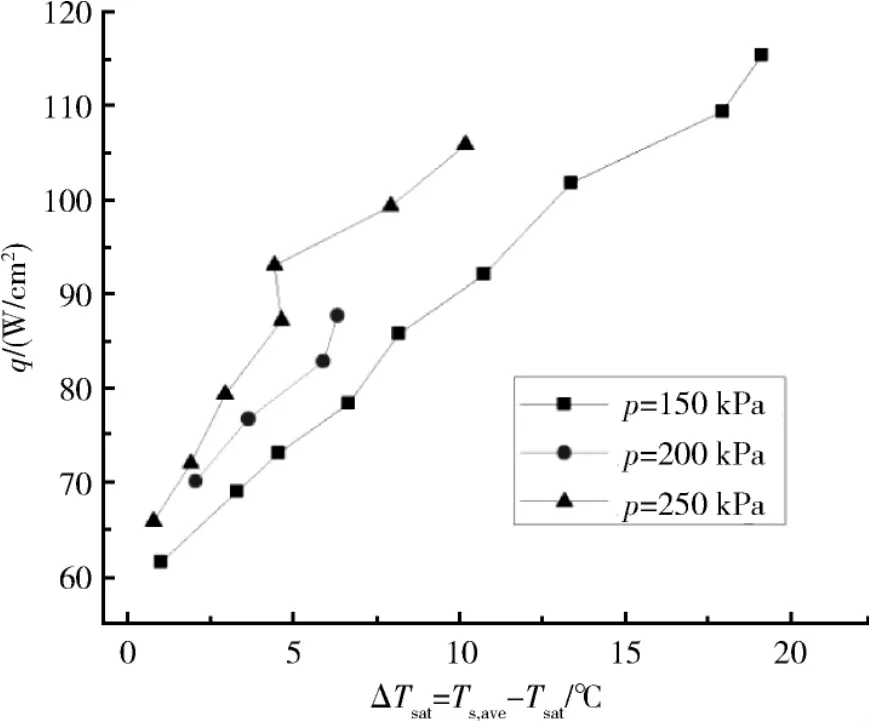

图7所示为加热面有核态沸腾发生时,壁面平均温度Ts,ave和射流饱和温度Tsat的差ΔTsat(即平均壁面过热度)和热流密度q的关系图(q-ΔTsat)。如图所示,前阶段各条q-ΔTsat曲线比较陡,后阶段各条曲线开始变平缓(平均壁面过热度随热流密度的增加而上升的速度变大),这表明一开始有更多的加热面出现了核态沸腾,所以传热系数增大,而当所有加热面都出现核态沸腾后,随着热流密度的继续上升,核态沸腾传热系数出现了下降。由图7还可以发现,系统压力越高沸腾曲线越靠左,表明相同热流密度q对应的ΔTsat越小,核态换热系数越大,这和核态沸腾的理论是一致的。

4 结论

建立了闭式循环的射流冷却实验系统,针对20 mm×40 mm的加热面,射距和孔径比值H/d=1、1.5、3,孔间距和孔径比值 S/d=4、5,孔数 N=32、50的多种射流结构,以质量浓度为43%的乙二醇水溶液作为射流工质,在不同的射流速度、射流工质过冷度下和测试段出口压力下,对受限式阵列射流冷却单相/两相传热性能进行了实验研究。结果表明:

图7 Tin=10℃,V=0.6 m/s时不同系统压力下的传热系数曲线Fig.7 h-t curve under different system pressureat Tin=10℃,V=0.6 m/s

对于单相冷却段:

(1)在相同的射流速度下,射流孔数越多平均换热系数越大,但在相同的射流流量下,射流孔数对平均换热系数的影响较小;

(2)系统压力对单相换热段的换热系数影响不大;

(3)3种射距比较,射距1.5 mm换热效果最好,平均换热系数最大,表明存在最佳射流距离。

对于相变换热段:

(1)射流距离对充分发展核态沸腾段的换热系数影响不大;

(2)其它条件相同下,系统压力越大,核态沸腾段的换热系数越大;

(3)相同射流速度或流量下,射流孔数越多,核态沸腾换热系数越大;

(4)相同流量或相同流速下,射流孔数越多,临界热流密度越大;

(5)随着射流距离的增加,临界热流密度先上升后下降。

1 Monde M,Katto Y.Burnout in a high heat-flux boiling system with an impinging Jet[J].International Journal of Heat and Mass Transfer,1976,21:295-305.

2 Wolf D H,Incropera F P,Viskanta R.Local Jet Impingement Boiling Heat Transfer[J].International Journal of Heat and Mass Transfer,1996,39(7):1395-1406.

3 Ma C F,Bergles A E.Jet impingement nucleate boiling[J].International Journal of Heat and Mass Transfer,1986,29(8):1095-1101.

4 Cardenas R,Narayanan1 V.Heat transfer characteristics of submerged jet impingement boiling of saturated FC-72[J].International Journal of Heat and Mass Transfer,2012,55:4217-4231.

5 Shin C H,Kim K M,Lim S H,et al.Influences of nozzle-plate spacing on boiling heat transfer of confined planar dielectric liquid impingingjec[J].International Journal of Heat and Mass Transfer,2009,52:5293-5301.

6 Ndao S,Lee H J,Peles Y,et al.Heat transfer enhancement from micro pin fins subjected to an impinging jet[J].International Journal of Heat and Mass Transfer,2012,55(1-3):413-421.

7 Meyer M T,Mudawar I,Boyack C E,et al,Single-phase and twophase cooling with an array of rectangular jets[J].International Journal of Heat and Mass Transfer,2006,49(1-2):17-29.

8 Chien L H,Chang C Y,An experimental study of two-phase multiple jet cooling on finned surfaces using a dielectric fluid[J].Applied Thermal Engineering,2011,31:1983-1993.

9 Kandlikar S G.Boiling Heat Transfer in Binary Systems:Part I-Pool Boiling[J].ASME J.Heat Transfer,1998,120:380-387.

10 Kandlikar S G.Boiling Heat Transfer in Binary Systems:Part II Flow Boiling[J].ASME J.Heat Transfer,1998,120:388-394.

Parametric study on confined jet array impingement boiling of aqueous ethylene glycol solutions

He WeiHong Fangjun Zhang Chaoyang

(Ministry of Education Key Laboratory of Power Machinery and Engineering School of Mechanical and Power Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

A closed-loop experimental setup was built for the study of the confined jet array impingement boiling of 43%mass concentration aqueous ethylene glycol solution.The rectangular heating surface is 20 mm by 40 mm and the in-line jet array has the jet orifice diameter d=1mm,the dimensionless jet-to-target spacing H/d=1,1.5 and 3,and the dimensionless jet-to-jet spacing S/d=4 and 5.The experiments were performed at different system pressure,jet impingement velocity and inlet sub-cooling.The experimental results show that in single-phase convective cooling regime,the smaller the jet-to-jet spacing,the larger the heat transfer coefficient,and there is an optimal jet-to-target spacing that makes the heat transfer best.In nucleate boiling regime,the jet-to-target distance has negligible effects in the range of experimentally tested parameters,but has an important influence on the critical heat flux(CHF).The higher the system pressure and the smaller the jet-to-jet spacing,the larger the heat transfer coefficient.

aqueous ethylene glycol solution;confined;jet impingement;boiling;critical heat flux

TB61,TB66

A

1000-6516(2013)05-0046-06

2013-05-14;

2013-10-15

上海航天技术研究院-上海交大航天先进技术联合研究中心资助项目(USCAST2012-03)。

何 为,男,27岁,硕士研究生。