低能同步辐射CCD冷却系统设计与实验研究

2013-09-17张洋洋洪国同杨彦佶

高 昶 张洋洋 洪国同 杨彦佶

(1中国科学院理化技术研究所空间功热转换技术重点实验室 北京 100190)

(2中国科学院大学 北京 100049)

(3中国科学院高能物理研究所 北京100049)

低能同步辐射CCD冷却系统设计与实验研究

高 昶1,2张洋洋1,2洪国同1杨彦佶3

(1中国科学院理化技术研究所空间功热转换技术重点实验室 北京 100190)

(2中国科学院大学 北京 100049)

(3中国科学院高能物理研究所 北京100049)

根据低能(LE)同步辐射电荷耦合元件(CCD)器件冷却要求设计了一套方便拆装的冷却系统,并且通过漏热计算选择了配套的脉冲管制冷机。分析模拟了CCD器件表面及其安装底板的温度均匀性。对关键部件制冷机性能进行了测试,得到不同功率下的降温曲线,采用组合控温方式能够方便调节CCD器件至指定温度,在控温仪的自动控制下达到较高的控温精度。冷却系统工作温度范围为-100℃至室温。

CCD器件 脉冲管制冷机 冷却系统控温

1 引言

CCD是20世纪70年代初期发明的新一代光电传感器件[1],广泛应用在光学遥测技术、光学与频谱望远镜和高速摄影技术中。应用在航天领域的探测方面时,为了降低红外线干扰,常常以液态氮[2]或半导体冷却。为了固定成像位置,还需要防止震动的影响。液氮冷却虽然方便,但对于长时间的工作条件需要不断补充,增加了设备质量和体积要求。机械制冷机取代液氮冷却的优点早就为众人所知[3],具有体积重量小、振动噪音小、工作温度调节灵活、工作寿命长、可靠性高的优点。近年来采用低温制冷机来满足低温电子器件的制冷要求成为研究热点,本文的冷却对象CCD器件外形尺寸为78 mm×78 mm×5 mm,发热量为0.3—1.2 W,要求温度从-100℃至室温可连续调节。

2 冷却系统

2.1 结构设计

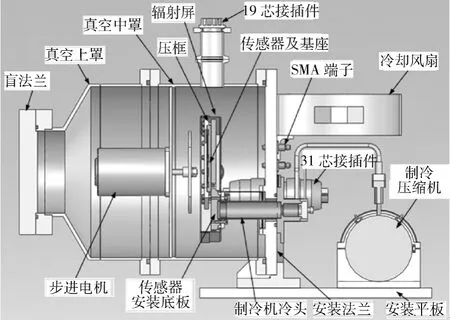

LE同步辐射CCD冷却系统包括冷却系统主体、脉冲管制冷机、散热风扇、制冷机驱动电源、控温仪、以及真空泵、计算机数据采集系统等辅助设备。如图1所示,冷却系统主体由CCD传感器及其基座、传感器安装底板、辐射屏、制冷机冷头、制冷压缩机、安装法兰、真空罩等组成。制冷机的冷头冷端与传感器安装底板直接接触,将冷量传递给安装底板。底板上安装传感器及其基座,传感器温度随底板的温度降低而达到所需要的制冷温度。在安装底板外围设置了辐射屏,既减少外界室温环境对底板及传感器的辐射热,同时也减少传感器内部的温度梯度,提高其温度均匀性。传感器基座、辐射屏等随安装底板均由低热导率支撑筒固定在安装法兰上。在制冷机的冷头热端和压缩机上部设置了轴流风扇,为其提供散热。

2.2 温度测量与控制

在传感器基座上安装温度计和加热器,用于对CCD传感器的实际工作温度进行测量和控制。为保证可靠性,在传感器基座上安装2支温度计,既可以测量其温度均匀性,还可以互为备份。

控温系统由控温仪、加热器、温度计组成。控温仪选用美国Lakeshore公司的336型控温仪。控温方式为脉冲管制冷机手动粗调与加热控温自动精调相结合。首先根据实际需要将制冷机输入功率调节到所需要的值,保证制冷机的制冷量能够达到所要求的制冷温度以下,然后启用336型控温仪的自动控温模式,对其进行加热自动控制。这种工作方式的控温精度高,能够满足的工作温度范围广,加热功率小。

温度计选用圆柱状PT100铂电阻,直接插入传感器基座内。加热器为薄膜加热器,粘贴在传感器基座的背面,加热电阻为36 Ω,最大加热功率设定为10 W。温度计和加热器的安装位置如图2。

图1 冷却系统主体Fig.1 Schematic diagram of cooling system

图2 温度计与控温加热器安装位置Fig.2 Installation location of thermometer and heater

3 漏热计算及温度均匀性分析

3.1 漏热计算

3.1.1 导热

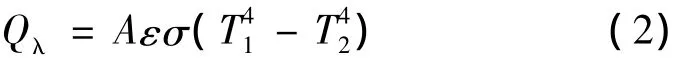

忽略薄膜电缆和温度计引线的传导漏热,则导热只有传感器基座的支撑漏热,该支撑采用不锈钢材料。根据导热计算公式(1),得到支撑传导漏热为0.66 W。

3.1.2 辐射

传感器组件外部设置辐射屏,传感器组件全部包裹在该辐射屏内部,其温度比传感器组件高约10 K。两个表面的辐射传热量计算较为复杂,当一个表面被另一个大得多的表面包围时可按式(2)近似处理[4],这部分漏热最终传递到制冷机冷指。辐射屏内外表面抛光镀金,辐射屏外表面和真空罩内表面发射率取0.1。根据辐射换热计算公式(2),得到辐射漏热量约1.56 W。3.1.3 CCD焦耳热

单个CCD器件工作时发热量为0.3 W,4个CCD同时工作时发热量为Qj=1.2 W。3.1.4 总漏热

从上述计算可知,低温部件的总漏热约为3.5 W,为此,应选择制冷机在173 K的制冷量应大于3.5 W。

3.2 温度均匀性分析

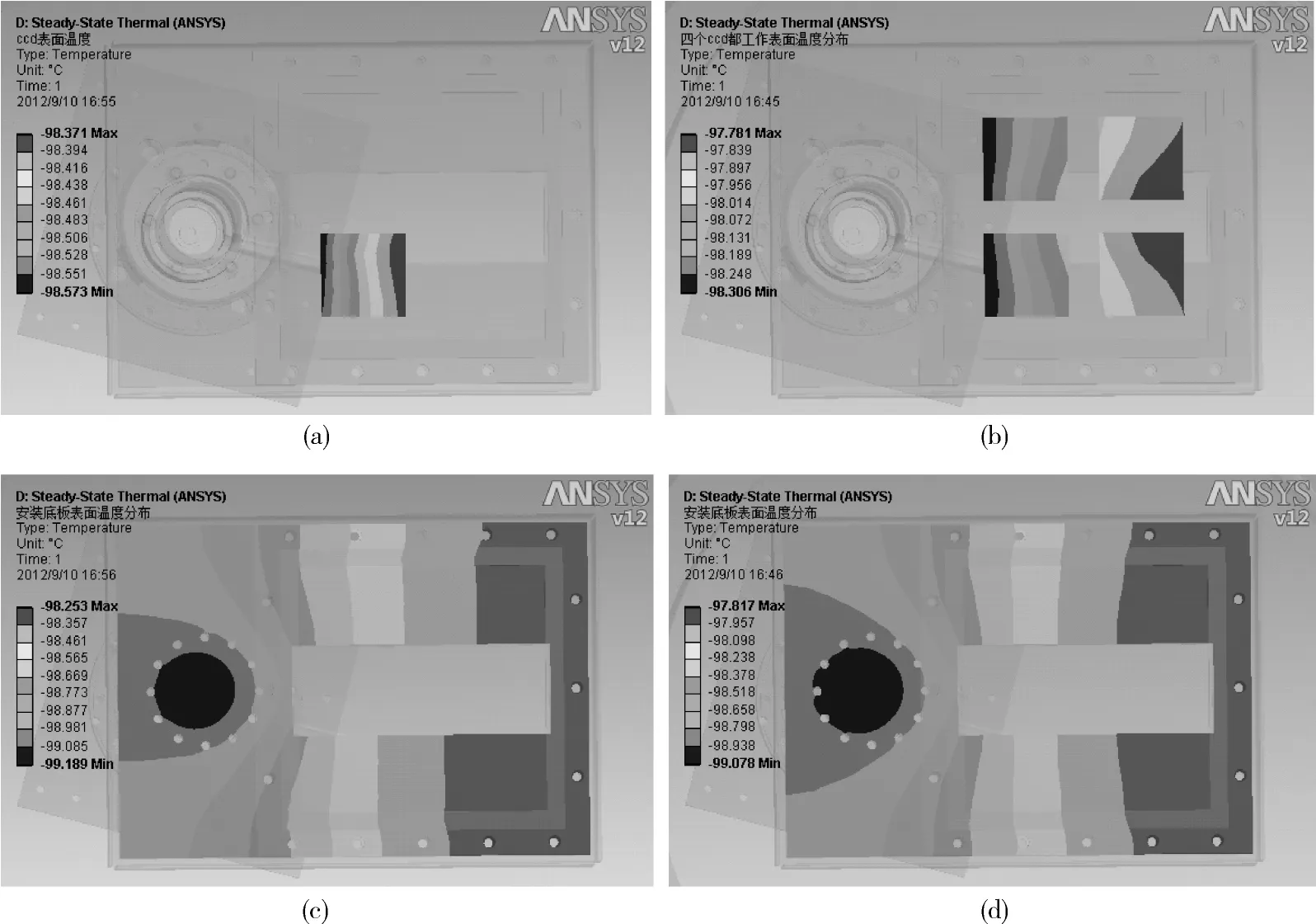

传感器安装底板为一长条形紫铜板,一侧圆形凹槽为制冷机冷指安装面,用于与制冷机冷指端面连接;另一侧用于安装传感器组件,传感器组件安装面下方中间开槽,以便传感器安装时其背面的接插件引线能够穿过。传感器组件由矩形排列的四组器件组成,四组器件可单独工作,也可同时工作。通过Ansys软件模拟分析四组器件同时工作和左下角器件单独工作时的安装底板表面和器件表面的温度分布情况,计算结果如图3所示,两种工作情况下的CCD器件和安装底板的最大温差如表1所示。

图3 温度分布图(a)左下角CCD独立工作时传感器的表面(b)四组CCD同时工作时传感器的表面(c)左下角CCD独立工作时传感器安装底板的表面(d)四组CCD同时工作时传感器安装底板的表面Fig.3 Temperature distribution

表1 不同工作状态下温度分布计算结果Table 1 Temperature distribution under different working conditions

4 制冷机选型与性能测试

制冷机选用的长寿命脉冲管制冷机为成熟产品,制冷机性能为5 W/80 K,能够满足本系统的降温和连续工作的要求。制冷机冷指和压缩机的实物照片如图4所示。制冷机冷指直接插入真空室内,与CCD传感器安装底板背面接触,将冷量传递给传感器安装底板,对其降温制冷。与制冷机匹配的驱动调节电源能够调节制冷机工作电压,从而改变制冷机的输入功率而调节实际的制冷量大小,达到小于4 K/min的降温速率要求。

图4 5 W/80 K脉冲管制冷机照片Fig.4 Photo of 5 W/80 K pulse tube refrigerator

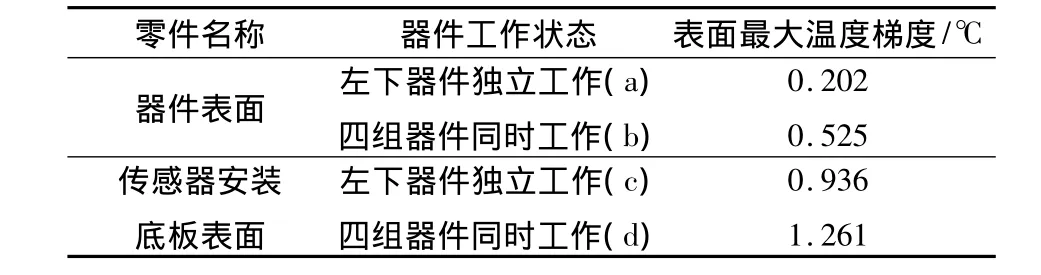

按照脉冲管制冷机的性能测试规范,对其性能进行了多次实验测试。制冷机的充气压力为3.6 MPa,环境温度约20℃,制冷机热端采用风冷。结果如图5所示,可以看出,制冷机在60 W输入功率下,110 K制冷温度下可以提供3.8 W的制冷量,完全满足3.5 W/173 K的制冷需求,并有足够的富裕量。

5 冷却系统性能测试结果及分析

将冷却系统与脉冲管制冷机组装并进行真空检漏,漏率满足小于1×10-9Pa·m3/s的要求后,连接好控温仪和加热器,进行整个系统的性能测试实验。

图5 脉冲管制冷机性能测试结果Fig.5 Performance test results of pulse tube refrigerator

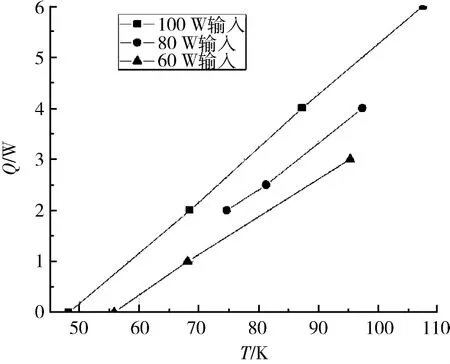

实验包括降温速率实验、控温稳定性实验、加热复温实验。实验过程中CCD器件安装底板的实时温度曲线如图6(a)所示。约第15 min时开启制冷机,制冷机经历一个缓慢启动过程后加大输入功率至80 W,当到达172.6 K(-100.55℃)时减小输入功率至40 W左右,再经历过4次调节制冷机输入功率的控温实验,如图6(b),经历几分钟CCD安装底板温度就趋于稳定。控温结束后关闭制冷机,更改控温点为300 K,随即控温仪自动开启最大加热量10 W进行加热复温,直至温度达到300 K自动停止加热,到此实验结束。

图6 CCD器件安装底板实时温度变化曲线(图b为图a的部分放大)Fig.6 Temperature change curve of CCD device mounting plate

在173 K的控温点上,改变制冷机的输入功率,CCD器件安装底板的温度会发生一些波动,但是控温仪会迅速调整加热量以保持温度稳定,一般10 min以内就能够达到初始稳定状态,即温度波动小于0.01 K。

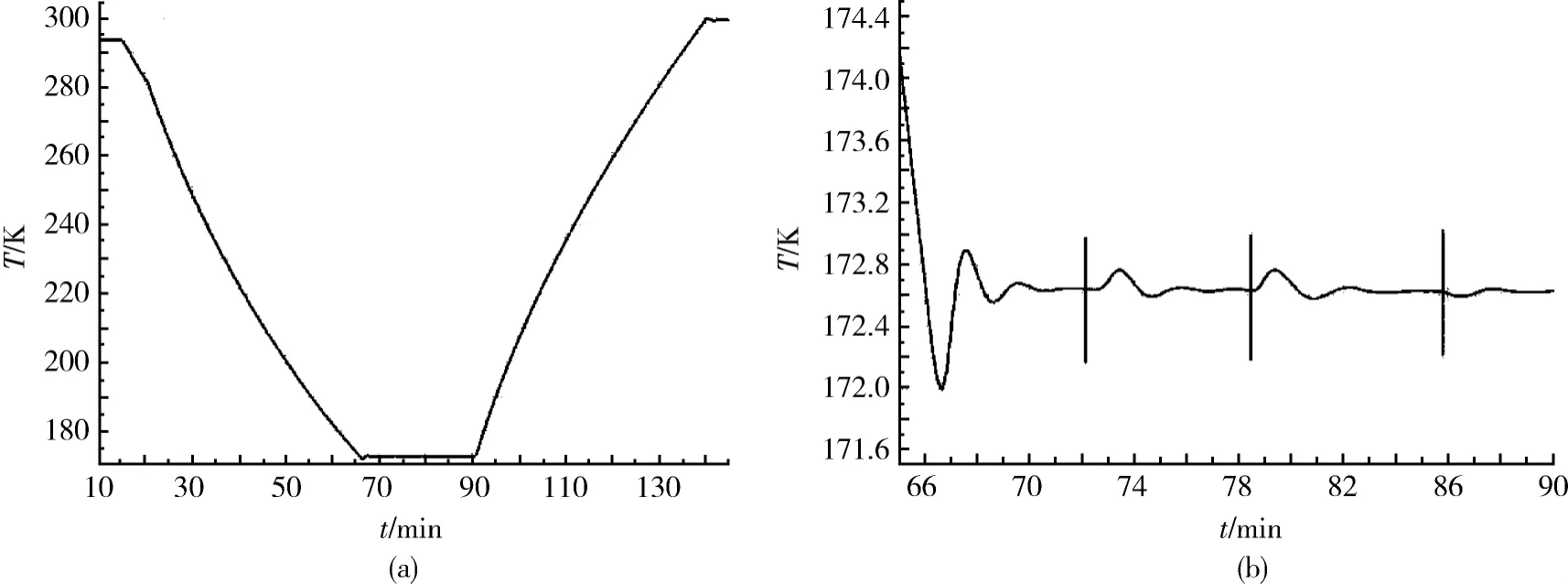

对于制冷机不同的输入功率,进行了CCD器件安装底板的降温速率测试,如图7。所示。从初始室温292 K附近冷却降温到173 K控温点,60、80和100 W的制冷机输入功率对应的降温时间分别为67、53和42 min,相应的平均降温速率约为1.8、2.2和3 K/min,并且相应的局部最大降温速率为3、4和4.6 K/min。可见,80 W以下输入功率可以满足CCD冷却速率小于4 K/min的要求。

图7 CCD器件安装底板的降温曲线Fig.7 CCD device mounting plate cooling curve

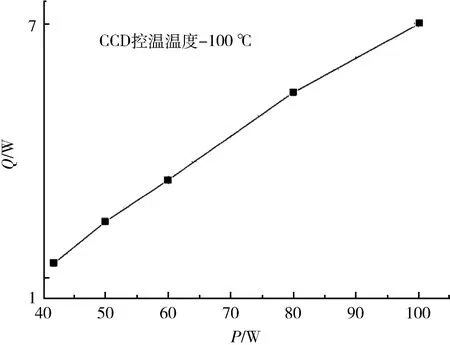

实验前期,CCD器件本身还未安装,因此设定CCD器件安装底板控温点为173 K(即-100℃),测量制冷机不同的输入功率对应的可用制冷量(即可用来消除CCD工作的发热量),图8所示。可以看出,即使在40 W输入功率下制冷机的可用制冷量也大于1.2 W需求,随着输入功率增加,其可用制冷量也继续增加,完全可以满足CCD传感器最低173 K的冷却需求。并且控温点的温度升高,可用制冷量也随之增加。因此,对于不同的控温点(173—300 K之间),即使制冷机的输入功率仅为40 W,可用制冷量也都能满足1.2 W的CCD发热量冷却需求。此外,如果想进一步拓展173 K以下的制冷温度,可以通过增加制冷机输入功率来实现。如输入功率增加至80 W时,CCD器件安装底板的温度最低可以达到123 K。

图8 不同输入功率下可用制冷量Fig.8 Available cooling capacity under various input power

6 结论

(1)根据CCD传感器的冷却要求,确定了LE同步辐射CCD冷却系统的技术方案,设计了系统结构,计算了系统漏热,选择了脉冲管制冷机。

(2)控温方式采取了脉冲管制冷机手动粗调与加热控温自动精调相结合方案,其调节温度的范围广、精度高,可实现CCD工作在室温至173 K之间的任何温度并维持稳定,温度波动小于0.01 K/h。

(3)实验测试了冷却系统的各项性能指标,通过调节制冷机的输入功率可以有效控制制冷机的制冷量,将CCD传感器降低到需要的温度。

1 闫 慧.基于CCD的近红外光谱仪的测控系统的设计[D].长春:吉林大学,2007.

2 佚 名.红外CCD封装致冷用多元金属杜瓦瓶[J].半导体光电,1986,7(1):1.

3 陈国邦,汤 珂.小型低温制冷机原理[M].北京:科学出版社.2009.

4 许国良,王晓墨,邬田华,等.工程传热学[M].北京:中国电力出版社,2005.

Design and experimental research of a cooling system for LE synchrotron radiation CCD detectors

Gao Chang1,2Zhang Yangyang1,2Hong Guotong1Yang Yanji3

(1Key Laboratory of Space Energy Conversion Technology,Technical Institute of Physics and Chemistry,

Chinese Academy of Sciences,Beijing 100190,China)

(2University of Chinese Academy of Sciences,Beijing 100049,China)

(3Institute of High Energy Physics,Chinese Academy of Sciences,Beijing 100049,China)

According to the cooling requirement of LE synchrotron radiation charge-coupled Device CCD detectors,a cooling system has been designed and tested.The cooling system uses a pulse tube refrigerator as cooling source and is convenient to assemble and disassemble.The surface temperature uniformity of the CCD detector assembly and its mounting plate was simulated.The cooling curves under different power were obtained by using the selected refrigerator.Appropriate temperature control method can easily adjust the temperature of the CCD detectors to the specified temperature in a higher control precision with the help of a temperature controller.The operating temperature range of the system is from-100℃to room temperature.

CCD detector;pulse tube refrigerator;cooling system;temperature control

2013-07-25;

2013-10-15

高 昶,男,24岁,硕士研究生。

TB651

A文章编号:1000-6516(2013)05-0028-05