静电驱动裂纹微悬臂梁结构振动特性分析

2013-09-15刘素娟齐书浩张文明

刘素娟,齐书浩,张文明

(上海交通大学 机械系统与振动国家重点实验室,上海 200204)

微悬臂梁是MEMS器件中最典型的结构之一,最早应用于原子力显微镜中,被用来进行微小力的检测和微观表面成像等功能[1-2]。随着 MEMS技术的发展,微悬臂梁作为一种新型检测元件和传感元件得到了越来越广泛的应用。

在微尺度下,静电力存在着诸如吸合效应、固有非线性及刚度软化等非线性特性。许多学者在这些方面做了大量的研究。Sayanu等[3]基于集总模型推出两端固支梁和悬臂梁的吸合电压的表达式,利用等效刚度,研究了静电激励两端固支梁和悬臂梁的吸合电压。Slava等[4]充分考虑非线性静电力、压膜阻尼以及转动惯量的影响,研究了静电激励微梁的吸合动力学。Fadi等[5]研究了静电驱动共振传感器的非线性共振和吸合效应,从理论和实验角度分析了主共振、超谐波共振次谐波共振和吸合现象。Zhang等[6]研究了参数激励下共振质量传感器的非线性动力学特性,包括立方刚度和静电刚度对谐振器动力学响应的影响,研究发现,机电耦合产生的非线性因素对传感器的稳定性有一定的影响。正确预测挤压膜阻尼对于MEMS器件设计是至关重要的,李普等[7]从弹性微梁振动方程和雷诺方程的耦合关系出发,提出了新的弹性悬臂梁挤压模阻尼解析模型,结果表明,相对其它模型,该模型的计算精度有较明显的提高。

无论是理论研究还是工程应用,固体结构中的裂纹仍然是一个基本问题。裂纹会出现在结构元件中,由材料内部初始缺陷或在其使用寿命期间由疲劳引起,导致结构动力学特征的改变。很多学者在这方面进行了研究,并根据结构振动特性的改变提出了损伤检测的方法[8-9]。Fernandez-Saez 等[8]采用弹性旋转弹簧模拟裂纹的作用,提出了使用影响函数法来计算裂纹Euler-Bernoulli梁的特征值问题的方法,并通过该方法得出裂纹Euler-Bernoulli梁弯曲振动的固有频率近似解。Andreaus等[10]分析了谐波激励下裂纹悬臂梁非线性响应的特有特性,结果表明,在次谐波和超谐波激励下,由于裂纹的存在,系统表现出的周期倍增和准脉冲行为特性,这些特性可用于结构的损伤识别。刘文光等[11]采用复数阻尼理论,研究了裂纹位于悬臂梁根部并受横向载荷时梁的结构振动,使振动分析与疲劳裂纹扩展寿命估算同步进行,提出了一种含裂纹结构的振动疲劳分析思路。Loutridis等[12]采用瞬时频率研究了谐波激励下裂纹悬臂梁的振动特性,提出了梁结构中裂纹识别的一种新方法。

目前,在静电驱动裂纹微器件的振动特性分析方面的研究较少[13-15]。Loya 等[13]基于非局部弹性理论建立了裂纹Euler-Bernoulli微纳米梁模型,研究了裂纹位置、开裂程度及非局部效应对简支和两端固定裂纹微纳米梁的弯曲振动的影响。Ke等[14]基于Timoshenko梁理论研究了裂纹深度、裂纹位置、裂纹个数、材料特性、梁的细长比及边界支撑条件对功能梯度材料含常开边裂纹微梁的弯曲振动和弹性屈曲的影响。Hasheminejad 等[15]基于 Euler-Bernoulli梁理论,采用转动弹簧模型研究了受表面效应影响的裂纹纳米梁的自由振动。以上研究主要集中在裂纹微纳米梁的自由振动,而作为MEMS器件主要驱动方式之一的静电驱动在微尺度下具有丰富的非线性特性,因此对静电驱动裂纹微器件的振动特性进行分析具有重要的意义。

本文基于Euler-Bernoulli梁模型,采用无质量弹性转动弹簧模型模拟裂纹,考虑压膜阻尼的影响,对静电驱动裂纹微悬臂梁系统建立动力学模型,研究裂纹开裂程度、裂纹位置、激励电压、电极间隙以及压膜阻尼对微悬臂梁固有频率和振动特性的影响,以及裂纹对吸合电压的影响。

图1 裂纹微悬臂梁及模型Fig.1 A cracked micro-cantilever beam[16] and model

1 裂纹微梁结构动力学建模与分析

1.1 耦合动力学模型

采用Euler-Bernoulli梁模型,静电驱动梁的振动控制方程为:

式中:E为梁的弹性模量,I=bh3/12为截面惯性矩,b和h分别是梁的宽度和厚度,ρ和A分别是材料密度和截面面积;是静电力产生的单位长度载荷[19],Vp为直流偏置电压,Vac为交流驱动电压幅值,ωe为驱动电压频率,ε0=8.85 ×10-12C2·N-1·m-2为真空介电常数,εr为相对介电常数,d0为初始时刻微梁与固定电极之间的距离。考虑普通矩形板压膜阻尼[19],其中μ =1.86 ×10-5N·S/m2为动力粘度

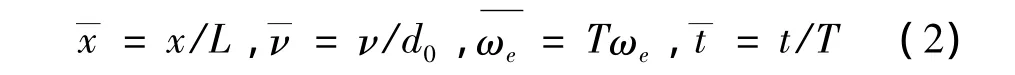

引入无量纲变量

由此,可得微梁动力学方程的无量纲形式为:

式中:α = ε0εrbL4/2dEI=6ε0εrL4/Eh3d,

0两部分组成,即:

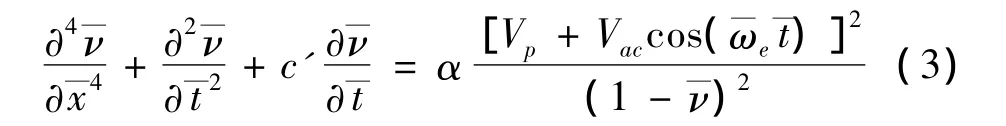

将式(4)代入式(3)右端项,按级数展开,并略去Δv—和Vac的高阶项得到微梁振动的动力学方程为:

1.2 裂纹微梁自由振动分析

自由振动分析是讨论微梁仅在直流偏置电压Vp作用下的振动,微梁的静态变形方程和动态振动方程分别为:

图1(a)为裂纹微悬臂梁实例,图1(b)为裂纹微梁模型,裂纹位于梁一端L1处,相对无量纲变量为lc=L1/L。模型中采用无质量转动弹簧模型模拟裂纹,该模型会引起位移一阶导数不连续,且不连续度与位移二阶导数成比例。自由弯曲振动情况下,相对转动弹簧的转角,纵向位移可忽略,因此,x=L1处转动弹簧转角的无量纲形式为[13]:

式中:kMM为弹性常数,表示裂纹开裂程度。

于是,裂纹梁的模态振动方程为:

相应方程的通解为:

式中:λ4=(B3+);C1,C2,C3,C4,C5,C6,C7,C8为待定常数,由裂纹梁边界条件及相容条件确定,即:

将式(15)代入方程(14)可导出一个线性系统方程组,它的行列式即系统特征方程,最终可确定系统的固有频率。

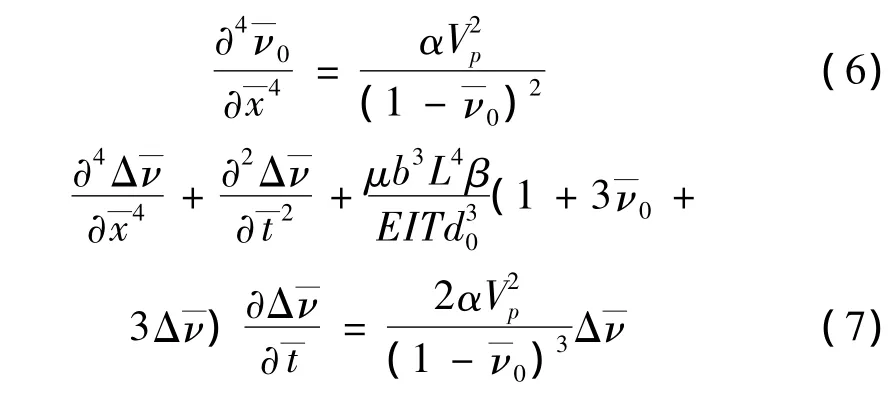

1.3 裂纹微梁受迫振动分析

由微梁的振动方程(5)可知,微梁的受迫振动微分方程为:

采用与自由振动分析相同的方法,得到微梁的振型方程与自由振动时相同,动态响应方程为:

式中,B1、B2的表达式与式(9)中相同,B4=

1.4 静电吸合效应

吸合电压可以表示为梁与固定电极之间间隙d0、梁的厚h和长度L的函数[17],将转动惯量 I=bh3/12代入函数,可得吸合电压与梁刚度EI、间隙d0、梁的宽度b和长度L的关系为:

式中:ε为介电常数。

由此,可得裂纹梁的吸合电压为:

式中:EIc是裂纹梁的抗弯刚度;对于悬臂梁,常数c=0.28[17]。

对于裂纹位于L1,深度为a的梁,在任意x处梁的刚度为[18]:

式中:C=(I-Ic)/Ic,Ic=b(h-a)3/12。Christides等[18]通过实验得到常数α的值为0.667。

结合式(18),(19),(20)可得,正则化吸合电压为:

2 数值仿真及结果分析

本文中梁的材料为硅,梁的尺寸和材料参数如下:L=200 μm,h=4.5 μm,b=80 μm,E=190 GPa,ρ=2 500 kg/m3。定义梁的正则化固有频率为ωc/ωn,其中ωc和ωn分别为裂纹梁和非裂纹梁的固有频率。

2.1 自由振动分析

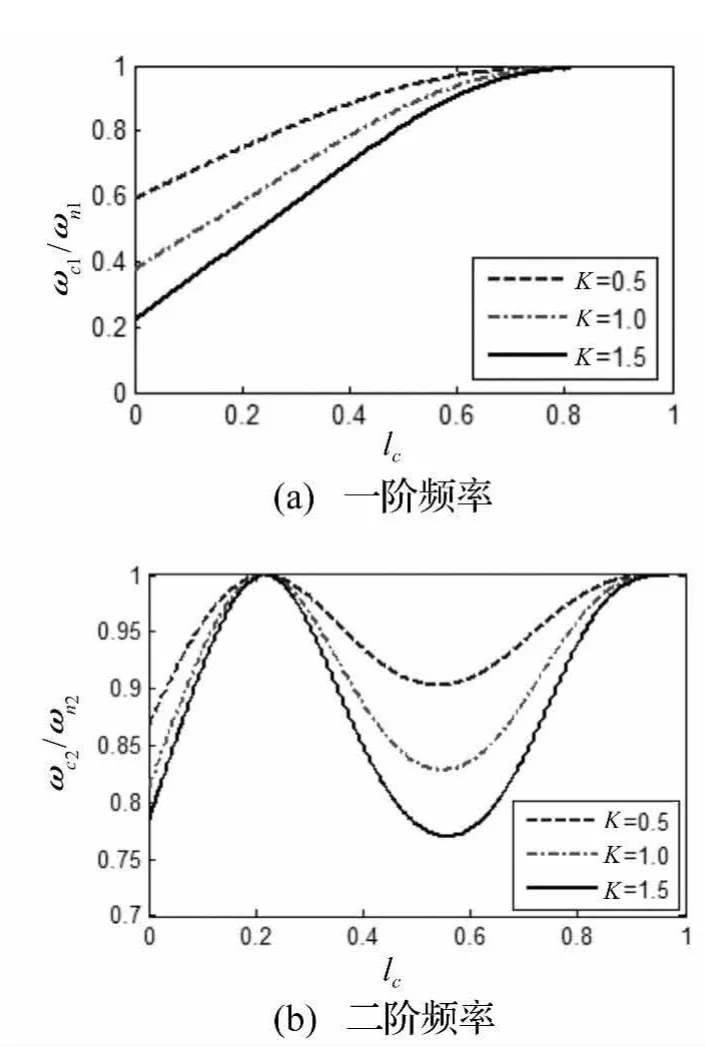

裂纹开裂程度和无量纲裂纹位置对梁在x-y方向上的前两阶正则化固有频率的影响如图2和图3所示,图中 ωc1/ωn1和 ωc2/ωn2分别为一阶、二阶正则化固有频率。

图 2 反映了裂纹位置 lc=0.25,0.5,0.75 时,梁的前两阶正则化固有频率随开裂程度的变化。由图2(a)可知,当 lc=0.25时,ωc1/ωn1随 K 的增加下降最为剧烈。由图2(b)可知,当 lc=0.5 时,ωc2/ωn2下降最为剧烈;而当lc=0.25时,二阶频率变化最小。

图 3 反映了裂纹开裂程度 K=0.5,1.0,1.5 时,梁的前两阶正则化固有频率随裂纹位置的变化。由图3(a)可知,K越大,裂纹越靠近悬臂梁根部,一阶固有频率越小。由图3(b)可知,当裂纹越靠近lc=0.22时,固有频率变化越小,开裂程度对固有频率的影响也越小;当裂纹越靠近lc=0.55时,固有频率变化越大,开裂程度对固有频率的影响也越大,lc=0.22和lc=0.55分别是第二节模态的节点和反节点。

由图2~图3知,裂纹位置和开裂程度对梁的固有频率都有很大的影响。对于一阶模态,随着K增加以及lc的减小,固有频率逐渐减小。对于高阶模态,开裂程度对梁固有频率的影响与裂纹位置离相应模态节点和反节点的远近程度有较大的关系。特别是,当裂纹位于模态节点时,固有频率不随开裂程度的变化而变化;当裂纹位于模态反节点时,固有频率对开裂程度最敏感,受开裂程度的影响最大。而Hasheminejad等[15]的研究中也有相似的结论,即当裂纹位于相应模态的振动节点时,开裂程度对系统自然频率没有影响。

图2 正则化固有频率随裂纹开裂程度变化图(d0=3 μm,Vp=60 N)Fig.2 Normalized natural frequencies as a function of crack severity for selected crack positions(d0=3 μm,Vp=60 N)

图3 正则化固有频率随裂纹位置变化图(d0=3 μm,Vp=60 N)Fig.3 Normalized natural frequencies as a function of crack position for selected crack severities(d0=3 μm,Vp=60 N)

图4 不同参数下正则化固有频率随裂纹位置变化图(K=0.5)Fig.4 Normalized natural frequencies as a function of crack position for selected initial gaps and crack severity(K=0.5)

图4为当K=0.5时,不同参数情况下正则化固有频率随裂纹位置变化图。由图4(a)可知,固有频率随悬臂梁与固定电极之间的间隙减小而减小,特别地,当d0=2 μm时,固有频率明显减小。由图4(b)可知,随着加载电压的增加,固有频率也将逐渐减小。

2.2 受迫振动分析

图5为在裂纹位于不同位置时,微梁受迫振动幅值随直流偏置电压和交流电压变化的响应曲线。从图中可以看出,当激励电压频率与结构固有频率之比ωe/ω0→1时,系统的振动幅值达到最大,即出现共振现象;随着直流偏置电压和交流电压幅值的增大,系统的振幅也随之增大;在相同电压情况下,裂纹越靠近悬臂梁根部,系统的振幅越大。

图6(a)和(b)分别为在裂纹位于lc=0.2和lc=0.5时,无压膜阻尼与不同压膜阻尼时裂纹微梁振动幅值之比。从图中可以看出,压膜阻尼对系统振幅有着较大的影响。无压膜阻尼时裂纹微梁振动幅值较大;随着气体动力粘度的逐渐增大,系统所受的压膜阻尼力也逐渐增大,系统振幅逐渐减小,幅值比逐渐增大。从图中还可以看出,在气体动力粘度相同的情况下,裂纹越靠近悬臂梁根部,系统的振幅越大。

图7为裂纹位于lc=0.5,不同裂纹深度时,正则化吸合电压随位置的变化曲线。由图可见,裂纹越深吸合电压越小。

图5 不同电压下裂纹微梁的幅频特性曲线(K=0.5)Fig.5 Frequency response curves of cracked microbeam for different voltages and selected crack positions(K=0.5)

图6 压膜阻尼对裂纹微梁幅值的影响(K=0.5,Vp=60 V,Vt=6V)Fig.6 The effects of squeeze film damping on amplitude of cracked microbeam(K=0.5,Vp=60 V,Vt=6V)

图7 正则化裂纹梁吸合电压的变化(裂纹位置 lc=0.5)Fig.7 Variation of normalized pull-in voltage(lc=0.5)

3 结论

以静电驱动裂纹微悬臂梁为研究对象,采用无质量转动弹簧模型模拟裂纹,考虑压膜阻尼效应,建立了系统动力学模型,对系统的自由振动、受迫振动以及吸合电压进行了研究。得到以下几点结论:

(1)一阶模态时,开裂程度越大,裂纹越靠近悬臂梁根部,固有频率越小。高阶模态时,开裂程度对梁固有频率的影响与裂纹位置离相应模态节点和反节点的远近程度有较大的关系。特别是,当裂纹位于模态节点时,开裂程度对固有频率没有影响;而当裂纹位于模态反节点时,固有频率受开裂程度的影响最大。随加载电压的增加以及电极间隙减小,固有频率逐渐减小。

(2)随着直流偏置电压和交流电压幅值的增大以及气体动力粘度的减小,系统的振幅随之增大。在相同情况下,裂纹越靠近悬臂梁根部,系统的振幅越大。

(3)对静电驱动裂纹微悬臂梁结构的振动特性进行分析,有助于微器件的设计、性能改进及健康检测。

[1]Bing G,Quate C F,Gerber C.Atomic force microscope[J].Physic Review Letter,1986,56:930 -934.

[2]AlbrechtT R, Akamine S, Carver T E, etal.Microfabrication of cantilever styli for atomic force microscope[J].Journal of Vacuum Science and Technology,1990,8(4):3386-3389.

[3]Sayanu P,Robert P,Kris B,et al.Pull-in voltage analysis of electrostatically actuated beam structures with fixed fixed and fixed free end conditions[J].Journal of Micromechanics and Microengineering,2002,12(4):458-464.

[4]Slava K,Ronen M.Pull-in dynamics of an elastic beam actuated by continuously distributed electrostatic force[J].Journal of Vibration and Acoustics,2004,126:332 -342.

[5]Fadi M A,Mohammad I Y,Hassen M Q.On the nonlinear resonances and dynamic pull-in of electrostatically actuated resonators[J]. Journal of Micromechanics and Microengineering,2009,19:1-14.

[6]Zhang W H,Baskaran R,Turner K L.Effect of cubic nonlinearity on auto-parametrically amplified resonant MEMS mass sensor[J].Sensors and Actuators A:Physical,2002,102(1-2):139-50.

[7]李 普,胡如夫,尹 垚.弹性悬臂微梁谐振系统挤压模阻尼新解析模型[J].振动与冲击,2008,27(3):5-14.LI Pu,HU Ru-fu,YIN Yao.A new analytical model of squeeze film damping for resonance system of flexible microcantilever beam[J].Journal of Vibration and Shock,2008,27(3):5-14.

[8]Fernandez-Saez J,Navarro C.Fundamental frequency of cracked beams in bending vibrations:an analytical approach[J].Journal of Sound and Vibration,2002,256(1):17-31.

[9]Zhong S C,Oyadiji S O.Analytical predictions of natural frequencies ofcracked simplysupported beamswith a stationary roving mass[J].Journal of Sound and Vibration,2008,311:328-352.

[10]Andreaus U,Casini P,Vestroni F.Non-linear dynamics of a cracked cantilever beam under harmonic excitation[J].International Journal of Non-Linear Mechanics,2007,42(3):566-575.

[11]刘文光,陈国平.含裂纹悬臂梁的振动与疲劳耦合分析[J].振动与冲击,2011,30(5):140-144.LIU Wen-guang,CHEN Guo-ping. Coupling analysis for vibration and fatigue of a cracked cantilever beam[J].Journal of Vibration and Shock,2011,30(5):140-144.

[12]Loutridis S,Douka E,Hadjileontiadis L J.Forced vibration behaviour and crack detection ofcracked beamsusing instantaneous frequency[J].NDT&E International,2005,38(5):411-419.

[13]Loya J,Lopez-Puente J,Zaera R,et al.Free transverse vibrations of cracked nanobeams using a nonlocal elasticity mode[J].Journal of Applied Physics,2009,105:044309 -1-044309-9.

[14]Ke L L,Yang J,Kitipornchai S,et al.Flexural vibration and elastic buckling of a cracked timoshenko beam made of functionally graded materials[J].Mechanics of Advanced Materials and Structures,2009,16(6):488-502.

[15]Hasheminejad S M,Gheshlaghi B,Mirzaei Y,et al.Free transverse vibrations of cracked nanobeams with surface effects[J].Thin Solid Films,2011,519:2477 -2482.

[16]Armstrong D E J,Haseeb A S M A,Roberts S G,et al.Nanoindentation and micro-mechanical fracture toughness of electrodeposited nanocrystalline Ni W alloy films[J].Thin Solid Films,2012,520:4369 -4372.

[17]Osterberg P M, Gupta R K, Gilbert J R, et al. A quantitative model for the measurement of residual stress using electrostatic pull-in of beams Proc[R].Solid-State Sensor and Actuator Workshop,1994:184-188.

[18]Christides S,Barr A D S.One-dimensional theory of cracked Bernoulli-Euler beams[J].Journal of Mechanical Sciences,1984,26(11-12):639-648.

[19]孟 光,张文明.微机电系统动力学[M].北京:科学出版社,2008.