基于Pro/E的电火花微细异形零件加工工艺研究*

2013-09-12朱世根

王 超,丁 浩,朱世根

(东华大学机械工程学院教育部纺织装备工程研究中心,上海 201620)

0 引言

电火花加工过程不受材料强度、硬度限制,加工精度高且适应性广,特别是微细电火花加工技术的更得到广泛应用,如模具的制造、微细小孔喷丝板喷油嘴的加工、微细齿轮零件的加工等[1-3]。在对非常规形状零件的加工,国内外有不少学者对此进行了研究,通常选择采用拷贝法加工成型电极或者利用简单形状电极借鉴数控铣削的方法进行加工,如带冠弯扭涡轮叶盘,采用拷贝法先加工出与叶片型面完全吻合的电极型面,后利用成型电极加工叶盘[4];也有学者研究利用棒料电极电火花铣削加工工艺的,如英国的 Duffil和土耳其的 Bayramoglu[5]。

针对微细异形零件加工,使用微小成型电极进行微细三维轮廓的加工显然是不现实的。因为加工过程中严重的电极损耗现象使成型电极的形状很快改变而无法进行高精度的三维曲面加工[6]。虽然有不少电极损耗补偿的理论:通过电极运动轨迹的合理规划以分层电火花铣削方式来实现电极等损耗[7-8];根据电极损耗变化规律提出的适时补偿的方法[9-10]。但因为放电过程本身具有的复杂性、随机性,使得电极补偿方法保证不了微细异形零件的精度。利用微细成型电极的加工方法由于成型电极批量制作时间长、费用高、加工过程中有严重的电极损耗而无法推广。本文作者结合某零件微细舌勺的成型加工,采用Pro/E软件分析其成型原理,选用简单电极代替成型电极的方法,并探索加工工艺,省去成型电极的设计与制造过程,简化电火花加工的工艺流程。

1 成型分析

舌勺勺宽通常只有0.2~0.3mm,是针舌和针钩的配合部位,勺形尺寸细小、形状不规则。根据纺织行业标准:钩杆表面应光滑,无毛刺、锈斑、磨痕等缺陷;针头外径误差小于0.02mm,针钩高度误差小于0.08mm,且针舌与针钩必须在同一中心线上[11]。舌勺设计在针钩上,在工作过程中需要与针舌形状配合,所以有较高的位置精度和形状精度要求。因此,为了实现舌勺形状的加工,必须首先完成针钩部位的建模,分析舌勺形状特征。

1.1 针钩三维造型

电极参与加工的型面是由舌勺形状确定的,所以电极的设计依据是针钩的三维实体造型。

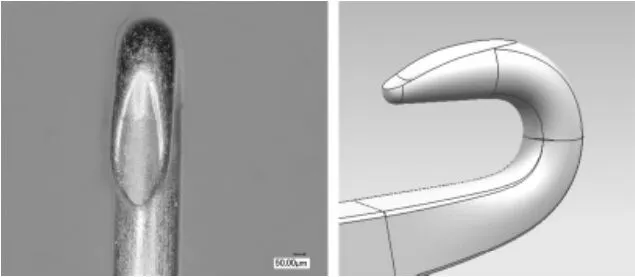

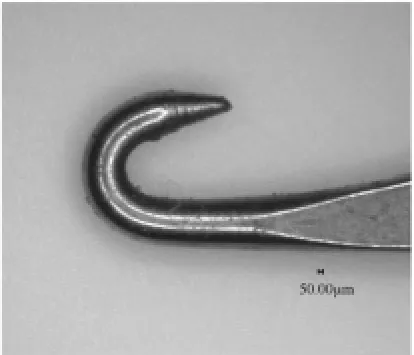

利用显微测量的建模方法,通过数码显微放大配合相机景深功能对针钩及舌勺形状进行数据采集,调整优化造型曲线后用典型的重构方法进行三维实体造型,造型结果如图1所示。

图1 针钩实物及三维实体造型

1.2 电极的设计

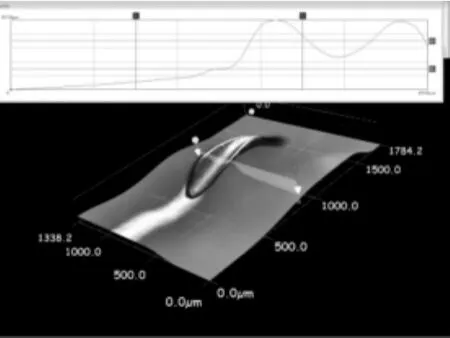

电极的设计实质是电极毛坯与针钩实体布尔减的过程,需根据舌勺形状确定电极形状。在利用数码显微测量过程中,发现舌勺各截面轮廓为圆弧,测量得半径r0,如图2所示。由此可以说明舌勺形状是利用圆柱跟针钩布尔减所产生的。通过调整电极与针钩的位置,采用简单的圆柱电极完全贯穿针钩的方式进行加工。加工初期,电极损耗相对较大,但随着加工过程的继续,电极损耗速度将逐渐减小而趋于相对稳定。通过实验可以得出圆柱铜电极加工稳定后单边放电间隙为0.01mm,所以选用直径为r1=r0-0.02mm。利用圆柱电极切除针钩的加工方式避免了其它带圆柱面成型电极加工后的电极损耗带来舌勺形状误差,也避免了采用更微小电极分层加工过程中电极补偿误差的影响。加工原理如图3所示。

图2 截面舌勺轮廓测量

图3 舌勺加工原理图

1.3 舌勺成型误差分析

通过对舌勺成型过程分析,得知舌勺的形状与圆柱电极直径的大小、针钩形状以及圆柱电极和针钩之间的相对位置有关。

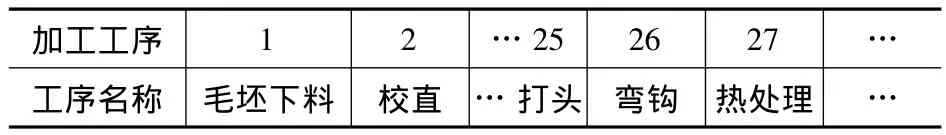

参照普通织针制造工艺(如表1所示),可知针钩是通过模具对针头进行弯钩得到的。针头是采用旋转冷锻的方法,通过控制主轴的转速和滚柱个数调节锻击次数、正确调试模具来保证高精度的打头质量[12],于是圆柱电极直径误差、针钩与电极之间的相对位置误差对舌勺形状的影响较大。本文利用Pro/E软件对误差进行敏感度分析,找出各个误差对最终舌勺形状的影响大小,为舌勺加工工艺的制定提供科学的依据。过程如下:

表1 普通织针制造工艺

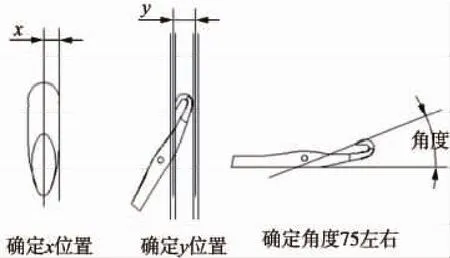

对打头工序后的毛坯针进行分析,利用Pro/E对毛坯针进行参数化建模,选用影响对中性X值、对刀点距离Y值、角度θ及电极直径为自变量参数,针钩舌勺表面积为应变量,分析参数对舌勺形状的影响大小,如图4所示。根据逆向建模结果确定自变量初始值,加工过程难易程度及行业标准要求选取变量范围,设置过程如表2所示。

图4 自变量参数

表2 自变量参数设置

利用Pro/E软件敏感度分析模块对加工参数进行分析,得到自变量参数与应变量针钩舌勺形状关系,如图5a~d所示。

图5 自变量与针钩舌勺形状的关系曲线

1.4 舌勺加工工艺

为保证舌勺形状加工质量,需尽量降低毛坯误差及电极找正误差对形状的影响。根据上述分析结果,首先满足Y值精度,再控制电极直径制造精度和X值精度,最后保证角度精度。

Y值误差的产生主要包括:针身打头后的针头形状误差、电极与针头的位置误差及针头在针身上的位置误差。其中,针头形状可以用旋头模具保证,可满足舌勺成型加工要求;采用红宝石导向器安装细小圆柱电极到电火花机床,保证了工具电极与工作台面的垂直,加上机床本身的主轴传动精度可实现电极的精确定位;针头在针身上的位置与多道工序有关,如毛坯下料、校直等,但最直接的是弯钩工序,弯钩质量的好坏直接影响着舌勺的形状。

微细电极制作的传统方法主要有两种:一是把通过冷拔得到的细金属丝矫直;另一种方法是用切削、磨削等方法制作[13]。简单圆柱形状的电极制作已经很成熟,制作精度约10μm。加工初期,电极损耗相对较大,而随着加工过程的继续,电极损耗速度将逐渐减小而趋于相对稳定。因此,采用电极完全贯穿针钩的方法弥补了加工前期电极损耗的影响,可满足舌勺加工需求。

X值误差的产生主要包括:机床对刀精度,针头在针身上的位置。分析结果跟Y值参数形同。角度误差在三者之间影响最小,可通过角度夹具调整电极与针头之间的位置来保证。

通过分析误差产生的原因,在保证电极制造精度、安装精度及机床运动精度的前提下,针钩的位置精度是决定舌勺形状成型的关键。为减少加工过程中多道工序产生的累计误差,提出一种对针头直接定位,在现有工艺的基础上采用弯钩前加工舌勺形状的方法。为了验证成型分析结果及工艺提出的可行性,分别对弯钩前与弯钩后的针头进行加工对比。根据三维模型确定电极与针头的位置,对弯钩后的织针:先利用角度夹具调整电极与针头夹角75°,后利用机床调整电极与针头X方向0.14mm,Y方向0.22mm。弯钩前的织针:角度16°,X方向0.14mm,Y方向0.02mm。电极定位方式如下图6和上图4中所示。

图6 弯钩后电极定位

2 实验与研究

2.1 实验设备与电极材料

实验采用苏州电加工机床研究所生产的电火花加工设备和直径为0.26mm的圆柱铜电极,并利用去离子水作为工作液,工件材料为SK5钢。测量设备为KEYENCE VHX-1000E三维数字测量仪。铜电极具有优良的导电性在电火花加工中广泛应用;去离子水做工作液加工不会产生积碳现象可提高加工效率。

2.2 加工结果及分析

选择合理的电火花设置参数,利用舌勺成型和加工工艺分析结果,采用0.26mm的圆柱铜电极分别对弯钩前和弯钩后的针头进行加工,结果如图7~12所示。

图7 弯钩前毛坯针

图8 弯钩后毛坯针

图9 弯钩前Pro/E模拟结果和加工结果

图10 弯钩后舌勺加工结果

图11 电火花加工表面

图12 舌勺截面轮廓

从上图可以看出:弯钩工序使得针头位置和形状发生了变化。选择电火花舌勺弯钩后加工时,舌勺形状加工效果不理想,弯钩工序增加了针头位置误差导致实验可重复性差;弯钩前加工时,测量舌勺截面轮廓圆弧直径约等于0.28mm,电火花实际加工结果与Pro/E模拟结果非常相似,且加工后表面凹坑较小、表面质量较高,可以满足实际工作需求。加工结果说明用简单圆柱电极可实现异形舌勺的加工,但弯钩工序增加的针头位置误差导致舌勺不能顺利成型,只有改进现有工艺,选择对舌勺先成型后弯钩的加工方法,才能实现舌勺部位的顺利加工。

3 结论

根据微细舌勺形状的成型理论分析及实验结果,可得到如下结论:

(1)舌勺形状与电极尺寸、电极和针头相对位置及毛坯制造精度有关。基于Pro/E的分析方法,分析各相关因素对舌勺形状的影响大小及各个误差产生的原因,得出针头在针身上的位置影响>电极和针头的相对位置误差影响>电极形状误差影响。

(2)分析现有制针工艺,并在此基础上对弯钩后的针头进行舌勺加工,结果表明弯钩工序造成的针头位置误差无法满足舌勺形状成型要求。

(3)改进工艺后采用弯钩前加工舌勺,并利用针头直接定位的定位方式,保证了形状误差的同时也减少了针头位置误差的影响。实验结果证明了改进工艺后舌勺形状成型的可行性。

(4)通过异形舌勺部位的顺利加工,说明利用简单形状电极,根据零件的成型原理,调整电极与工件的相对位置,可实现复杂形状的加工。

[1]刘晋春,赵家齐,赵万生.特种加工(第4版)[M].北京:机械工业出版社,2006.

[2]余祖元,郭东明,贾振元.微细电火花加工技术[J].中国科技论文线,2007,2(3):214 -220.

[3]Ehrfeld W,Lehr H,Michel F,et al.Micro Electro Discharge Machining as Technology in Micro-machineing[A].Proceedings of SPIE[C].1996,2879:332 -337.

[4]吴湘,赵万生,王振龙,等.带冠弯扭涡轮叶盘电火花加工电极的设计与制造[J].航天制造技术,2003(6):4-7.

[5]Systematic investigation on the use of cylindrical tools for the production of 3D complex shapes on CNC EDM machines[J].Int.J.Mach.Tools Manu fact,1994,34(3):327-329.

[6]尹占民.微细电火花加工技术及其应用[J].模具制造,2003(3):47-48.

[7]王振龙,赵万生,迟关心,等.微三维结构型腔的微细电火花加工[J].微细加工技术,2000(1):71-74.

[8]Zhao Wansheng,Yang Yang,Wang Zhenlong,et al.A CAD/CAM system for micro-ED-milling of small 3D freeform cavity[J].Journal of Materials Processing Technology,2004,149:573 -578.

[9]邓容,吴品,裴景玉,等.微细电火花加工损耗补偿的研究[J].电加工与模具,2007(4):20-23.

[10]Li Yong,Tong Hao,Cui Jing,et al.Servo scanning EDM for 3D micro structures[C].Proceedings of International Conference on Integration and Commercialization of Micro and Nano Systems.Sanya,china,2007:1369 -1374.

[11]FZ/T 97006-1991,中华人民共和国纺织行业标准针织用钩针[S].

[12]陆永海.针织用针打头工艺及模具探讨[J].纺织器材,2007,34(1):24 -28.

[13]赵万生,李文卓,王振龙.高精度微细电火花加工系统的研制[J].电加工与模具,2004(1):6-8.