基于精度衰减分析的自动换刀装置动作可靠性设计方法*

2013-09-12李加明沈嘉禾陶卫军冯虎田

李加明,沈嘉禾,陶卫军,冯虎田

(南京理工大学机械工程学院,南京 210094)

0 引言

自动换刀装置作为加工中心的关键零部件,其可靠性水平直接影响着加工中心无故障工作时间[1]。为适应加工中心高可靠性、高速度,要求自动换刀装置动作快速准确,由此对运动机构定位、运动精度、夹持力大小等都有很高的要求,一旦有运动故障或定位、运动误差过大,会引起换刀过程中发生刀具干涉、卡死和掉刀等故障,导致换刀过程失败。因此其传动系统动作输出精度是保证换刀成功的关键。从提高自动换刀装置可靠性出发,研发其动作可靠性非常必要。由此,在分析自动换刀装置换刀过程和传动机构失效机理的基础上,建立其输出精度误差模型,结合磨损过程的精度衰减分析,提出自动换刀装置动作可靠性设计方法。

1 自动换刀装置动作过程分析与精度建模

1.1 传动机构失效机理

传动系统一般由多个单元构成,一个单元的输出带动另一个单元根据自身规律完成输出。传动系统中各单元要求完成其设定的动作(如:按要求速度或加速完成的运动、以规定的角速度或角加速度转动、到达要求的位置、在要求的载荷或应力下正常运转等)。传动系统失效的形成过程如图1所示。传动系统或设备在规定的条件下、规定的使用寿命中,准确及时和协调地完成规定动作的能力称之为系统动作可靠性[1]。

图1 传动机构动作失效的形成过程

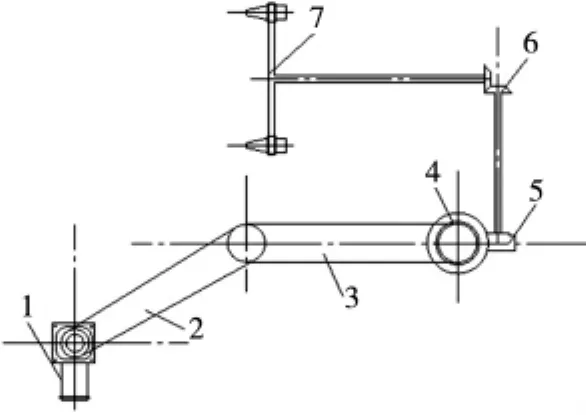

1.2 自动换刀装置结构与换刀过程

链式刀库及自动换刀装置的传动系统工作原理如图2所示,三相交流电机作为驱动装置,通过联轴器带动链传动Ⅰ、链传动Ⅰ通过支撑轴带动链传动Ⅱ,链传动Ⅱ带动固定有弧面分度凸轮的轴,弧面分度凸轮作为主动件驱动从动件分度盘,分度盘固定在转轴的一端,通过转轴将运动传递给固定于转轴另一端的锥齿轮,锥齿轮通过转动轴将运动传递给固定在其上的机械手,最后以机械手的旋转作为运动输出。

图2 链式刀库及自动换刀装置传动原理图

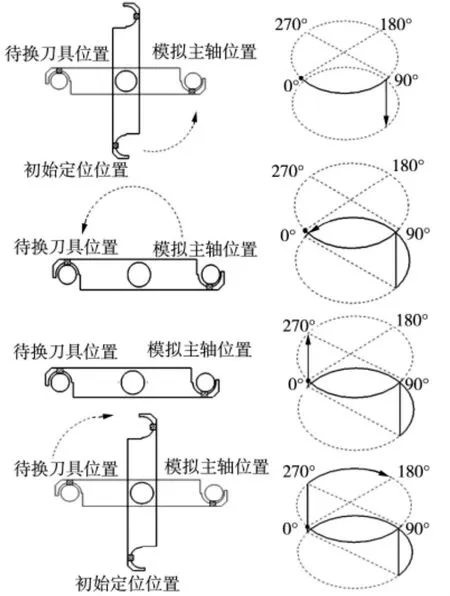

链式刀库及自动换刀装置传动系统的输出精度是机械手的旋转精度即为带动机械手的转动轴的旋转输出。因此链式刀库及自动换刀装置传动系统动作可靠性主要是保证机械手的旋转到位精度。结合换刀过程分析机械手的具体动作过程如下:

(1)控制系统发出指令,刀库转动选刀、气缸推刀、锁紧装置锁刀

(2)机械手逆时针旋转90°抓刀

(3)模拟主轴松刀,机械手拔刀

(4)机械手顺时针旋转180°换刀

(5)机械手插刀,模拟主轴拉紧刀具

(6)机械手顺时针旋转90°复位

机械手详细动作过程及位置如图3所示。

图3 机械手换刀动作图

1.3 自动换刀装置运动精度建模

动作系统要满足精度、过渡过程及一般性技术指标等要求,其中最基本的要求是精度,精度用允许的失调量来评价,该失调量可以看作是动作系统的误差,要求初始误差在规定时间内快速降低到最小值以保证动作系统精度。影响动作系统可靠性的因素一般有两类:一是动作的变换形式(精度,能耗),二是能实现上述变换形式要求的装置或结构[2-3]。鉴于此,将对链式刀库及自动换刀装置的传动系统建立其输出精度模型。

链传动Ⅰ与链传动Ⅱ、弧面分度凸轮及分度盘、锥齿轮及连接它们的转轴的制造误差、安装位置误差、振动误差及磨损是影响机械手旋转精度的主要因素。由链式刀库及自动换刀装置传动原理图可以看出链传动Ⅰ、链传动Ⅱ、弧面凸轮动作及锥齿轮之间的组合方式为串联关系,其逻辑关系如图4所示。

图4 链式刀库及自动换刀装置传动系统逻辑关系图

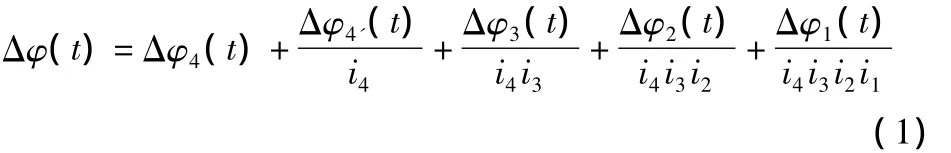

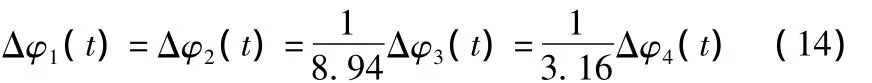

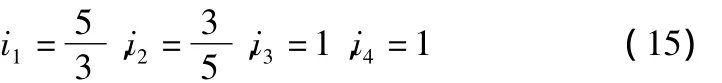

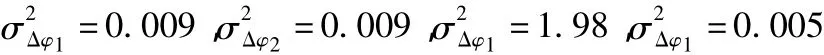

设 Δφ1(t)、Δφ2(t)、Δφ3(t)、Δφ4(t)、Δφ4'(t)分别为链传动Ⅰ、链传动Ⅱ、弧面凸轮动作、锥齿轮I(与机械手同轴)、锥齿轮Ⅱ(与分度凸轮同轴)的综合运动误差,为传动系统的输出精度误差,根据串联传动系统的精度输出模型得出链式刀库及自动换刀装置传动系统的精度输出模型,即为锥齿轮所在输出轴的旋转角度误差:

式中,i1、i2、i3、i4分别为链传动Ⅰ、链传动Ⅱ、弧面凸轮动作、锥齿轮传动比。

2 精度衰退分析与动作可靠性设计方法

2.1 磨损过程中的精度衰退分析

一般而言,磨损依照其形成机理主要分为黏着磨损、疲劳磨损、磨料磨损及腐蚀磨损等。润滑良好的运动副的磨损主要为黏着磨损和疲劳磨损[4]。

自动换刀装置的磨损主要发生在运动副的接触处,其磨损与摩擦表面的压力、材料的硬度、热处理情况和润滑情况、摩擦面的相对滑动距离、摩擦次数(或工作时间)等有关[5]。采用Archard模型来对其磨损过程进行描述,如式(2)所示:

式中:V—磨损体积;K—磨损因子;P—摩擦面的法向压力;L—运动副或摩擦面相对滑动距离;H—材料的布氏硬度。

对式(2)两边微分得出Archard模型的变形公式:

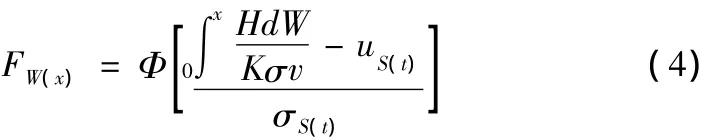

基于上文所述,设传动系统的磨损量W分布函数为FW(x),链传动Ⅰ、链传动Ⅱ、弧面凸轮动作、锥齿轮为相互独立的串联关系,则由正态分布的线性相关性得:

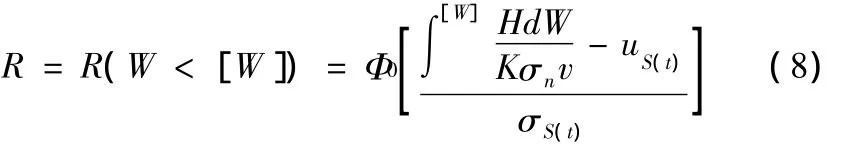

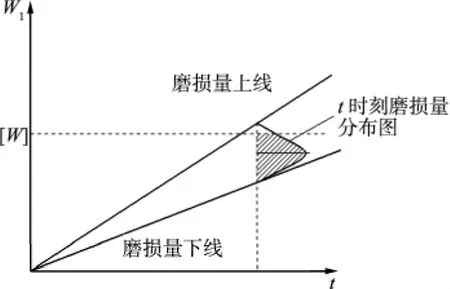

设定满足传动系统的精度输出,自动换刀装置允许磨损量为[W],结合其磨损量随时间t的分布,其可靠度R为:

由此,可画出磨损量在时间t的分布,如图5所示。

图5 t时刻可靠度与磨损量的关系图

自动换刀装置的磨损量在时间t的分布为在上线与下线之间近似正态随机分布,当其磨损量的上线到允许磨损量[W],其可靠度R随着磨损量的上升而下降,至磨损量的下线超过允许磨损量[W]时可靠度为零,即完全失效[6-7]。

2.2 自动换刀装置动作可靠性设计

自动换刀装置动作可靠性设计的目的是将其传动系统各动作的综合误差(或偏差)控制在合理范围内,并求出确保输出精度满足要求的可靠性指标。

设传动系统的输出精度误差为Δφ,其允许的输出精度极限偏差为δ,且均为随机变量。依据传动系统的精度输出要求,必须满足输出精度误差不大于输出精度机械偏差,即为:Δφ≤δ。要确定传动系统的输出精度误差Δφ,首先要分析传动系统的结构构成,确定各动作间的逻辑功能关系,然后结合其动作过程分析可能影响动作输出精度的结构或因素(如制造装配误差、传动误差、磨损或振动引起的累积误差),依据确定影响动作输出精度的结构的逻辑功能关系及其产生偏差的机理建立传动系统的输出精度误差模型(串联、并联或串并联混合),分析并确定传动系统各动作输出精度误差,带入该系统的精度输出误差模型即可得到系统的输出精度误差Δφ。

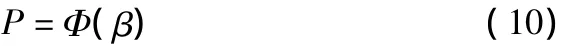

因为Δφ与δ为随机变量,故满足传动系统输出精度在要求的可靠性指标内为随机事件,则:

依据机械可靠性工程中随机变量的分布模型,传动系统的输出精度误差Δφ与允许输出精度极限偏差δ最有可能服从正态分布,则依据一次二阶矩理论式可转化为:

其中Φ(β)是可靠性指标为β的标准正态分布。

方案设计阶段,传动系统的动作可靠度设计流程与步骤如图6。

图6 传动系统动作可靠性设计流程与步骤

3 计算仿真与分析

链式刀库及自动换刀装置到位精度允许极限误差δ=30',由于随机误差一般服从正态分布,取变异系数为0.1,则机械手到位精度允许极限误差服从正态()=(30,3)。MDH80链式刀库的自动换刀装置的到位精度可靠度可根据3σ原理取R=0.99865,传动系统的输出精度误差Δφ,服从正态分布(,),取变异系数为 0.1,由式:

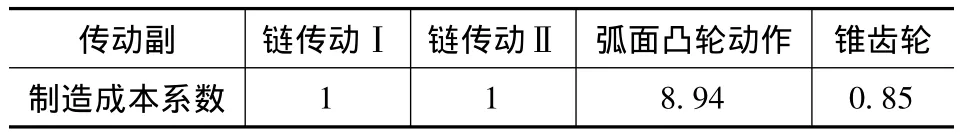

因传动系统中的链传动Ⅰ、链传动Ⅱ、弧面凸轮动作、锥齿轮是串联关系,任何一个出现故障,传动系统都没法正常工作,各传动副的精度输出误差分配按照其制造难度与成本系数决定,如表1所示。

表1 链式刀库及自动换刀装置传动副制造成本系数

由表1得出:

各传动副的传动比分别:

把式(14)、(15)带入式(13)得:

综上,在机械手的到位精度允许极限误差δ=30'的前提下,要满足链式刀库及自动换刀装置的到位精度可靠度R不低于0.99865,要求传动系统中的链传动Ⅰ、链传动Ⅱ、弧面凸轮动作、锥齿轮的实际输出误差的均值和方差分别为(1.07,0.009),(1.07,0.009),(9.57,1.98),(0.86,0.005)。

4 结论

本文针对自动换刀装置的动作可靠性设计方法进行了研究。所取得的主要成果如下:建立了自动换刀装置的精度误差输出模型,分析精度衰退的影响因素,针对自动换刀装置的精度衰减,提出动作可靠性设计方法,并进行了仿真计算与分析,结果表明符合自动换刀装置的动作可靠性设计要求。

[1]杨志伟,任工昌,孟勃敏,等.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10):10-12.

[2]赵竹青.动作运动精度可靠性分析与设计[D].西安:西安电子科技大学,2002.

[3]宋江波,刘宏昭,原大宁,等.数控机床传动系统精度可靠性研究[J].中国机械工程,2011(7):785-789.

[4]刘洪志.磨损与磨损可靠性[J].中国制造业信息化,2009(38):65-68.

[5]任和,冯元生,贾少澎.动作磨损模糊可靠性算法研究[J].机械科学与术,1998(1):45-47.

[6]杨志波,林浒,陶耀东,等.数控装置可靠性预计方法的研究[J].组合机床与自动化加工技术,2011(1):1-4,8.

[7]邵连英.加工中心自动交换工作台的两种定位和夹紧结构[J].组合机床与自动化加工技术,2007(8):86-87.

[8]李加明,陶卫军,冯虎田,等.链式刀库及自动换刀装置可靠性试验台设计[J].组合机床与自动化加工技术,2012(10):103-105,109.