基于Solidworks与Matlab的码垛机器人动力学仿真

2013-09-12褚金钱

褚金钱,徐 方

(1.中科院沈阳自动化研究所机器人国家重点实验室,沈阳 110016;2.中国科学院大学,北京100049)

0 引言

码垛机器人是一种专业化、集成化的工业设备,具有结构简单、性能可靠、操作方便、适用性强、编组方式灵活等特点,能满足食品、化工、医药包装等行业对各种形状成品进行装箱和码垛的要求,在物流自动化技术领域得到广泛应用。机器人通常作为包装线的后续设备,将包装袋按照预定的编组方式、逐个逐层码放在托盘或箱体内,提高生产能力和转运能力。

对虚拟机械系统进行动力学分析时,传统的分析软件(如ADAMS)能输出位移、速度、加速度和反作用力曲线,还可以用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷,仿真精度和可靠性都很高,但是其在几何建模、控制系统设计上明显不足。文章利用Solidworks软件强大的建模功能建立三维实体模型,转化成XML格式文件导入MATLAB中并结合MATLAB对动态系统进行建模、仿真和分析的Simulink软件包,根据工作要求合理设计控制系统、灵活编写各种控制程序,预先对动态系统进行仿真分析,从而在形成实际机器人系统之前能适时修正,以减少系统反复修改的时间实现高效开发的目的。

本文以沈阳新松机器人自动化股份有限公司开发设计的四自由度关节型码垛机器人为研究对象,运用Solidworks软件建立码垛机器人的三维实体模型,利用Solidworks和Matlab的软件接口将简化后的机器人模型导入Matlab中,并进行动力学联合仿真,即可获得机器人按预定加速度、速度沿预定轨迹运动时各关节的动力学特性参数,据此来分析机器人的静、动态特性,为后续的运动控制、动态性能提高以及优化设计提供有力理论依据,缩短产品开发周期。

1 搭建Solidworks与Matlab联合仿真平台

进行机械系统设计时,利用Solidworks软件强大的建模功能建立三维实体模型,转换成XML格式并导入Matlab中进行整理,利用Matlab对动态系统进行建模、仿真和分析的Simulink软件包预先对动态系统仿真,从而在形成实际机构之前进行适时的修正,以减少系统反复修改的时间实现高效开发的目的。

为实现Solidworks与Matlab的联合仿真,需要在Solidworks软件中安装Simmechanics link插件,以建立Matlab仿真接口。搭建仿真平台的操作步骤如下:

(1)根据计算机的性能参数和Matlab版本,从MathWorks公司的官方网站上下载合适install addon.m 以及 smlink.r2010b.win32 压缩文件;

(2)根据smlink.r2010b.win32压缩包的安装路径,设置与之对应的 install addon('D:softwareSmlinksmlink.r2010b.win32.zip'),同时在 Matlab 的workspace中运行该命令,即可完成在Matlab里安装Simmechanics link;

(3)使Matlab成为自动服务器。在Matlab的workspace运行:regmatlabserver。为了检查自动服务器的运行状态,可使用命令 enable service('Automation Server',true);

(4)安装 Solidworks插件:在 Matlab的 workspace里运行命令:smlink_linksw;

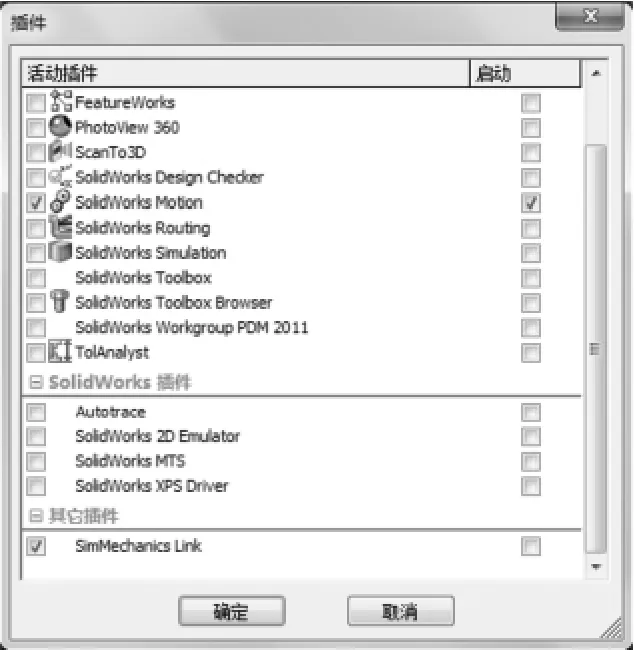

(5)在Solidwork里建立三维模型,注意勾选“选项-插件-SimMechanics Link”(如图1所示)。待建模完成并保存*.SLDASM后,另存为.xml格式文件。

(6)向Matlab中导入Solidworks三维模型:mech_import('Robot.xml'),运行该命令即完成 Matlab 建模过程,通过添加Simulink模块实现对机构的控制、仿真分析等。

图1 添加插件图

2 S建立Solidworks与Matlab联合仿真模型

Solidworks与Matlab联合仿真过程包括机械系统建立、模型参数设置、建立Matlab控制模型以及结果后处理四个步骤。在Solidworks中,利用SimMechanism插件将四轴码垛机器人的三维模型另存为“XML格式”文件(该文件只是中间过渡性质的文件),然后在 Matlab 中运行 mech_import('Robot.xml')命令,将XML文件转化成MDL文件即为SimMechanism模型,其模型转换过程[1]如图2所示。

图2 模型转换过程示意图

本文设计的四自由度关节型码垛机器人,主要由底座、腰部、大臂、小臂、手腕5部分组成,包括4个旋转自由度分别是腰部旋转关节、大臂摆动关节、小臂摆动关节、腕部旋转关节。机器人工具末端的位置通过控制腰部、大臂和小臂的关节转动来实现,工具末端的姿态则通过控制腰部和手腕关节的转动来实现。腕部摆动关节采用两个串联平行四边形结构,使腕部保持垂直于地面的姿态,从而减少了一个关节的控制。

为方便后续仿真模块的分析,需对设计的三维模型进行简化处理:①以各关节点为节点对装配体进行分割,将各节点间零部件组成与之对应的子装配体;②合理选择各子装配体、零件等之间的配合关系,以保证转化的Sim-Mechanics模型中各模块最大程度地以低副(旋转副R和移动副P)连接;③为方便数据、图形等处理,需要合理的设置世界坐标系与装配体坐标系之间的相对位置关系;④忽略一些小质量零部件,尽量简化模型。简化处理后的三维模型图如下图3所示。

图3 机器人的三维模型图

在建立Solidworks机械系统模型的过程中应选择合适的零部件,将其坐标系原点固定到世界坐标系原点上,合理设置X、Y、Z坐标轴方向。机械系统建立、模型参数设置这两步是为了导出一个可在Matlab/Simulink/SimMechanism中使用的模块,这个模块包含所建立Solidworks模型的信息参数,并有输入输出接口。在此模块中添加必要的驱动关节和检测传感器,建立机构运动的模型图(如图4所示)。

3 仿真分析

根据码垛机器人执行任务的工作空间要求,结合机器人的初始位置来合理设置Simulink模型的控制信号,以保证仿真模型能准确模拟机器人的实际运动轨迹。为避免因加载驱动信号而引起加速冲击,本文采用二次曲线[2]规划各关节的角位移信号(如图5所示)。

图4 码垛机器人的SimMechanism模型图

图5 腰座的控制信号图

当在腰座处施加上述控制信号同时合理的设计仿真时间,即可获得码垛机器人腰座关节处X、Y、Z向的动力学特性曲线(如图6所示)。

该模型中1轴电机主要驱动腰座绕Y向转动,从上图中不难看出在起始段和结束段的0.5s时间内保持不变,符合腰座匀加速和匀减速阶段的动力学特性,同时在中间匀速运动期间合力矩为零,这与理论推导完全吻合。结合仿真模型中传感器采集腰座处的动力学特性参数,根据码垛机器人的性能指标要求对其动力学特性做进一步深入的研究即校核腰座电机选型是否合理。

设加速时间为0.5s时,最大速度为91.66deg/s(1.599 rad/s)

图6 腰座处的动力学特性曲线

负载惯性矩:

MHME502S5V电机轴换算的容许转动惯量:5倍减速器惯量:J减相对于J1较小,基本可以忽略不计。

RV-400C减速器效率:ρ减=90%

带油封时,电机额定值降低率:ρ电=95%

传动效率:ρ=ρ电* ρ减=0.9*0.95=85.5%

电机校核:

最大速度:Vin=Vout.i=14.7112×261.84=3852r/min=4000×96.3%

对MHME502S5V余量3.7%,满足

惯量匹配:

折合至电机轴的惯量Jin=J1/i2+J减=630×10-4kg·m2≤870 ×10-4kg·m2满足 MHME502S5V可带动的转动惯量。

在提供给用户的机器人工作空间中,不存在两臂均处于伸直状态(如图7所示)的这种极端位姿;实际的惯量要比所测惯量小,因此可以认为该项满足设计要求。

图7 两臂伸直状态

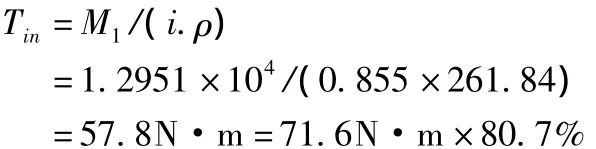

加减速转矩校核:腰座绕基座沿Y轴方向转动:设置其由0.5s内加速至最大速度Vmax=1.6rad/s时,折合至电机的力矩:

最大加减速转矩在电机峰值转矩的81%以内,符合要求。

工作状态转矩、功率校核:在稳定运行阶段,工作状态转矩只与摩擦转矩有关。

在实际工作中,机器人不可能或者处于最大速度的运行时间非常短,因此连续运行的功率应该小于5.5kW。根据上述加减速转矩、稳态转矩、最大转速以及容量等计算,即验证码垛机器人腰座处电机选型的合理性[3]。同理,按照机器人各关节最大速度要求合理加载大臂、小臂以及手腕处的控制信号进行逐一验证,结果表明各项指标都已达到设计要求,有力指导码垛机器人后续开发工作。

4 结论

用Solidworks与ADAMS仿真时,由于两者均采用Parasolid核心实体造型技术,用Parasolid格式[4]导入ADAMS的相对效果最好,零件保留其属性颜色,与实物效果较接近,基本上可以满足虚拟样机的需要[5],但会使特征颜色以及面颜色丢失且表面质量稍有下降。Solidworks/COSMOS Motion用于建立运动机构模型,跟踪零件的运动轨迹,分析构件中零件的速度、加速度、作用力、反作用力和力矩等,并用动画、图形、表格等多种形式输出结果,其分析结果可指导零件的结构设计或调整零件的材料[6],但受加载控制信号限制而不能灵活控制其运动轨迹。在机械产品的开发设计过程中,合理运用Solidworks与Matlab的联合仿真可快速建立虚拟样机模型,根据工况需要灵活地规划其运动轨迹以进行动力学分析,缩短设计周期、形象直观的模拟机器人的三维运动。

[1]吴觉士,仲梁维.基于Matlab-SimMechanics的四缸内燃机曲柄连杆机构仿真和动力学分析[J].机械传动,2007(1):34-36.

[2]蓝培钦,言勇华.码垛机器人的动力学仿真及控制研究[J].机械设计及制造,2010(7):149-151.

[3]刘涛,苪执元.层码垛机器人结构设计及动态性能分析[D].兰州理工大学,2010(5):40-49.

[4]刘小平,郑建荣,朱治国,等.Solidworks与ADAMS/View之间的图形数据交换研究[J].机械工程师,2003(12):26-28.

[5]张龙,马振书,穆西辉,等.ADAMS虚拟平台上的机器人夹持器动力仿真[J].现代制造工程,2008(7):37-38.

[6]宋胜涛,李瑞琴.基于Solidworks的混合驱动七杆机构运动仿真研究[J].机械设计与研究,2007:211.