催化裂化碳四生产清洁汽油组分技术路线的选择

2013-09-11周清华韩志波李金波王丹

周清华 韩志波 李金波 王丹

(1中国石油大庆石化公司炼油厂,大庆 163711;2中国石油石油化工研究院大庆化工研究中心,大庆 163714;3 抚顺石化公司乙烯联合生产区,抚顺 113008)

催化裂化碳四生产清洁汽油组分技术路线的选择

周清华1韩志波2李金波3王丹2

(1中国石油大庆石化公司炼油厂,大庆 163711;2中国石油石油化工研究院大庆化工研究中心,大庆 163714;3抚顺石化公司乙烯联合生产区,抚顺 113008)

介绍了利用催化裂化碳四生产清洁汽油组分的技术,并以D炼油厂MIP工艺催化裂化装置碳四为例,对比了不同的技术路线下清洁汽油组分生产情况,分析适合于该炼油厂催化裂化碳四生产清洁汽油组分的技术路线。

碳四 汽油 醚化 烷基化 芳构化

我国汽油池中催化裂化汽油组分占到70%以上的比例,存在烯烃含量和硫含量高的问题。随着汽油标准越来越严格,为解决这一问题,一方面要对催化裂化汽油进行精制,另一方面需要调整汽油池结构。烯烃含量及硫含量极低的醚类化合物、芳烃及烷基化油均是较为理想的高辛烷值清洁汽油调和组分,利用催化裂化碳四组分生产此类汽油组分,既能利用催化碳四,又能增加高辛烷值清洁汽油组分比例。

1 催化碳四生产汽油组分技术

1.1 醚化

醚化是异构烯烃与醇发生反应生成具有辛烷值约110的醚类化合物。异丁烯与甲醇醚化反应生成甲基叔丁基醚(MTBE),与乙醇反应生成乙基叔丁基醚(ETBE)。对于醚化反应过程而言,碳四馏分中仅异丁烯具有反应活性,原料纯度要求不高。

与国外相比,我国对MTBE的技术开发起步较晚,但已经研究开发成功了固定床工艺、膨胀床工艺、催化蒸馏工艺、混相反应精馏工艺及其所用的催化剂,基本达到了国际先进水平。

1.2 烷基化

烷基化是利用异丁烷与丁烯反应生成辛烷值为94 97的高辛烷值烷基化油。目前成熟的烷基化技术分为氢氟酸法烷基化和硫酸法烷基化。理论上异丁烷可以和烯烃等分子反应,但在反应过程中烯烃会相互叠合发生副反应,影响烷基化油的质量和收率,应保持原料中烷烯摩尔比为1.5 1.1,反应器进料烷烯比高,有利于提高烷基化油的收率和质量,但烷烯比过高则能耗增加。

烷基化油的质量采用不同的碳四烯烃原料时,两种催化剂得到的烷基化油的质量常常有很大的差别。当操作条件好的情况下,按优先选择顺序和典型的研究法辛烷值(RON),这些烯烃排列为:对于硫酸烷基化工艺:2-丁烯≥1-丁烯>异丁烯;对于HF烷基化工艺:2-丁烯>异丁烯>1-丁烯。混合碳四原料中异丁烯用于生产MTBE后,将得到的2-丁烯和1-丁烯混合物做为烷基化原料时,如果用硫酸做催化剂,烷基化油的质量会得到提高。但烯烃原料中甲醇、MTBE和二甲基醚含量过高可能造成酸耗较高。如果用氢氟酸做催化剂,烷基化油质量没有多少变化[1]。

烷基化油作为清洁汽油组分不仅直接作为汽油组分,而且能够改变汽油池组成,调和更多的芳烃或催化汽油组分,从而能够大幅增加汽油产量。

1.3 间接烷基化

间接烷基化技术是指将异丁烯叠合(二聚)成异辛烯、异辛烯然后加氢为异辛烷的过程。该异辛烷组成和性质均与异丁烷-丁烯烷基化产物相似,但具有更高的辛烷值和更低的雷得蒸气压,同样不仅直接作为汽油组分,而且能够改变汽油池组成,大幅增加汽油产量。叠合和加氢反应均可采用成熟的固体催化剂,生产过程环境友好[2]。在美国,由于对MTBE的限制限用,一些MTBE生产商已开始采用间接烷化技术将MTBE生产装置改造为异辛烷生产装置。

树脂或者固体磷酸(SPA)催化剂均可用于烯烃叠合反应。树脂催化剂基本上转化异丁烯,SPA催化剂同样可以转化正丁烯,但反应条件不同。通过控制叠合反应条件使低辛烷值异构产物收率最小。间接烷基化工艺还可以包含脱氢过程,通过将丁烷转化为丁烯,从而增加烷基化产品收率。但由于存在烯烃加氢饱和过程,生产成本会略高。

目前开发的间接烷基化技术有InAlk、CDIsoether、NExOCTANE、Alkylate 100 SM、OilHyd等工艺技术[3]。

1.4 芳构化

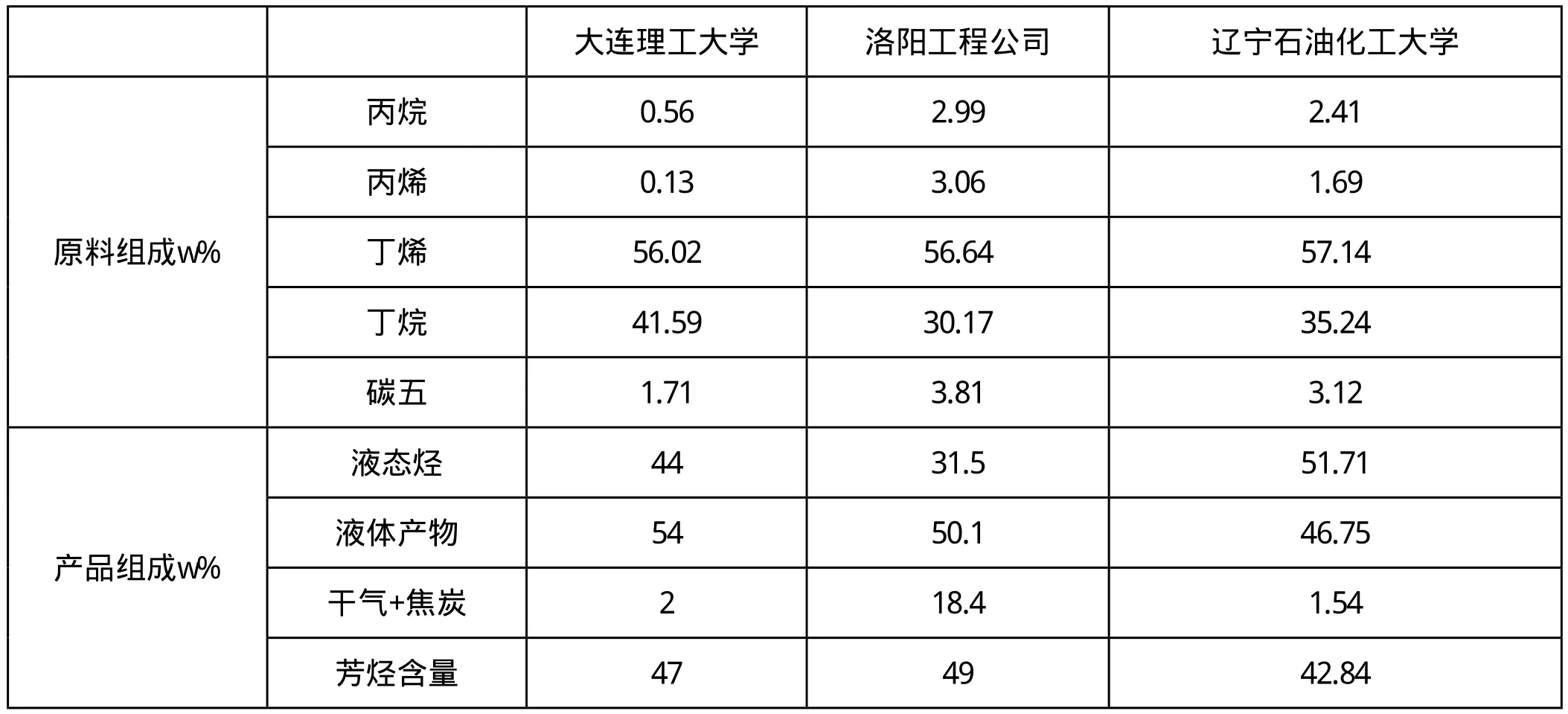

芳构化过程是指原料在酸性催化剂上经过脱氢、环化等一系列变化生成芳烃的过程。可以利用炼油厂液化气可以生产芳烃组分。轻烃芳构化主要有Cyclar、、Alpha、GTA、M2-forming、Aroforming、Nano-forming等工艺技术[4]。目前国内碳四组分芳构化工业化装置相比国外较少,部分技术开发单位的试验研究数据见表1。

碳四组分芳构化产物可分为干气部分,气相产物部分和液相产物部分等。从表1数据可以看出,催化碳四芳构化过程的液体产物收率基本在50%左右,干气及焦炭收率约2%,其余仍为液态烃产物。液体产物可以用于高辛烷值汽油组分,也可通过抽提生产BTX,但由于芳烃含量仅占液相的45%左右,芳烃收率有限。

2 催化裂化碳四组成情况

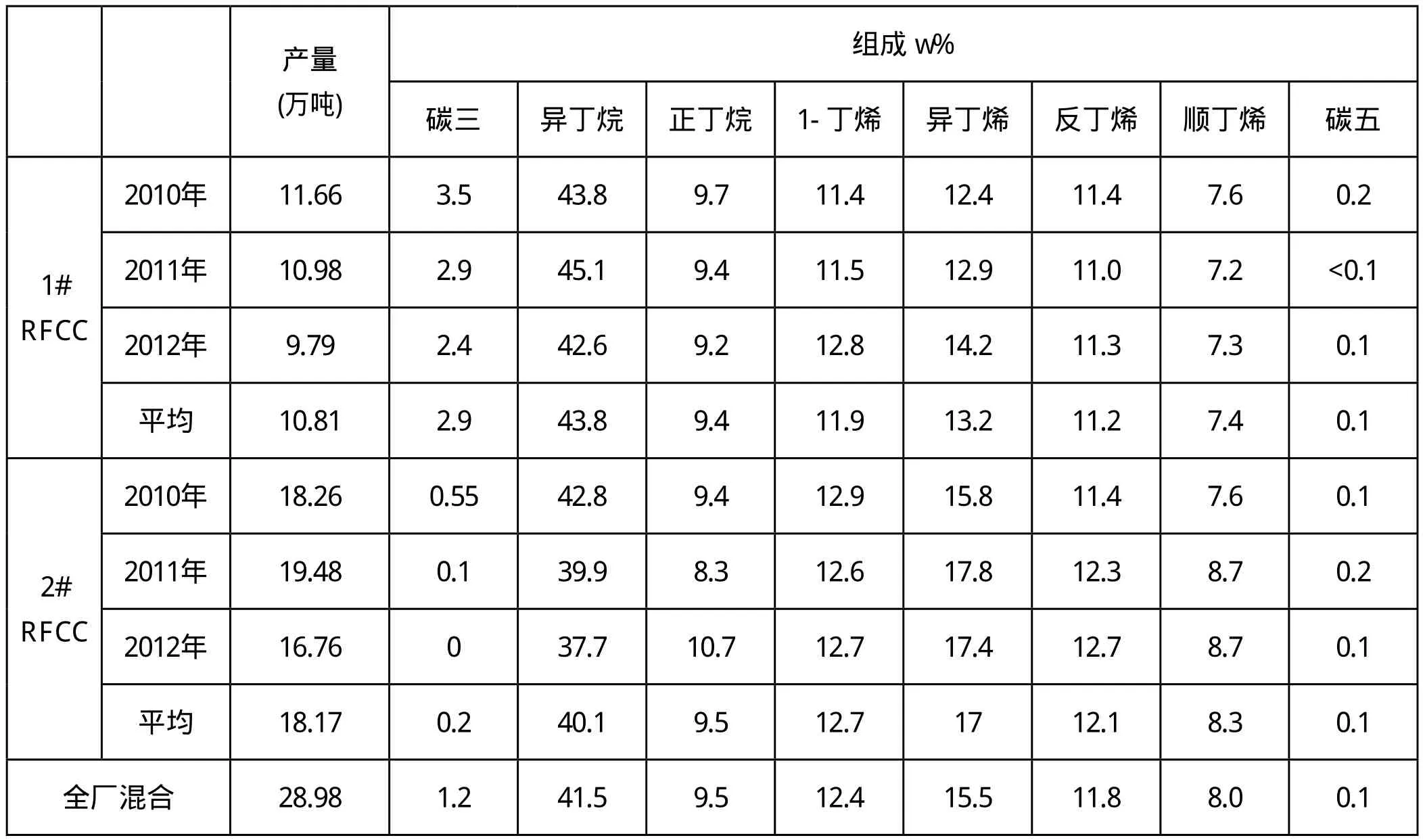

表2数据为D炼油厂催化裂化装置液态烃经过气体分馏过程后所得催化碳四的产量及组成情况。D炼油厂催化裂化装置为重油催化裂化,均采用MIP工艺。

表1 芳构化试验研究数据

表2 D炼油厂催化装置碳四情况

由表2数据可以看出,因原料组成及操作条件的不同,D炼油厂的两套催化裂化装置所生产的碳四在组成上略有不同。但总体看来,碳四中异丁烷含量约占总量的40%,异丁烯含量约占总量的15%,正丁烯含量约占总量的30%。

D炼油厂催化碳四混合后,其组成中异丁烷占41.5%,异丁烯占15.5%,正丁烯占32%,正丁烷占9.5%。

3 技术路线选择

D炼油厂是位于乙醇汽油销售区的炼化一体企业,汽油池组成为催化裂化汽油、重整汽油、化工区MTBE、化工区混合芳烃及乙醇等。

以D炼油厂混合催化碳四为例,对清洁汽油组分生产技术路线进行对比。

3.1 单项技术路线

3.1.1 醚化路线

根据醚化反应方程,按照生产MTBE的方案,完全转化D炼油厂催化碳四中4.495万吨异丁烯,需消耗甲醇2.569万吨,共计可生产7.06万吨MTBE,仍剩余24.505万吨碳四组分。按照所产MTBE的RON为110计,所生产的清洁汽油组分(RON×万吨)值为776.6。

由于D炼油厂需在满足乙醇汽油需求的情况下生产车用汽油,同时化工区MTBE用于车用汽油的调合和因此催化碳四生产MTBE的总量还需要根据整体汽油生产情况调整。

3.1.2 烷基化路线

D炼油厂催化碳四中,烷基化过程所需要的烷烯比为0.84:1,即丁烯含量多于异丁烷含量,完全转化12.035万吨异丁烷消耗11.620万吨丁烯,共计可生产23.655万吨烷基化油,仍剩余5.345万吨催化碳四组分。按照所产烷基化油的RON为97计,所生产的清洁汽油组分(RON×万吨)值为2294.535。

如果能通过外购异丁烷3.72万吨,可以满足烷烯比为1.1:1的要求,生产29.588万吨烷基化油,所生产的清洁汽油组分(RON×万吨)值为2870,但外购纯异丁烷组分难度较大。

3.1.3 间接烷基化路线

间接烷基化过程以异丁烯与异丁烯、异丁烯与2-丁烯的二聚为主反应,加氢后产物具有较高的RON,而异丁烯与1-丁烯二聚反应产物加氢后RON小于90,为副反应[2]。

D炼油厂催化碳四中按照异丁烯与2-丁烯完全转化计算,可消耗10.237万吨碳四和0.366万吨氢气,可生产10.603万吨间接烷基化油,仍剩余约18.76万吨催化碳四组分。按照所产烷基化油的RON为100计,所生产的清洁汽油组分(RON×万吨)值为1060.261。

3.1.4 芳构化路线

芳构化过程的液相产品收率约为50%,利用D炼油厂催化碳四可以生产约14.5万吨的高芳烃含量液体组分,但除剩余13.9万吨碳四组分外,还要产生0.6万吨左右的干气及焦炭。按照所产芳构化产物的RON为103计,所生产的清洁汽油组分(RON×万吨)值为1493.5。

芳构化过程总的原料利用率较低,用于调和汽油时受芳烃含量限制较大,对于没有重整装置或化工芳烃的其他炼厂而言,催化碳四芳构化过程还是可以考虑用于生产高辛烷值汽油调和组分的。

3.2 组合技术路线

3.2.1 醚化-烷基化路线

通过在烷基化工艺过程前增加只消耗异丁烯的醚化过程,可以使D炼油厂催化碳四的异丁烯用于生产MTBE,同时也使得醚后碳四的烷烯比增加,更适合烷基化过程。但存在醚化规模大小两种情况,一种是异丁烯全部用于醚化,另一种是只将一部分异丁烯用于醚化,主要保证烷基化过程烷烯比最合适。

对于前一种方案,D炼油厂需消耗4.495万吨异丁烯和2.569万吨甲醇,生产7.06万吨MTBE。醚后碳四烷烯比为1.24,即异丁烷多于丁烯,完全转化醚后丁烯9.338万吨,可生产19万吨烷基化油,剩余碳四约5.5万吨。所生产的清洁汽油组分(RON×万吨)值为2619.6。

对于后一种方案,控制醚后碳四的烷烯比为1.1:1,需要将1.226万吨异丁烯用于醚化,消耗甲醇0.7万吨甲醇,生产1.926万吨MTBE。烷基化过程将剩余丁烯全部转化,可生产21.5万吨烷基化油,剩余碳四约1.47万吨。所生产的清洁汽油组分(RON×万吨)值为2297.36。

前一种方案由于多将1.869万吨甲醇转化为高辛烷值的汽油组分,因此(RON×万吨)值较大,但后一种方案的烷基化油产量大,能带来更明显的调和效益。

3.2.2 丁烷脱氢-间接烷基化路线

间接烷基化过程异丁烯和2-丁烯为主要活性组分,D炼油厂催化碳四中的丁烷含量占总量的51%,将此部分丁烷脱氢生产丁烯,并将1-丁烯双键异构生产2-丁烯,则均可用于间接烷基化过程,消耗0.4万吨氢气,生产29万吨间接烷基化油,剩余碳四0.4万吨。所生产的清洁汽油组分(RON×万吨)值为2725.7。

此技术路线不仅包含了烯烃加氢饱和过程,而且包含丁烷脱氢过程,虽然所生产的清洁汽油组分较多,但生产成本明显较高。

3.2.3 叠合-醚化路线

石油化工科学研究院开发的叠合醚化联产技术,以轻碳四异丁烯为主要原料,通过调整进料的醇烯比实现纯醚化与叠合醚化方案之间的切换,所得产品RON可达116[5]。但原料的利用率较低,叠合产物为烯烃,对D炼油厂而言,因催化汽油比例较大,会加剧烯烃含量的调和压力。

3.2.4 醚化-芳构化路线

通过在芳构化工艺过程前增加只消耗异丁烯的醚化过程,D炼油厂需消耗4.495万吨异丁烯和2.569万吨甲醇,生产7.06万吨MTBE。剩余24.505万吨催化碳四用于芳构化过程可生产约12万吨芳构化产品,剩余约12万吨碳四。所生产的清洁汽油组分(RON×万吨)值为2012.6。

4 结论

(1) 单项技术路线中,醚化技术的产品RON最高,但产量要受调和情况限制;烷基化和间接烷基化技术产品RON也较高,但间接烷基化技术(RON×万吨)值相对较小,对原料的利用率不如烷基化技术。

(2) 组合技术路线中,丁烷脱氢-间接烷基化路线生产清洁汽油情况最好,但该路线涉及的过程复杂,整体技术成熟度不高,而醚化-烷基化路线适合用于生产清洁汽油组分,且最大化醚化产量的情况更好。

(3) 在两类技术路线中,烷基化技术对清洁汽油组分的生产有重要作用。

(4) 醚化-烷基化路线更能充分利用D炼油厂催化碳四,但需要根据实际情况适当调整醚化过程的产量。

(5) 对于不同的炼油厂而言,需要根据炼油厂的汽油池组成情况以及所处地区汽油消费情况确定合适的技术路线。

[1]王智聪译.硫酸烷基化与氢氟酸烷基化工艺对比及新工艺技术的采用[J].石油炼制译丛,1991,10:19-33.

[2]温郎友,吴巍,刘晓欣.间接烷基化技术进展[J].当代石油石化,2004,12(4):36-41.

[3]白尔铮.间接烷基化工艺及其技术评估[J].精细石油化工进展,2003,4(4):24-32.

[4]徐清华,曾蓬.液化气芳构化生产芳烃技术及工业应用进展[J].当代化工,2012,41(6):629-631.

[5]刘晓欣.叠合-醚化联产技术的应用[J].炼油技术与工程,2006,36(7):10-13.

Cleaning and reclaiming methylene chloride different processing contrast experimental study

Zhou Qinghua1Wang Dan2Li Jinbo3

( Xingtai Polytechnic College, Hebei Xingtai 054035 )

This paper mainly discusses the chemical pharmaceutical process of containing dichloromethane waste cleaning and recycling issues. Through the use of direct distillation method and material washing distillation, to clean the contrast experimental study on the recovery of methylene chloride, Analysis of the more excellent dichloromethane cleaning and reclaiming method, And at the same time using this method in the actual operating condition, and verifies its effectiveness,In order to reduce the cost of production, raise economic benefi ts, reduce environmental pollution to.

Dichloromethane; direct distillation; washing distillation; contrast test.

TE622.1

A

T1672-8114(2013)06-038-05

周清华(1981-),男,硕士,工程师,中国石油大庆石化公司炼油厂