2-丁烯双键异构化制1-丁烯的研究

2018-08-30孙凤侠龚海燕刘俊涛

孙凤侠,龚海燕,刘俊涛

(中国石化 上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208)

高纯度1-丁烯主要用于生产线型低密度聚乙烯树脂、高密度聚乙烯、聚丁烯树脂、癸醇等,用途十分广泛[1-3]。当前,国内1-丁烯主要来源于乙烯装置及炼厂催化裂解装置副产的 C4馏分及乙烯二聚,未来1-丁烯的大幅增长有望来源于煤制烯烃[4-9]。近年来,我国C4资源总量随着炼油和蒸汽裂解制乙烯产能的提高及甲醇制烯烃(MTO)工艺的发展而增长,通过C4馏分分离方法得到的1-丁烯也逐年增加,从而带动了1-丁烯产业的发展。而随着1-丁烯的应用领域不断拓宽,1-丁烯的用量也增加很快,特别是随着线型低密度聚乙烯以及其他1-丁烯衍生物需求的快速增长,对1-丁烯的需求更加强劲。

与1-丁烯相比,2-丁烯的工业应用价值相对较低,如果将2-丁烯通过异构化反应转化为1-丁烯,对于提高 C4资源综合利用价值、提升企业经济效益有重大意义。对于采用分离工艺生产1-丁烯的企业,若在1-丁烯/2-丁烯分馏系统中组合一个异构化反应器,可有效提高1-丁烯的收率,不仅具有广阔的市场需求,而且对生产1-丁烯的企业也极具吸引力。特别是近些年,随着国内煤化工的兴起,尤其是MTO技术的不断推广,MTO副产物混合C4的综合利用也越来越受重视。对煤基C4资源的合理利用途径的开发,不仅可有效提高煤化工企业的经济效益,而且对我国现代煤化工事业的发展也具有非常重要的意义。

目前,国内外公开报道的2-丁烯双键异构化生产1-丁烯的技术[10-14]主要有:ABB Lummus Global公司的1-丁烯生产技术[11],采用碱性金属氧化物催化剂,在反应温度340~500 ℃、反应压力0.1~2.7 MPa的条件下,超过20%的2-丁烯转化为1-丁烯;中国石化上海石油化工研究院和中原石化公司共同开发的烯烃异构化增产1-丁烯技术[12],采用的是固体硅铝酸盐催化剂,在反应温度250~350 ℃、反应压力0.5~2.0 MPa的条件下,1-丁烯收率为16%~21%。

本工作以富含2-丁烯的C4烯烃为原料,采用固体酸催化剂在固定床反应器内对2-丁烯双键异构化制1-丁烯进行了研究,进行了2-丁烯双键异构化制1-丁烯的热力学分析,考察了工艺条件对1-丁烯收率和异丁烯含量的影响以及催化剂的稳定性。

1 实验部分

1.1 催化剂

称取一定量的氧化硅、氧化铝和田菁粉,混合均匀后用1%(w)硝酸水溶液捏合30~60 min,再挤条成型,然后置于l00~110 ℃的鼓风干燥箱中烘干,烘干后于马弗炉中550 ℃下焙烧5 h得到丁烯双键异构化催化剂。所制备催化剂的物性如表1所示。

1.2 原料

原料为某化工厂经醚化并分离1-丁烯后富含2-丁烯的 C4烃,质量组成为反-2-丁烯54.904%、顺-2-丁烯34.882%、正丁烷9.561%、1-丁烯0.641%、其他0.012%。

1.3 实验装置

在实验室固定床反应器上进行实验,反应器是内径为20 mm的不锈钢管。催化剂的颗粒大小为20~40目,催化剂装填量为10 g,装填在反应器恒温区内。原料气化后经流量计计量后进入反应器与催化剂接触,反应产物通过背压阀后取样分析。反应器温度通过温度控制器精确控制,催化剂床层温度由温度显示仪显示。

1.4 分析及计算方法

反应原料及产物的组成均采用美国Agilent公司的HP-6890型气相色谱仪分析,配有FID、气体自动进样阀,色谱柱采用HP PLOT/Al2O3“S”系列530 μm×50 m×0.8 μm毛细管柱。

1-丁烯的收率和2-丁烯的转化率以原料中的C4烯烃为基础,按式(1)和式(2)进行计算。

式中:Y为1-丁烯的收率,%;X为2-丁烯的转化率,%;Q1为出反应器的1-丁烯流量,kg/h;Q2为出反应器的2-丁烯流量,kg/h;Q10为进反应器的1-丁烯流量,kg/h;Q20为进反应器的2-丁烯流量,kg/h。

2 结果与讨论

2.1 2-丁烯双键异构为1-丁烯的热力学分析

丁烯的双键异构反应是可逆的,反应物的转化率受热力学平衡限制[15-16]。通常情况下,正丁烯在发生双键异构反应的同时,还会发生顺反异构反应。以顺-2-丁烯、反-2-丁烯和1-丁烯作为热力学网络计算系统,进行丁烯双键异构化反应热力学平衡状态的计算,采用吉布斯自由能最小原理[17]计算平衡体系各组分的组成。通过热力学计算得到的不同温度下丁烯的平衡组成见图1。由图1可看出,随温度的升高,1-丁烯的平衡组成单调升高。50 ℃时1-丁烯的平衡组成仅为5.1%(w),而300 ℃时,1-丁烯的平衡组成可接近20%(w)。显然,单从热力学角度,较高温度有利于2-丁烯异构化为1-丁烯,但实际反应行为还应综合考虑反应动力学。

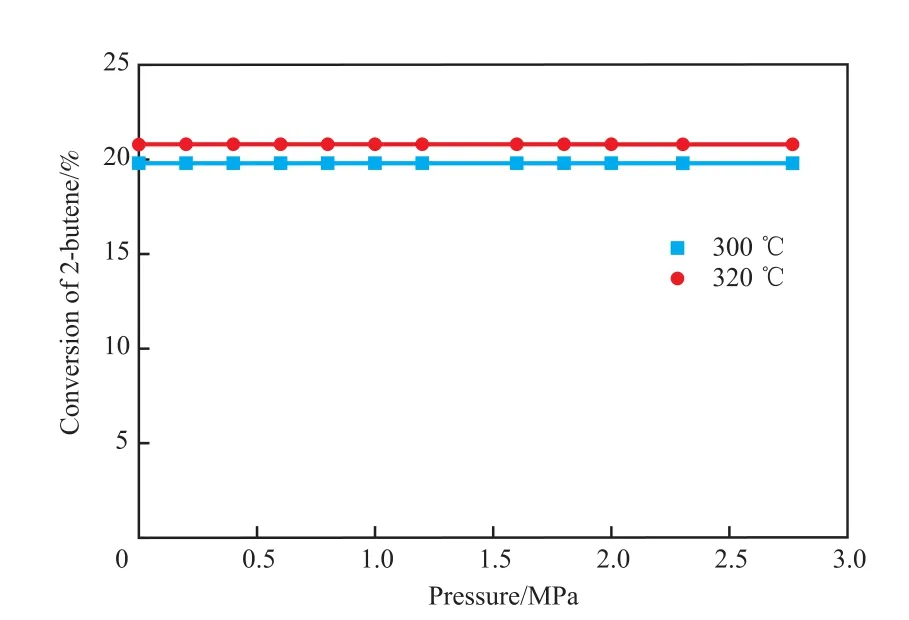

在300 ℃及320 ℃下,通过热力学计算得到2-丁烯的平衡转化率随压力变化的热力学规律,结果如图2所示。由图2可看出,2-丁烯的平衡转化率不受压力变化的影响。这是由于丁烯双键异构化过程为等分子反应,因此,从热力学角度分析,反应压力不改变反应过程中2-丁烯的平衡转化率。

图1 不同温度下丁烯的平衡组成Fig.1 Equilibrium compositions of butene at different temperatures.

图2 不同压力下的2-丁烯平衡转化率Fig.2 Equilibrium conversions of 2-butene at different pressures.

2.2 工艺条件的影响

2.2.1 反应温度的影响

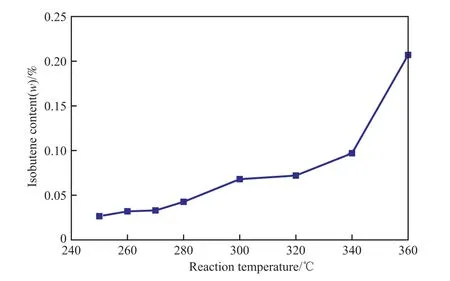

在反应压力为1.0 MPa、重时空速为4 h-1的条件下,考察了反应温度对反应性能的影响,结果见图3和图4。

图3 反应温度对2-丁烯转化率和1-丁烯收率的影响Fig.3 Effect of reaction temperature on the conversion of 2-butene and the yield of 1-butene.

由图3和图4可看出,在反应温度为240~360 ℃的范围内,2-丁烯转化率、1-丁烯收率和异丁烯含量随反应温度的升高不断提高,当反应温度高于340 ℃后,异丁烯的含量增加显著,说明副反应加剧。综合考虑1-丁烯的收率和产物中杂质异丁烯的含量,适宜的反应温度为260~340 ℃。

图4 反应温度对异丁烯含量的影响Fig.4 Effect of reaction temperature on isobutene content.

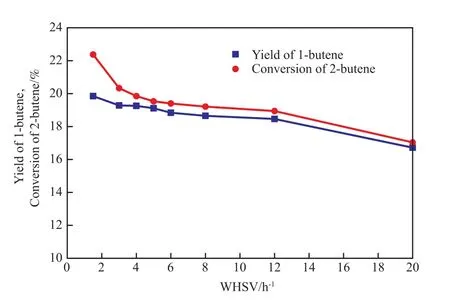

2.2.2 重时空速的影响

在反应温度为300 ℃、反应压力为1.0 MPa的条件下,考察了重时空速对反应性能的影响,结果见图5和图6。由图5和图6可看出,在重时空速为1~20 h-1的范围内,随着重时空速的增加,2-丁烯的转化率和1-丁烯的收率总体呈缓慢降低的趋势,产物中异丁烯的含量先急剧降低,而后趋于平缓。这是因为重时空速降低,原料在反应器内的停留时间延长,副反应发生的几率增大,丁烯骨架异构化产物增多。反之,重时空速增大,2-丁烯转化率和1-丁烯收率降低,副反应发生的几率也降低,产物中异丁烯的含量降低。综合考虑,适宜的重时空速为3~8 h-1。

图5 重时空速对2-丁烯转化率和1-丁烯收率的影响Fig.5 Effect of WHSV on the conversion of 2-butene and the yield of 1-butene.

图6 重时空速对异丁烯含量的影响Fig.6 Effect of WHSV on isobutene content.

2.2.3 反应压力的影响

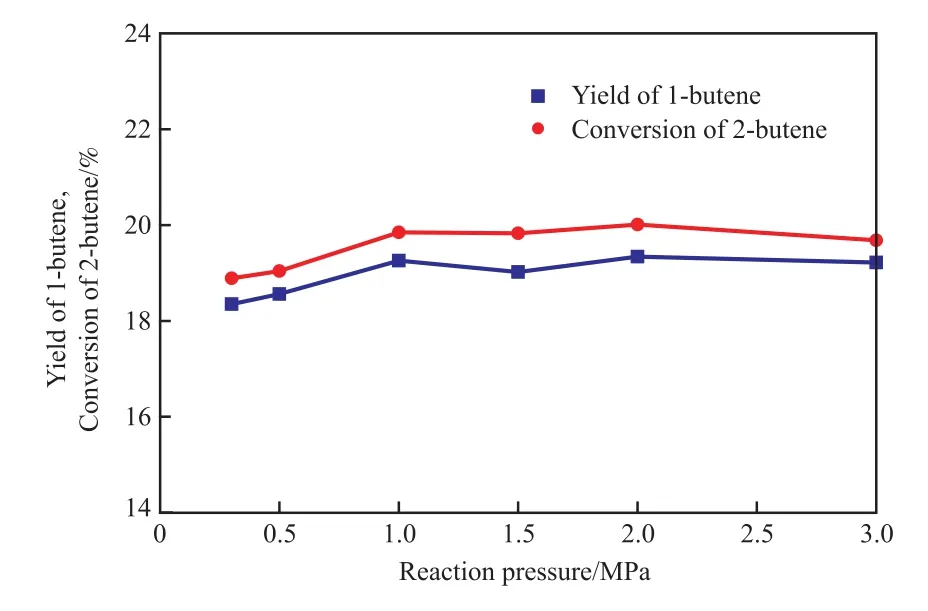

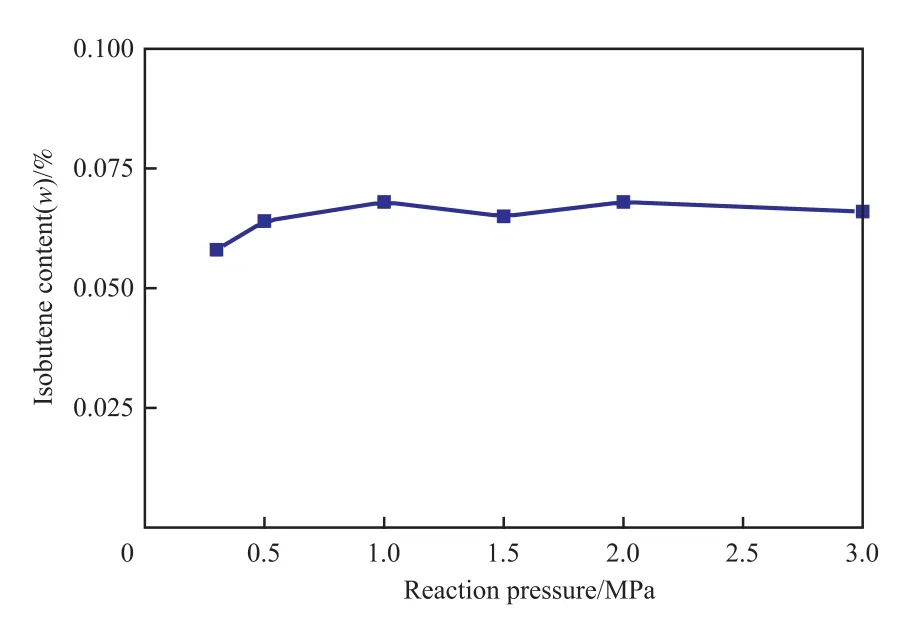

在反应温度为300 ℃、重时空速为4 h-1的条件下,考察了反应压力对反应性能的影响,结果见图7和图8。

图7 反应压力对2-丁烯转化率和1-丁烯收率的影响Fig.7 Effect of reaction pressure on the conversion of 2-butene and the yield of 1-butene.

图8 反应压力对异丁烯含量的影响Fig.8 Effect of reaction pressure on isobutene content.

由图7和图8可看出,2-丁烯转化率、1-丁烯的收率和产物中异丁烯的含量随反应压力的增大无明显变化。这是因为丁烯双键异构化反应是等分子反应,因而在工业应用过程中反应压力可根据工业装置的具体情况确定。

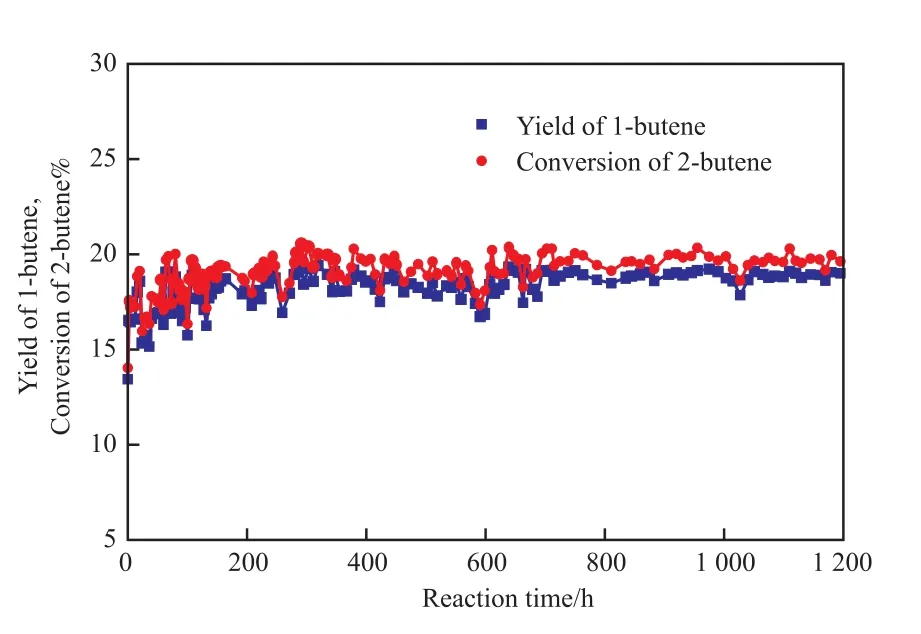

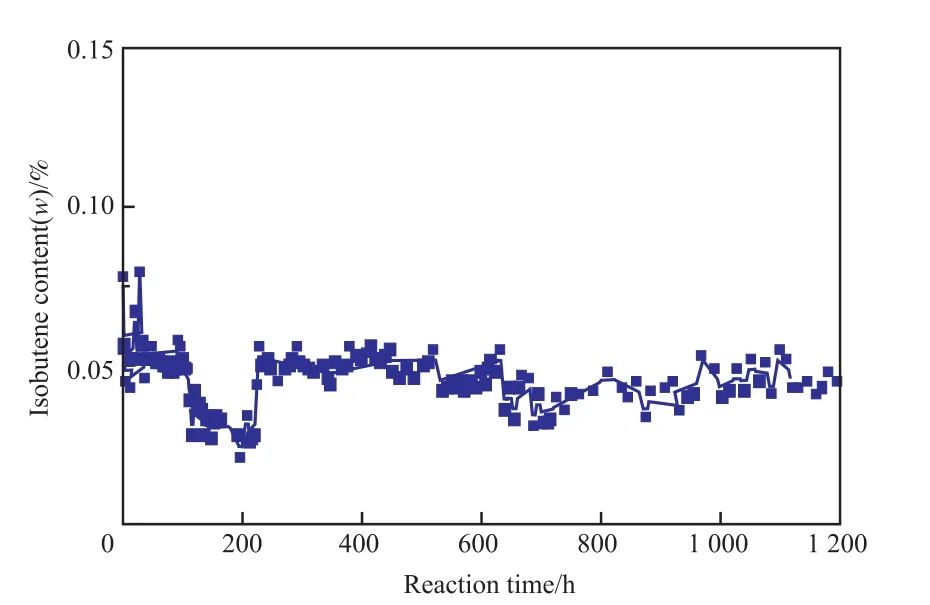

2.3 催化剂的稳定性

在反应温度为300 ℃、反应压力为1.0 MPa、重时空速为4 h-1的条件下,考察了催化剂的稳定性,结果如图9和图10所示。由图9和图10可看出,在1 200 h的反应时间内,2-丁烯转化率和1-丁烯收率均无明显波动,保持稳定,产物中异丁烯的含量低于0.1%(w),说明催化剂的稳定性良好。

图9 2-丁烯转化率和1-丁烯收率随反应时间的变化Fig.9 Changes in conversion of 2-butene and yield of 1-butene with reaction time.

图10 异丁烯含量随时间的变化Fig.10 Change in isobutene content with reaction time.Reaction conditions referred to Fig.9.

3 丁烯异构化工业应用运行情况

2016年11 月,某化工厂产能为20 kt/a 1-丁烯(折纯后)的丁烯异构化制1-丁烯工业装置投料,一次开车成功,粗产品返回到1-丁烯装置的分离系统,依托1-丁烯装置分离精制得到合格的1-丁烯产品,实现增产1-丁烯的目的。装置自投料开车以来,运行平稳,累计运行近8 000 h的数据如图11所示。在装置运行平稳后进行100%负荷72 h标定,典型产物组成见表2。标定结果表明,在新鲜C4进料量10.22 t/h、循环C4量6.54 t/h、反应温度316 ℃、反应压力0.43 MPa的条件下,异构化装置1-丁烯单程收率大于17.5%,反应产物中异丁烯含量小于0.1%(w),折纯后1-丁烯产能达到20.107 kt/a。

图11 1-丁烯收率随反应时间的变化Fig.11 Change in yield of 1-butene with reaction time.

表2 反应器进出口典型数据Table 2 Typical data of the reactor inlet and outlet

4 结论

1)所用固体酸催化剂可满足2-丁烯双键异构化制1-丁烯的技术要求,以富含2-丁烯的C4馏分为原料,在反应温度260~340 ℃、重时空速3~8 h-1、反应压力0.3~2.0 MPa的条件下,1-丁烯收率大于17%、异丁烯含量小于0.1%(w)。

2)1 200 h的催化剂稳定性考察结果说明,催化剂具有良好的催化2-丁烯双键异构化制1-丁烯的性能及稳定性。

3)产能为20 kt/a 1-丁烯(折纯后)的丁烯异构化制1-丁烯工业装置运行情况表明,2-丁烯双键异构化制1-丁烯催化剂具有抗杂质、抗干扰能力强,催化性能和稳定性好的特点。