酸催化竹材废料多羟基醇液化特性研究

2013-09-11卢婷婷房桂干卓治非

卢婷婷 房桂干 卓治非

(中国林业科学研究院 林产化学工业研究所;江苏省 生物质能源与材料重点实验室;国家林业局 林产化学工程重点开放性实验室;生物质化学利用国家工程实验室,江苏 南京 210042)

酸催化竹材废料多羟基醇液化特性研究

卢婷婷 房桂干 卓治非

(中国林业科学研究院 林产化学工业研究所;江苏省 生物质能源与材料重点实验室;国家林业局 林产化学工程重点开放性实验室;生物质化学利用国家工程实验室,江苏 南京 210042)

中国竹类资源丰富,但利用率不高。竹材在加工备料过程中会产生大量的废弃物,造成资源的浪费。液化可将这些废弃的生物质资源转化为良好的节能环保生物质材料。本文选用竹材废料为原料,采用盐酸(37%)、磷酸(85%)和硫酸(98%)三种无机酸在不同温度下对其进行多羟基醇液化试验,分别探讨了催化剂种类、用量和反应温度对液化效果的影响。结果表明,硫酸做催化剂,竹材废料的液化效果较好。在液化时间60min、液化温度150℃、液固比(液化剂/木材)为4.0和硫酸用量6%的条件下,竹材废料的液化率可达95%以上。

竹材废料 酸催化 多元醇 残渣率

我国竹类资源丰富,用途广泛,但利用率不高;竹材在加工备料过程中会产生大量的废弃物,大多直接废弃或烧掉,不仅污染环境,而且浪费资源。在一定条件下,通过液化的方法可将固态生物原料大分子降解成具有特定反应活性的液态小分子,加以利用转化成新的具有生物降解性能的高分子材料[1-2],能够提高竹材的综合利用率。

近年来,国内外研究者对竹材及其废料液化的研究有了一定进展,其液化产物可用于生物燃料油[3-6]、胶黏剂[7-9]、泡沫或模塑材料[10-14]等领域,具有广阔的应用前景。本研究选用无机酸为催化剂对竹材废料进行液化试验,旨在找出适宜的催化剂,为深化竹材及其废料的液化研究,以及液化工艺的工业化提供技术参考数据。

1 实验

1.1 实验材料

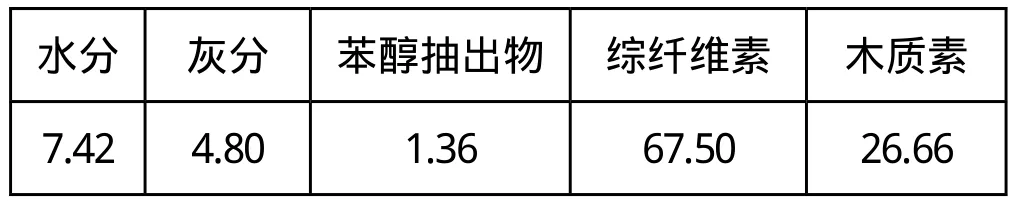

原料:竹材备料废弃物,取自贵州赤天化纸业股份有限公司。其化学分析特性如表1所示。

表1 竹材废料的化学分析 质量分数:%

试剂:液化剂聚乙二醇(PEG400)、丙三醇及催化剂盐酸(37%)、磷酸(85%)、硫酸(98%)等化学药品均为分析纯。

1.2 实验仪器与设备

250ml 三口烧瓶、JJ-1电动搅拌器、集热式恒温油浴锅、回流冷凝装置、温度计、抽滤装置。

1.3 实验方法

1.3.1 原料预处理

将竹材废料用HJ-10流水式中药粉碎机粉碎(取20目以下竹废料),风干,储于塑料袋中密封备用。

1.3.2 竹材废料的液化

称取竹材废料12.5g和液化试剂(按丙三醇/PEG400为1:4)50g及一定量的催化剂(各取液化剂用量的2%、4%、6%和8%)分别加入到装有机械搅拌、温度计、冷凝回流装置的三口烧瓶中,油浴加热至指定温度后,加入准确称量的竹废料粉末,控制温度至所需温度时开始计时,反应至预定时间后,冷水浴终止反应并迅速冷却至室温出料。

1.4 残渣率的测定

残渣率的测定根据Yao等[15]报道的方法。准确称取一定量的液化产物(精确至0.0001g),加入约25倍体积的 1,4-二氧六环/水溶液(体积比4:1)进行稀释、搅拌,并用已烘干至恒重的G2砂芯漏斗滤器过滤,再用该溶液洗涤滤渣至滤液无色。将滤器及滤渣于105℃烘干至恒量,测定残渣率。

残渣率由下式计算:残渣率=残渣质量/原料质量×100%

2 结果与讨论

2.1 不同温度下盐酸用量对竹废料液化效果的影响

以盐酸为催化剂对竹材废料进行液化实验,考察在不同反应温度下,盐酸用量对竹材废料液化效果的影响。结果如图1所示。

从图l可以看出,残渣率随盐酸用量的增加呈下降趋势,尤其是在催化剂用量从0增加到6%时,曲线下降速度快,催化剂作用明显,继续增加盐酸用量。影响作用显著降低,残渣率甚至有上升的趋势。以170℃为例,催化剂从2%增加到4%时,残渣率下降了14.0%;而继续增加2%,则残渣率仅下降5.0%;再继续增加,残渣率反而有所上升。从图1还可以看出,150℃时的液化残渣率最低,而170℃时残渣率最高。该结果与一般酸性催化剂作用下,温度越高,反应效果越好的液化规律不符[16]。这可能是由于盐酸的挥发性较强,在常压、高温条件下以氯化氢气体形式挥发出来,温度越高,挥发量越大[17],故170℃高温下的残渣率反而较150℃条件下高。采用盐酸做催化剂,用量>4%时,残渣率较低,在35% 45%,所以实验过程中合理控制反应温度是十分必要的。

2.2 不同温度下硫酸用量对竹废料液化效果的影响

使用硫酸为催化剂对竹材废料进行液化,在不同反应温度下,硫酸用量对竹废料液化效果的影响见图2。

从图2可看出,不同液化温度下,硫酸用量对竹材废料液化效果的影响趋势与以盐酸为催化剂时相同。硫酸用量大则残渣率低,用量为2% 6%时尤为明显;当加入量达到一定程度时,残渣率变化较小,甚至不再变化,主要是由于催化剂的双向作用。因此,在一定温度下,催化剂加入量并非越大越好,存在最优值。从图2还可以看出,150℃和170℃的残渣率比130℃时下降幅度大,说明温度对液化有较大影响。采用硫酸做催化剂,当用量为6%和温度为150℃时,残渣率低于5%,比分别采用盐酸为催化剂并在最优条件下的残渣率均要低。说明在合适的温度和催化剂用量条件下,采用硫酸做催化剂可以较好实现竹材废料的多元醇液化。

2.3 不同温度下磷酸用量对竹废料液化效果的影响

不同反应温度下,催化剂磷酸用量对竹废料液化效果的影响,如图3所示。

由图3可知,在相同磷酸用量条件下,温度对竹材废料的液化效果有明显的影响,残渣率随温度的升高而降低。在130℃,无催化剂存在的条件下,液化效率很低,残渣率达90%以上,几乎无法实现液化。从三条曲线的形状变化可以看出,催化剂用量在6%以下时,温度的升高对液化效果的影响程度较大,曲线下降幅度大;当催化剂加入量大于6%时,则催化作用下降。从三条曲线的间距变化看,相同温差之间残渣率降低幅度不同,130 150℃残渣率变化较大,而150 170℃的残渣率变化较小,说明温度对磷酸催化液化的影响较为敏感,高温更有利于增强催化作用。但总体来说,磷酸对竹材废料多元醇液化的影响作用较小,残渣率较高,原因主要是因为竹废料的液化反应是伴随着高分子的降解进行的,而磷酸酸性较弱,并不能很大程度促进反应向着高分子基团分解的方向移动,使得残渣率较高,所以磷酸不适合作为竹材废料液化的催化剂。

2.4 不同温度条件下催化剂种类对竹废料液化效果影响比较

将130℃、150℃和170℃条件下,催化剂种类及用量对竹材废料液化效果的影响进行比较。结果如图4-6所示。

由图4可知,当液化反应温度为130℃时,催化剂盐酸和硫酸对竹材废料液化效果的影响相近,磷酸的催化效果最差,表现为残渣率最高。从催化剂用量分析,以硫酸为催化剂时,其用量为4%可以得到较低的残渣率。若采用盐酸或磷酸,催化剂用量为4%时,其残渣率较高,均高于38%。因此,在130℃条件下,选用适量的硫酸做催化剂就可达到较好的液化效果,从而降低液化成本。

从图5可以看出,相同液化条件下,采用硫酸为催化剂,催化效果则明显比盐酸和磷酸好。这种差异在150℃时比130℃更明显。150℃时,选用硫酸做催化剂时的催化性能最好,其次是盐酸和磷酸。硫酸用量为2%时,残渣率即可降至20%以下;而即使盐酸和磷酸的用量达到8%时,液化率仍低于65%,液化后仍有1/3以上的木材处于固体状态,没有实现液化。由图5知,催化剂硫酸用量为6%时,液化率可达95%,几乎可以实现完全液化,这证明选用硫酸做催化剂是合理的。

由图6可知,液化温度为170℃时,硫酸的催化效果明显高于盐酸和磷酸,这与150℃时的情况是一致的。这是因为盐酸在高温下具有较大的挥发性,而磷酸的酸性太弱,故两者的催化效果均不佳。相比之下,催化剂硫酸用量为4%时,液化率为93.5%;用量增加到6%时,液化率高达97.2%;而硫酸用量继续增大时,对液化效率几乎没有促进作用。因此,实际中采用硫酸做催化剂,在保证液化效果的同时,需考虑到浓硫酸对设备的腐蚀和液化成本等因素,应合理控制其浓度在4% 6%为宜。

3 结论

(1)在本研究所使用的三种无机酸催化剂中,硫酸的催化性能较好,可以在所选试验温度下实现竹材废料的液化。盐酸具有较强的挥发性,在高温条件下挥发严重,因此,催化效果不如硫酸;而磷酸酸性较弱,即使在高温条件下也难以取得理想的液化效果,故其催化效果最差。

(2) 在实验所选反应温度下,选用不同的催化剂,竹材废料残渣率均随催化剂用量的增加先下降后趋平衡,后期甚至有上升的趋势。这主要是催化剂的双向作用,在加速液化反应的同时也在促进液化产物的缩合。因此,在实验过程中,应选择适宜的催化剂用量,从而达到理想的催化效果。

(3) 浓硫酸对设备具有腐蚀性,对环境会造成污染。因此,综合考虑设备和成本等因素的影响,采用硫酸做催化剂,在保证液化效果的同时,应合理控制其浓度。选用浓硫酸为催化剂,在150℃温度条件下,在4%~6%范围内,适当延长反应时间即可达到理想的液化效果。

[1]Ge J J, Zhong W. Biodegradable polyurethane materials from bark and starch.Ⅰ.Highly resilient foams[J]. Journal of Applied Polymer Science,2000,77(12):2575-2580.

[2]庞浩,柳雨生,廖兵,等.甘蔗渣多元醇制备聚氨酯硬泡的研究[J].林产化学与工业, 2006,26(2):57-60.

[3]Zhaoyong Sun, Yueqin Tang, Tomohiro I, et al. Production of fuel ethanol from bamboo by concentrated sulfuric acid hydrolysis followed by continuous ethanol fermentation[J]. Bioresource Technology,2011,102(23):10929-10935.

[4]Bridgwater A.V. The production of biofuels and renewable chemicals by fast pyrolysis of biomass[J]. International Journal of Global Energy Issues, 2007,27(2):160-203.

[5]Qiang Lu, Wenzhi Li, Xifeng Zhu. Overview of fuel properties of biomass fast pyrolysis oils[J]. Energy Conversion and Management,2009,50(5):1376-1383.

[6]路冉冉,商辉,李军. 生物质热解液化制备生物油技术研究进展[J]. 生物质化学工程, 2010,44(3):54-59.

[7]Kunaver M, Medved S, Cuk N, et al. Application of liquefied wood as a new particle board adhesive system[J]. Bioresource Technology,2010,101(4): 1361-1368.

[8]孙丰文,李小科. 竹材苯酚液化及胶黏剂制备工艺[J]. 林产化学与工业, 2007, 27(6):65-69.

[9]傅深渊,马灵飞,李文珠. 竹材液化及竹材液化树脂胶性能研究[J]. 林产化学与工业, 2004, 24(3):42-46.

[10]Kurimoto Y., Takeda M., Koizumi A., et al. Mechanical properties of polyurethane films prepared from liquefied wood with polymeric MDI[J].Bioresource Technology, 2000,74(2):151-157.

[11]Joanne Yip, Meijuan Chen, Y.S. Szeto, et al. Comparative study of liquefaction process and liquefied products from bamboo using different organic solvents[J]. Bioresource Technology, 2009, 100:6674-6678.

[12]Yanqiao Jin, Xuemin Ruan, Xiansu Cheng, et al. Liquefaction of lignin by polyethyleneglycol and glycerol[J]. Bioresource Technology, 2011,102:3581-3583.

[13]刘杨,刘乐群,王宇红. 竹材加工剩余物液化及液化产物制备发泡树脂的工艺研究[J]. 木材工业, 2012, 26(2):10-13.

[14]刘玉环,高龙兰,罗爱香,等. 毛竹屑与玉米淀粉共液化产物制备聚氨酯泡沫研究[J]. 高分子学报, 2008,6(6):544-549.

[15]Yao Y G, Yoshioka M, Shiraishi N, et al. Combined liquefaction of wood and starch in a polyethylene glycol/glycerin blended solvent[J]. Mokuzai Gakkaishi, 1993,39(8):930-938.

[16]Lee SH., Teramoto Y., Shiraishi N. Resol-type phenolic resin from liquefied phenolated wood and its application to phenolic foam[J].Journal of Applied Polymer Science, 2002,84(3):468-472

[17]张求慧,赵广杰,陈金鹏. 酸性催化剂对木材苯酚液化能力的影响[J]. 北京林业大学学报, 2004, 26(5):66-70.

Study on Properties of Acid Catalyzed Polyhydric Alcohol Liquefaction of Bamboo Wastes

Lu Ting ting Fang Guigan Zhuo Zhifei

(Institute of Chemical Industry of Forestry Products, CAF; Key Lab. of Biomass Energy and Material, Jiangsu Province; National Engineering Lab. for Biomass Chemical Utilization; Key and Open Lab. on Forest Chemical Engineering, SFA, Nanjing 210042, China)

Bamboo resources are rich in China, and have been widely used in many aspects. However, its availability is low,lots of residues are produced in the processes of bamboo processing, which lead to the waste of resources. Liquefaction is an effective method, and it can turn these dumped biomass resources into energy-saving and environmental-protecting biomass materials. In order to study the varieties and dosages of the catalysts and reaction temperatures on the liquefaction effects, this paper chooses bamboo wastes as the raw materials, using three mineral acids of hydrochloric acid(37%), phosphoric acid(85%)and sulfuric acid(98%) to conduct the liquefaction tests under different temperatures. Results showed that sulfuric acid(98%) as catalyst has the best liquefaction effect. And it was also found that at temperature 150℃, reaction time 1h, liquid ratio 4 and the content of catalyst 6%, the residue rates can reach above 95%..

S795;TQ32

A

T1672-8114(2013)06-032-06

卢婷婷(1989~),女,山东德州人,在读硕士研究生;主要从事生物质液化以及生物质材料的研究