混合碳四临氢芳构化技术工业应用

2019-12-02王小强程亮亮马应海

王小强 程亮亮 马应海

摘 要:介绍了碳四芳构化技术原理和20万t/a混合碳四临氢芳构化工业装置概况。对芳构化工业装置工艺条件持续优化,在碳四原料中C4烯烃含量39.61%(w),反应温度360~410 ℃、反应压力1.9 MPa、进料体积空速1.0 h-1、氢油体积比50∶1的临氢操作条件下,C4烯烃转化率达98.0%,生成油总收率32.05%(w)。混合芳烃(可作高辛烷值汽油调和组分)馏程37~207 ℃,其中芳烴含量45.24~55.42%(w),RON≥94.03。优化后的运行结果表明,碳四芳构化工业装置生产技术指标达到设计预期效果。

关 键 词:混合C4;芳构化;混合芳烃;高辛烷值汽油

中图分类号:TQ 203 文献标识码: A 文章编号: 1671-0460(2019)10-2366-04

Abstract: The principle of aromatization and overview of 200 kt/a C4 aromatization industrial installation were introduced. After continuous optimization of the process conditions of industrial installation, under the condition of C4 olefin content 39.61%(w),reaction temperature 360~410 ℃, reaction pressure 1.9 MPa, LHSV 1.0 h-1, volume ratio of H2 to oil 50:1, the C4 olefin conversion rate reached 98.0%, generate oil yield reached 32.05%(w),mixed aromatics(high octane gasoline blending component)distillation range of high-octane gasoline was 37~207 ℃, aromatics content was 45.24%~55.42%(w), RON≥94.03. Technical indicators reached the design desired effect.

Key words: Mixed C4; Aromatization; Mixed aromatics; High octane gasoline

来自乙烯热裂解装置和催化裂化装置的混合碳四,是重要的石油化工资源,据估算到2020年碳四总产量可能超过2 500万t[1]。国内除部分碳四用于生产汽油添加剂MTBE、聚合单体等外,大部分碳四烃被作为燃料低效利用,高效综合化工利用率只有20%左右,国外西方发达国家碳四资源高效综合化工利用率在60%以上,国内碳四高附加值综合利用问题还没有很好解决[1]。传统碳四利用包括燃料利用和化工利用,主要用于生产非烷基化汽油、MTBE及直接做燃料等。化工利用主要是利用不同的碳四烯烃、烷烃等,经不同途径去做合成橡胶、聚乙烯、甲乙酮等的聚合单体或原料[2]。碳四芳构化生产高辛烷值汽油调和组分或混合芳烃技术,是高附加值综合利用碳四资源的有效途径之一。

1 轻烃芳构化技术原理

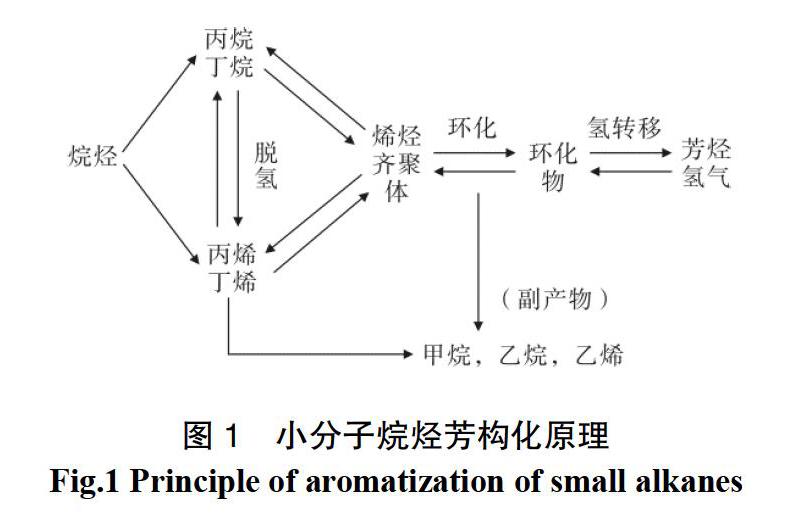

包括碳四在内的轻烃芳构化反应,是一个包括了裂化、齐聚、环化、脱氢、氢转移等诸多反应的复杂过程[3,4]。对于低碳小分子烷烃,先进行的是烷烃脱氢反应,生成H2、甲烷等干气的同时,生成的烯烃,在芳构化催化剂的催化作用下,继续进行聚合、裂解、脱氢环化、氢转移等复杂反应,生成芳烃[5,6],其芳构化反应原理如图1。

如果采用乙烯裂解装置或催化裂化装置副产的碳四烃为原料,其中碳四烯烃含量达到40~60%(w),由于其较高的C4烯烃含量,则其反应机理与以C3、C4小分子烷烃为主的芳构化原料有所不同,主要是烯烃和烷烃,经过裂解、聚合、芳构化等反应生成芳构化产物,反应原理如图2[7]。

2 芳构化催化剂及反应进料组成

20万t/a碳四临氢芳构化装置,采用SHY-DL纳米分子筛芳构化催化剂。与国外同类催化剂比较,该催化剂具有孔道短、孔口多、抗积碳能力强、单程使用寿命长、易于再生和芳构化反应温度低的优势。催化剂对原料中微量碱性氮和甲醇有较严格的含量控制要求。原料预处理单元,脱除上述杂质,控制碱性氮含量≤5.0μg/g,甲醇含量≤0.3%(w)。适宜的碳四芳构化原料中烯烃含量40~50%(w)。当烯烃含量<40%(w)时,液收降低,装置效益下降;当烯烃含量>50%(w)时,催化剂初活性较高,反应放热量较高,易出现“飞温”,温控复杂化。基于此,开车初期采用较低烯烃含量C4原料,经原料预处理脱除微量碱性氮、甲醇等影响催化剂活性的杂质后,其组成见表1。

3 20万t/a混合碳四临氢芳构化工业装置

由中国石油兰州化工研究中心与大连理工大学合作开发,兰州寰球工程有限公司进行工程化设计的20万t/a混合碳四临氢芳构化装置,主要由原料预处理单元、反应/再生单元、产物分离单元以及产物存储灌区组成。混合碳四原料经预处理脱除微量碱性氮、甲醇等影响催化剂活性的杂质后,预热到需要的反应温度,进入芳构化反应器进行芳构化反应。随着芳构化反应进行,逐步提升反应物料入口温度。在72 h标定时段,芳构化反应器床层轴向温度,随着芳构化反应时间的持续,反应温度由360 ℃到410 ℃逐步提升,而且按照床层位置和反应时间不同,温差变化梯度合理。由检测数据综合分析判断,芳构化反应正常进行,基本达到芳构化中试研究和模拟计算的效果,说明依据构化中试研究和模拟计算所得到的基础数据为依据进行的芳构化反应单元工程化设计是成功的。

芳构化反应结束后,芳构化反应产物经一系列的换热降温后,进入芳构化产物分离单元,分离出干气、LPG(丙丁烷)和高辛烷值汽油调和组分。本芳构化技术采用临氢工艺,有利于降低芳构化反应温度,抑制催化剂积碳速率,延长催化剂寿命。反应生成干气部分循环,与补充新H2混合后进入反应器,为芳构化反应提供临氢条件。芳构化原则工艺流程如下图3所示。

芳构化装置投产运行后,分别以设计满负荷进料量的60%(w)、70%(w),逐步提升至100%(w)满负荷进料。结合工业装置实际运行状况,对装置主体和公用工程系统进行检测和分析,对出现的问题,不断改进、调整、优化和完善。经持续优化,原料杂质前处理单元、芳构化反应-再生单元、后续气分和产品精分单元以及主装置外围的公用工程系统等,匹配更加合理,能够更好满足芳构化工业装置正常生产需要,具备平稳、优化运行条件。在此基础上,对工业装置整体运行情况,进行了72 h连续稳定运行标定。

4 碳四芳构化工业装置产物分离

碳四进行芳构化反应后,生成目的产物轻芳烃(或混合芳烃),可以作为高辛烷值汽油调和组分。与此同时,副产部分干气、LPG和重芳烃等。在芳构化催化剂不失活前提下,影响产物分布的主要因素是碳四原料的组成,即原料中碳四烯烃含量的高低,碳四烯烃含量越高,生成目的产物轻芳烃(高辛烷值汽油调和组分)越多,反之亦然。一般情况,轻芳烃(高辛烷值汽油调和组分)的收率为碳四原料中碳四烯烃含量的85%以上。影响产物分布的次要因素为芳构化工艺条件的合理有效优化控制。碳四临氢芳构化产物分离单元的目的,是将芳构化反应目的产物和副产物进行有效分离,进一步提升装置的经济效益。

4.1 芳构化副产干气分离

芳构化反应单元出来的芳构化产物,经气液分离后的气相产物冷凝后进入吸收塔,用芳构化液相产物油(≥C5馏分)吸收其中的C3及以上组分,不能吸收的干气从塔顶采出。吸收塔釜液进一步气液分离后的液相产物,经解析塔脱除液相中携带的轻组分。吸收塔的气相产物干气组成分析见表2。

干气中氢气含量达86.16%(Φ),C1~2组分合计13.83%(Φ),C3及以上组分仅0.01%(Φ)。可见,经上述流程实现了对芳构化副产干气较为充分的分离。

4.2 LPG分离

混合碳四经芳构化反应后,剩余未反应的C3和C4烷烃成为芳构化反应副产LPG。分离干气后,解析塔塔底采出的液相产物进入LPG分离塔,将芳构化反应副产物LPG和液相产物进行分离。LPG分离塔在装置设计操作条件(回流比1.3、塔釜温度152 ℃、塔顶温度48 ℃,全塔0.7~0.9 MPa的操作压力)下,塔顶LPG组成见表3。

从分析数据看,LPG中丙烷含量20.34%(w),异丁烷含量41.32%(w),正丁烷含量36.88%(w),C3和C4烷烃之和达到98.54%(w),分离出的LPG中C4烯烃含量仅为0.48%(w)。液化气LPG分离塔的实际运行效果说明其分离效果良好,能够实现芳构化生成汽油与副产的LPG组分有效分离。

4.3 丙烷和正/异丁烷分离

为提高装置效益,临氢芳构化工艺对LPG进行进一步精细分离,采用了脱丙烷和C4分离技术。LPG分离塔顶采出的LPG,经过脱丙烷塔脱丙烷后,进入C4分离塔对正丁烷和异丁烷进一步分离。在装置设计工艺条件(脱丙烷塔回流比2.8,塔釜温度92 ℃,塔顶温度44.6 ℃;C4分离塔回流比6.0,塔釜温度52 ℃,塔顶温度41 ℃)下,脱丙烷塔和C4分离塔分离效果见表4。

可见脱丙烷塔分离出的丙烷含量达94.17%(w),是较好的工业丙烷。碳四分离塔分离出的异丁烷含量为89.03%(w),实现了对异丁烷的有效分离。

4.4 芳构化汽油调和组分和重组分的分离

芳构化产物经过分离干气、LPG、丙烷和正、异丁烷后的液相产物,进入脱重塔脱除少量重组分(柴油组分)后,得到芳构化汽油调和组分(混合芳烃)。在脱重塔设计操作条件下(釜温度262 ℃,塔顶温度133 ℃,回流比0.3的设计操作条件下),得到的芳构化汽油调和组分分析结果见表5-7。

芳构化汽油烯烃含量在2.01~2.75%(w),芳烃含量一般在45.24~55.42%(w)之间,RON≥94.03,馏程37~207℃,外观为无色透明液体。装置开车初期,芳构化催化剂初活性较高,生成目的产物中芳烃含最高量达到56.42%(w),苯含量最高达到2.49%(w),超过汽油苯含量≯1%(w)的指标要求。但伴随着芳构化装置的持续运行,芳构化催化剂运行时间延长,其反应活性趋于稳定,芳构化高辛烷值汽油调和组分中苯含量趋于下降,逐渐达到汽油质量要求标准。分析得到脱重塔釜重组分密度为0.864 1 g/mL,初馏点≥214 ℃,其中不含轻芳烃。

5 芳构化工业装置物料平衡

芳构化工业装置连续累计72 h物料平衡标定结果见表8。

碳四总进料量381.45 t,芳构化反应干气产量7.22 t、LPG(C3-C4)产量249.88 t、芳构化汽油(轻芳烃)113.54 t、重组分8.71 t,生成油总收率32.05%(w),合计生产目的产物和副产物379.35 t,物料平衡率99.45%,综合计算C4烯烃转化率不低于98.0%,物料平衡和C4烯烴转化率结果显示了装置的整体运行情况,表明装置运行技术指标基本达到设计预期效果。

6 结 论

(1)20万t/a混合碳四临氢芳构化工业技术,在原料C4烯烃含量39.61%(w),反应温度360~410 ℃,反应压力1.9 MPa、进料体积空速1.0 h-1,氢油体积比50∶1的临氢操作条件下,C4烯烃转化率达98.0%,床层温度分布合理,芳构化反应平稳正常。

(2)芳构化工业装置连续标定结果显示,经过后续分离系统的分离,分离得到的干气中C3及以上组分体积含仅0.01%,LPG中丙烷、异丁烷和正丁烷总和达到98.54%(w),脱丙烷塔分离出的丙烷含量达94.17%(w),C4分离塔分离出的异丁烷含量达89.03%(w),芳构化汽油芳烃含量45.24~55.42%(w)之间,研究法辛烷值RON≥94.03,馏程37~207 ℃,重组分密度0.864 1 g/mL,初馏点≥214 ℃,其中不含轻芳烃。分离系统的分离效果达到了装置设计预期目标。

(3)芳构化工业装置物料平衡结果表明,在原料C4烯烃含量39.61%(w)时,芳构化反应干气产率1.92%(w)、LPG產率65.51%(w)、芳构化汽油收率29.77%(w)、重芳烃产率2.28%(w),全系统物料平衡率达99.45%。装置整体运行技术水平,完全达到设计预期目标,成功实现了混合碳四临氢芳构化技术的工业化应用。

参考文献:

[1]邢育红.20万吨/年混合碳四临氢芳构化技术研究[D].北京化工大学硕士论文,2016-06-02:1.

[2]丁冰晶.短链烃类在离子交换ZSM-5分子筛上催化转化反应的量子化学研究[D].北京化工大学博士论文,2008-06-10:1.

[3]孟磊,郑先福,韩法元.金属改性HZSM~5分子筛催化剂上低碳烷烃的芳构化研究进展[J].河南化工,2005,22(1):1-3.

[4]程亮亮,马应海,程琳.混合C4芳构化反应的热力学研究[J].当代化工,2014,43(4):594-597.

[5]Komatsu T,Mesuda M,Yashima T.Aromatization of butane on Pt-Ga intermetallic compounds suppofled on HZSM-5[J].App1.Catal A:Genera1.2000(194-195):333-339.

[6]Mole T,Anderson J R,Creer G.The reaction of propane over ZSM-5-H and ZSM-5-Zn zeolite catalysts[J].App1.Catal A:Genera1.,1985,17(1):141-154.

[7]王小强.轻烃芳构化技术进展[J].当代化工 ,2018,47(9): 1956-1957.