带齿轮副船舶推进轴系动态响应仿真研究

2013-09-09朱俊飞周瑞平

朱俊飞,周瑞平,胡 义,林 雨

(武汉理工大学,武汉 430063)

随着我国船舶工业的高速发展,对船用设备的研究不断深入。船用大功率齿轮箱一般采用大齿宽、大螺旋角的斜齿轮,大多运行于中、低速重载环境中,齿面受循环变动接触应力作用,极易造成齿面接触疲劳,导致齿轮传动系统失效,甚至改变船舶推进轴系的振动特性。

对带齿轮副的船舶推进轴系,研究其扭转振动特性过程中,通常不考虑齿轮箱处啮合刚度的时变性,使齿轮副之间的啮合刚度远大于其它部件刚度,即将齿轮副视为准刚性体计算[1]。此时,船舶推进轴系的动态仿真不能反映齿轮箱的基本特性。而对齿轮箱的动态响应分析通常将其视为孤立装置,未与船舶推进轴系运行环境相联系,因而忽视了推进系统中各部件间的相互作用,不能全面仿真动态特性[2]。为研究完整推进轴系扭转振动响应,须建立考虑时变啮合刚度的推进轴系模型。

采用有限元法计算时变啮合刚度,通过直接计算或回归经验公式等方式得到啮合刚度的时变值。但其建模复杂、计算量大,故考虑用接触线长度等效计算时变啮合刚度[3-6]。因单对齿轮副失效(如点蚀、磨损、裂纹、断齿)后啮合刚度会降低,Chaari等[7-8]依次引入故障点分析磨损与点蚀对齿轮啮合刚度影响,获得单级传动齿轮副故障的动态响应,同时研究在不同外部激励作用下齿轮传动系统的响应特征。

本文针对船舶推进轴系,通过建立基于刚度矩阵单元的扭转振动模型,在传统的船舶推进轴系扭转振动模型中将齿轮啮合刚度作为有限、时变值处理,可完整反映推进轴系的动态响应。通过合理改变齿轮箱时变啮合刚度,提取扭振信号,识别出轮齿特征引起啮合刚度的变化,仿真获得故障状态的推进轴系响应信号并分析其特点,为完整推进轴系的故障分析提供可靠依据。

1 推进轴系扭转振动模型建立

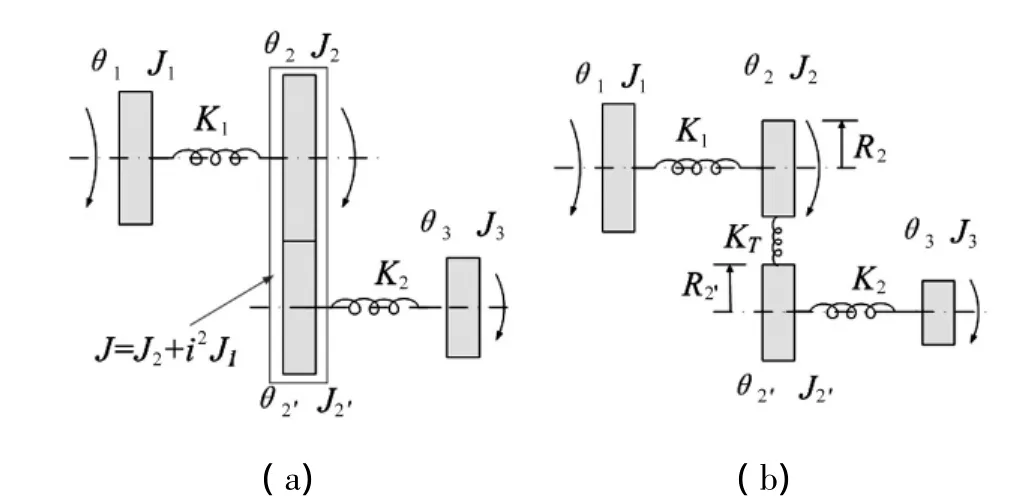

准确建立推进轴系扭转振动模型是研究动态响应的首要条件,一般采用线性集总参数式当量模型。模型简化中,将质量较大部件如飞轮、法兰、弹性联轴器及气胎离合器的主、被动盘等,以其回转平面中心为惯量集中点,并将轴段惯量平分加于两端集中点;两集中点间轴段或弹性件的扭转刚度为相连弹簧刚度。为深入研究齿轮箱特性,不宜将齿轮副等效于单个集中质量点或使齿轮副啮合刚度无限大,需建立齿轮副的扭转振动模型[9]。通过基于刚度矩阵单元的齿轮传动系统模型,以刚度矩阵为载体,考虑由时变啮合刚度引起的传动比变化,可以将图1(a)中传动模型转化为以刚度矩阵连接的数学模型,如图1(b)。

图1 齿轮传动简化力学模型Fig.1 Simplified mechanical model of gear transmission

据齿轮传动力学特性,得:

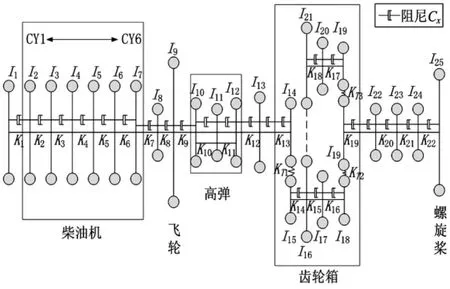

提取等效外部激励项,得啮合刚度矩阵[9]为:

式中:Kmt为周向啮合刚度;Rx为主动齿轮半径;Rx'为从动齿轮半径。

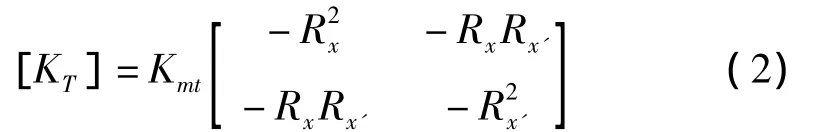

图2 某江海直达货船推进轴系当量图Fig.2 Equivalent figure of propulsion shaft from a river/coastal cargo ship

由当量方法与齿轮啮合刚度矩阵可建立推进轴系扭转系统模型,见图2。图中,I1~I25为转动惯量;Cx为相连集中质量间阻尼;K1~K22为相连集中质量间扭转刚度;KT1~KT3为啮合刚度矩阵。

2 齿轮时变啮合刚度计算原理

理想状态下,船用齿轮箱轮齿啮合刚度与齿轮副接触线长度存在线性关系,可通过齿轮副接触线长度变化反映齿轮瞬时啮合刚度变化规律,进而得到轮齿瞬时啮合刚度[6]。

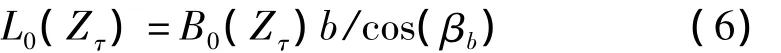

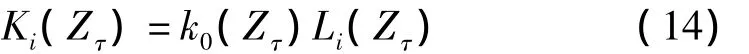

设啮合刚度与啮合线长度完全按线性关系变化,单位啮合线长度的啮合刚度为常数k0,则齿轮副之间的啮合刚度可表示为:

式中:L(t)为齿轮t时刻瞬时接触线长度;k(t)为齿轮t时刻啮合刚度;k0为单位啮合线长度啮合刚度系数。

设齿数为Z,在某段时间内转过齿数Zτ可用齿轮啮合周期Tz与时间t表示,即:

设接触线刚进入啮合区时τ=0(即Zτ=0),同时端面重合度εα大于轴向重合度εβ,则该瞬时接触线长度可表示为:

式中:B0(Zτ)为啮合线长度系数;B为齿宽;βb为基圆螺旋角。

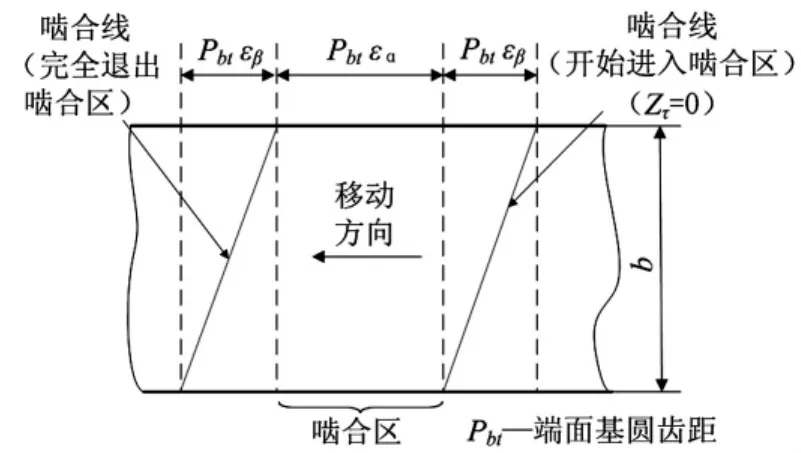

图3 啮合线移动示意图Fig.3 Schematic diagram of meshing line behaviours

由图3,齿轮啮合线长度系数可表示为:

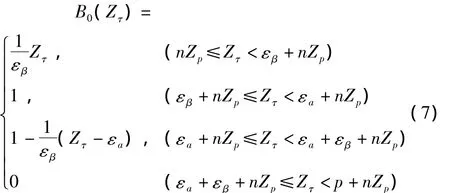

式中:Zp为同时啮合的最大齿数;n=0,1,2,…。

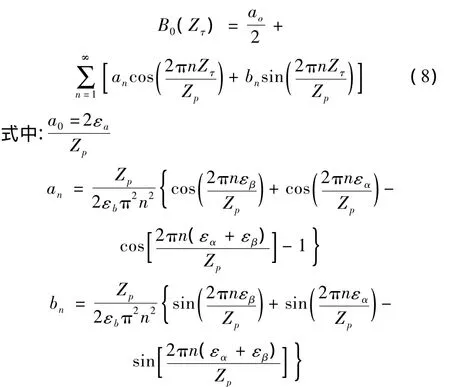

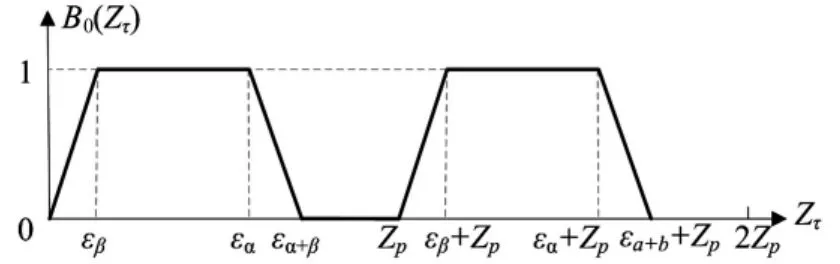

函数B0(Zτ)为以Zp为周期的线性函数,见图4。由此展成傅里叶级数形式为:

图4 啮合线长度系数变化示意图Fig.4 Schematic diagram of the variation for length coefficient

某时刻第i条接触线瞬时啮合长度为:

式中:i=0,1,2,…,Zp-1。单齿瞬时啮合刚度为:

齿轮副瞬时啮合总刚度为:

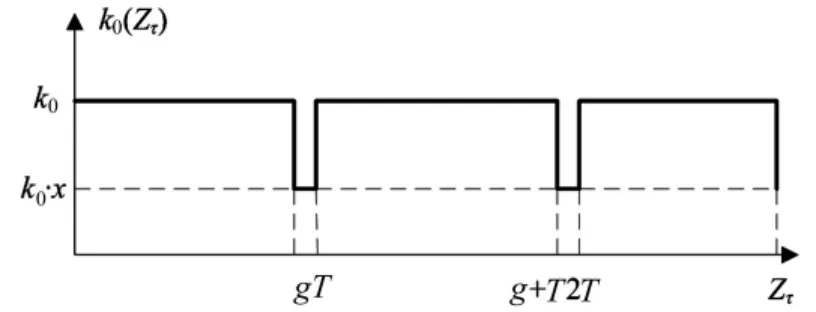

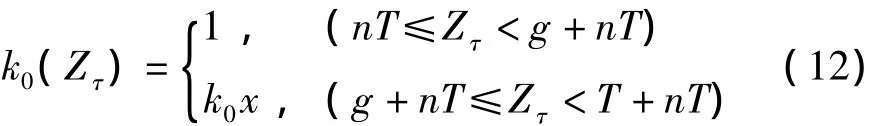

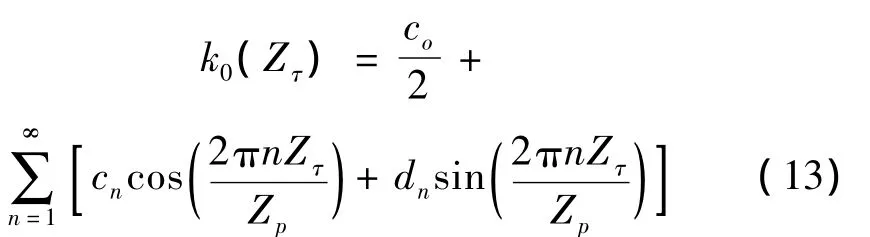

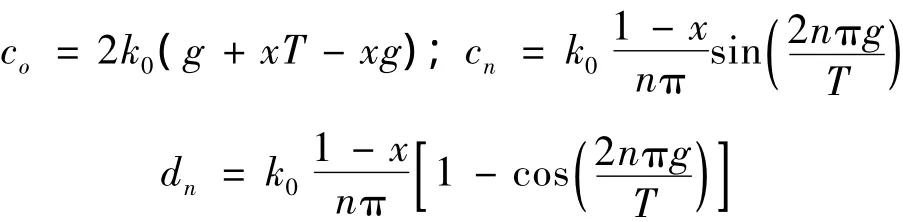

据材料力学性能,啮合状态时轮齿发生故障,可假设在一定外力范围内,啮合刚度与轮齿裂纹深度、齿面点蚀严重情况呈负相关关系,单位啮合线啮合刚度值有一定变化[10]。设刚度变化呈方波趋势,见图5。

图5 单位啮合线刚度系数变化示意图Fig.5 Schematic diagram of the variation for stiffness coefficient in per unit length meshing line

由图5得:

式中:x为故障因子;n=0,1,2,…。

经傅里叶级数展开得:

式中:

故障齿处的啮合刚度为:

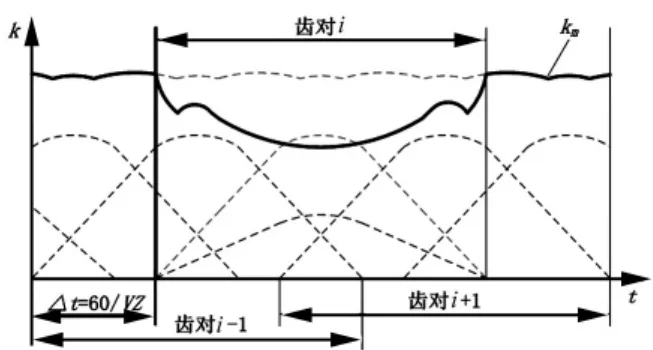

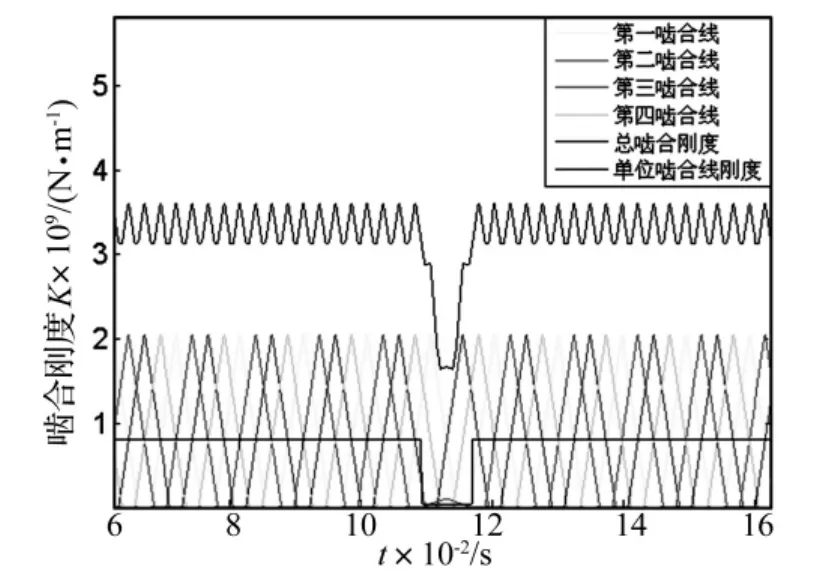

多齿综合啮合刚度等于正常齿与故障齿啮合刚度之和。设轮齿上仅有一个轮齿发生故障,齿轮输入端轴转速V,齿数Z,则啮合刚度随时间变化曲线见图6。上个轮齿转至下个轮齿位置所需时间为60/VZ。因船用斜齿轮重合度较高,在一个齿轮对作用周期中,经历由啮入至啮出阶段,故障齿在啮入、啮出时,相邻轮齿作为主作用齿,对啮合刚度影响不大,若故障轮齿作为主作用齿,啮合刚度将显著下降。

图6 齿轮啮合刚度变化曲线Fig.6 Time-varying curve of gear meshing stiffness

3 实例计算

3.1 时变啮合刚度计算

由图2的当量图,通过提取齿轮箱处啮合传动轮齿,得传动关系见图7。将各齿轮的编号值以ANSYS中计算模型为准,可仿真单个齿发生故障时啮合刚度的变化。

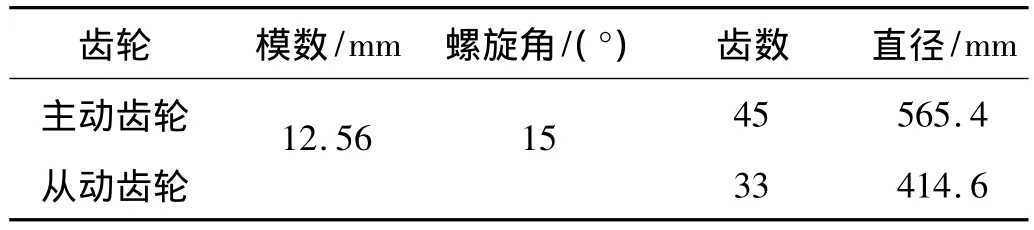

该船用GWC45·49型减速齿轮箱,第一级减速齿轮副(即12#齿轮与13#齿轮)基本参数见表1。

表1 GWC45·49减速齿轮箱第一级减速齿轮副基本参数Tab.1 The basic parameters of the first stage gears of GWC45·49

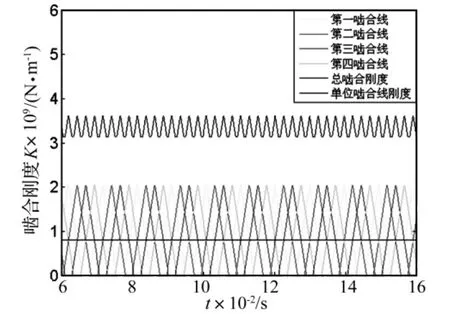

据以上参数计算得端面重合度εα=1.63;轴向重合度εβ=1.58;总重合度ε=3.21。第一级减速齿轮副啮合中交替出现三个齿与四个齿啮合情况。一个齿啮合由开始至结束转过3.21个齿位,再转过0.79个齿位时,才有一个新齿进入啮合状态。据式(13)、式(14),通过MATLAB仿真计算得齿轮副正常工作状态的时变啮合刚度,如图8所示。若单对齿轮副严重点蚀,单位啮合线刚度降低至原值的5%,其啮合刚度随时间变化曲线如图9所示。

图8 正常态下齿轮啮合刚度时变曲线Fig.8 Time-varying curve of gear meshing stiffness in normal

图9 单齿故障下啮合刚度时变曲线Fig.9 Time-varying curve of gear meshing stiffness in failure

图8为正常状态下啮合刚度随时间的变化曲线,波形类似正弦曲线,呈规则周期性变化,该周期为啮合周期。在四齿啮合区中,啮合刚度先上升后降低,而三齿啮合区则为啮合刚度曲线波谷。

图9为单齿啮合刚度降低情况下啮合刚度曲线随时间变化的局部图。若某个轮齿出现断齿、裂纹、点蚀等故障,则在该齿作用区域内的啮合刚度均会受影响。此时啮合刚度变化周期在啮合周期基础上会增加一个轮齿的转动周期。

根据以上仿真结果,对计算模型参数做时变控制,从而可实现船舶推进轴系模型在齿轮变刚度作用下的瞬态响应分析。

3.2 推进轴系瞬态响应分析

该船柴油机型号为G6300 ZC18B/19B,六缸、四冲程、直列式,额定功率1 323 kW,额定转速550 r/min。

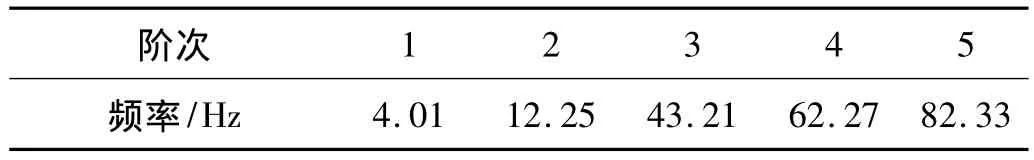

计算中通过有限元分析软件,建立质量、扭转弹簧、刚度矩阵等单元,即将(图2)船舶推进轴系转化为计算模型。据厂家提供资料,赋予各单元相应参数值,其中啮合轮齿处将啮合刚度视为极大、非时变值进行处理。令模型轴向扭转方向自由度可用。对该模型作模态分析所得船舶推进轴系固有频率见表2。

表2 船舶推进轴系固有频率Tab.2 Natural frequencies of ship's propulsion shaft

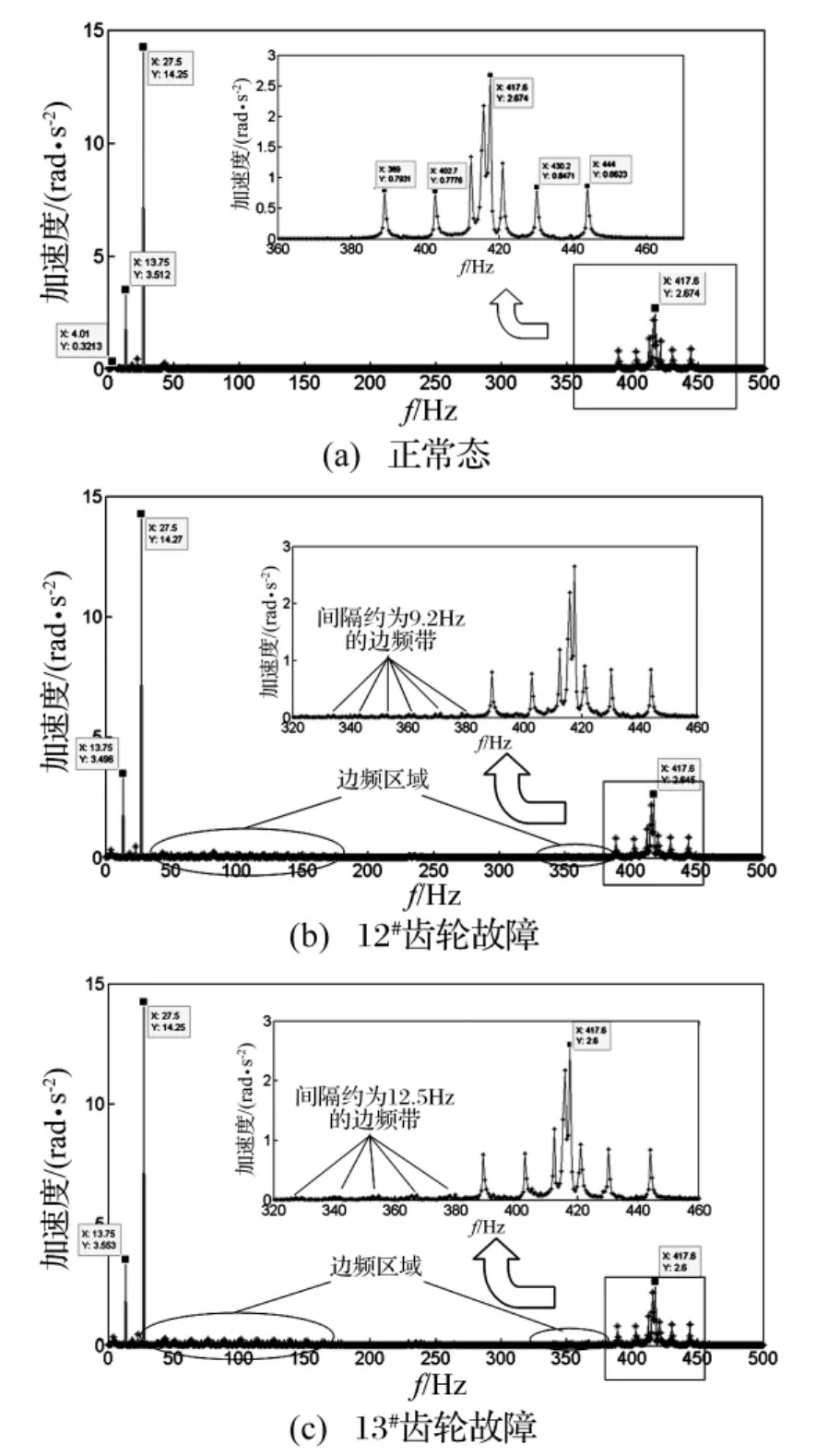

图10 齿轮箱输入端加速度频谱Fig.10 Spectrum of the acceleration response at the input end of gear box

计算瞬态响应时,可据柴油机发火顺序,在柴油机六个气缸处的集中质量点上施加激励力矩。由上节计算所得正常态与故障态轮齿啮合刚度变化特性,可将刚度矩阵单元作为啮合刚度时变性载体,将刚度值变化反映进整个瞬态响应过程,从而使时变啮合刚度影响体现在推进轴系动态响应计算中。

设柴油机运行额定转速为550 r/min,齿轮啮合刚度按图8综合刚度变化趋势稳定变化,所得齿轮箱输入端角加速度频谱见图10。图中出现的主要频率为:① 共振频率,4.01 Hz、14.25 Hz 及不明显频率 43.21 Hz、62.72 Hz均与系统固有频率相同;② 柴油机发火频率在27.5 Hz下出现最大峰值;③ 啮合频率,处于416 Hz与417.9 Hz之间,与计算结果 416.67 Hz较吻合。④ 边频,因系统中低频段固有频率较多,在啮合频率段两侧出现距啮合频率约4 Hz、13 Hz、27 Hz的三种边频,其余频率段峰值均不明显。由图10(a)知,将齿轮箱的时变啮合刚度引入船舶推进轴系计算模型后,仿真所得扭转振动信号更多,通过系统固有频率、柴油机发火频率及轮齿啮合频率的综合作用使响应频谱更丰富与真实。

设柴油机转速为550 r/min时,12#齿轮的旋转频率为9.166 7 Hz,由于减速比的作用,13#齿轮旋转频率为12.5 Hz。当12#齿轮的一个轮齿啮合刚度降低后,综合啮合刚度按图9变化,在50~150 Hz及啮合频率段两侧出现间隔约9.2 Hz的边频,见图10(b)。13#齿轮一个轮齿啮合刚度降低时,综合啮合刚度按图9趋势变化后,在50~150 Hz及啮合频率段两侧出现边频段,边频间隔约12.6 Hz,见图10(c)。仿真结果与理论分析结果十分吻合。

4 结论

(1)通过建立带刚度矩阵单元的推进轴系扭转振动系统,使推进轴系中轮齿啮合刚度时变性得以考虑。基于傅里叶变换得到时变啮合刚度计算公式,引入故障因子作为轮齿故障态下刚度值变化的度量,得出正常状态与单齿故障状态时齿轮啮合刚度时变值。并据该时变值,在瞬态分析推进轴系动态特性过程中,准确、实时修改推进轴系特征参数;

(2)通过对推进轴系瞬态响应数据分析求得的信号频谱图同时包含系统固有频率、柴油机发火频率及轮齿啮合频率相关信息,实现完整船舶推进轴系扭转振动仿真,获得丰富仿真信号。

(3)通过分析扭转振动信号中频率特征能有效识别齿轮箱故障轮齿位置,为带齿轮副船舶推进轴系动态响应仿真研究中柴油机激励力、齿轮箱激励力响应信号相关性分析奠定基础。

[1]张保成,苏铁熊,张林仙.内燃机动力学[M].北京:国防大学出版社,2009.

[2]王海霞,朱才朝,张 磊,等.大型船用齿轮箱传动系统的动态耦合特性[J].重庆大学学报,2010,33(1):12-18.

WANG Hai-xia, ZHU Cai-chao, ZHANG Lei, etal.Dynamical coupling characteristics of large marine gearbox transmission system[J].Journal of Chongqing University,2010,33(1):12-18.

[3] Ural A,Heber G,Paul A W,et al.Three-dimensional,parallel,finite element simulation of fatigue crack growth in a spiralbevel pinion gear[J]. Engineering Fracture Mechanics,2005,72(8):1148-1170.

[4]孙华刚,冯广斌,曹登庆,等.齿轮裂纹对啮合刚度的影响分析[J].车辆与动力技术,2010(4):53-56.

SUN Hua-gang,FENG Guang-bin,CAO Deng-qing,et al.Analysis of gear cracks influence on mesh stiffness[J].Vehicle& Power Technology,2010(4):53-56.

[5]李建宜.齿轮扭转啮合刚度的研究[D].太原:太原理工大学,2006.

[6]李瑰贤,马 亮,陶建国,等.舰船用齿轮传动啮合刚度及动态性能研究[J].船舶工程,2000(5):41-43.

LI Gui-xian,MA Liang,TAO Jian-guo,et al.A study on meshing rigidness and dynamic property of gear transmission used for warship[J].Ship Engineering,2000(5):41-43.

[7] Khabou M T,Bouchaala N,CHAARI F,et al.Study of a spur geardynamic behaviorin transientregime[J].Mechanical Systems and Processing,2011,25:3089-3101.

[8]Chaari F,Baccar W,Abbes M S,et al.Effect of spalling or tooth breakage on gearmesh stiffness and dynamic response of a one-stage spur gear transmission[J].European Journal of Mechanics-A/Solids,2008,27(4):691-705.

[9]胡 义.基于轴系扭振信号的船舶推进系统诊断理论与应用研究[D].武汉:武汉理工大学,2011.

[10] Jian L,Robert G P.Mesh stiffness variation instabilities in two-stage gearsystems[J]. JournalofVibration and Acoustics,ASME,2002,124(1):68-76.