空重车混合编组方式对重载列车纵向力的影响

2013-09-04米彩盈王军平

梁 杰,米彩盈,王军平

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

高速重载化是当今铁路发展的基本方向,货运列车载重和运行速度的增加能够提高铁路的运输能力,降低运输成本。目前,我国已发展到25t轴重和2×104t牵引吨数的货运列车,将来轴重和牵引吨数还会增加。在重载列车的实际编组中,经常会有空重车混编的情况出现,即非匀质列车,随着列车空重比和编组数的增加,车辆空重车混编问题对重载列车产生的影响会逐渐凸显出来。货车自重的逐渐减轻和载重的逐渐增加使得空重车之间的质量差别越来越大,对重载运输的影响也越来越严重。以大秦线运煤专用敞车C80为例,载重为80t,自重为20t,自重系数为0.25[1],在列车制动时,空车和重车的闸瓦压力相差一倍左右,势必导致空重车减速度不一致,引起严重的纵向冲动。本文针对空重车混合编组情况进行了仿真研究,在同样的制动装置和操作条件下,研究了不同的重载列车空重车混编方式对车钩压缩力的影响,并和匀质纯重列车进行比较,确定混编列车的合理编组方式。

1 列车纵向动力学模型

列车是由机车车辆通过车钩缓冲装置连接而成的。本文在研究列车系统纵向动力学时,采用集中质量法,将车体、构架、摇枕和轮对看作是一个整体,将车钩缓冲装置简化为弹簧阻尼系统,将列车抽象为一个多质点的质量弹簧阻尼系统[2]。取列车中的第i(i=1,2,…,n,n为车辆编组数)节车为研究对象,其单车受力情况如图1所示。

图1 单车受力分析图

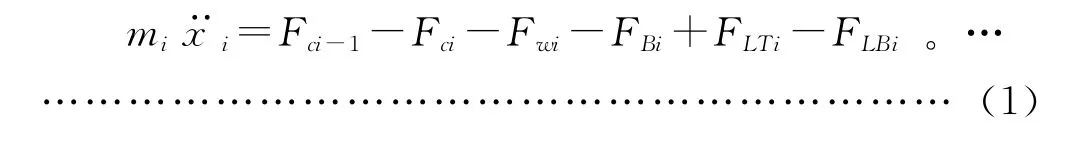

第i节车的纵向动力学微分方程为:

上述各力中,除车钩力外的牵引力、阻力和制动力都可以根据机车车辆参数查得。假设车钩间隙为δ,当两车之间的相对位移小于车钩间隙时,车钩不传递作用力;当两车之间的相对位移大于车钩间隙时,车钩将传递作用力,其大小为:

其中:k、c分别为缓冲器的刚度系数和阻尼系数。

对于编组长度为n的列车,可以建立n个微分方程,组成一个二阶微分方程组。将式(2)代入式(1),整理成矩阵形式为:

其中:[M]为列车系统的质量矩阵;[C]为系统阻尼矩阵;[K]为系统刚度矩阵;{P}为系统载荷矢量;{}、{}、{X}分别为车辆的加速度、速度、位移矢量。对于式(3),本文采用标准四阶Runge—Kutta法求解[3]。

2 程序组成

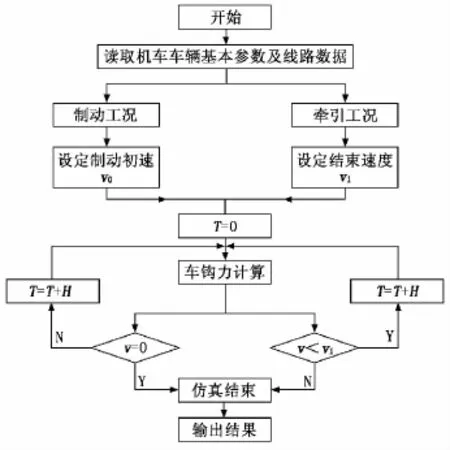

根据上述分析,运用Fortran软件编写计算程序,实现列车纵向动力学仿真计算。主程序流程图如图2所示。其中,v0为制动初速,v1为牵引工况结束速度,T为计算时间,H为时间步长,v为列车运行速度。主程序主要包括4个部分:从数据库中读取车辆运行基本参数;牵引和制动计算并设定计算初值;Runge—Kutta法计算车钩力;输出结果。数据库主要包括机车数据库、车辆数据库、线路数据库和制动系统数据库。其中,机车数据库包括机车牵引力特性曲线和机车动力制动特性曲线;车辆数据库包括车辆基本参数,如质量、长度等;线路数据库包括线路的坡度和曲线半径;制动系统数据库包括制动机制动特性曲线、闸瓦类型及数目等。

图2 主程序流程图

3 仿真结果分析

在1万吨重载列车的仿真计算中共采用2+0、1+1+0、1+0+1三种牵引方式,三种牵引方式下机车车辆的序列如下[4]:

2+0牵引:2×SS4+C80×102;

1+1+0牵引:SS4+C80×51+SS4+C80×51;

1+0+1牵引:SS4+C80×102+SS4。其中:SS4为机车,安装有13号车钩、QKX100大容量胶泥缓冲器;C80为货车,装有120型制动机、16号和17号车钩、MT-2缓冲器。仿真线路选取大秦线K339(平道),紧急制动工况,制动初速度为20km/h,从控机车与主控机车同步制动;102辆C80货车为2辆空车和100辆重车。空重车混编时,将空车置于重车的10等份处,一共考虑了11种混合编组方式。

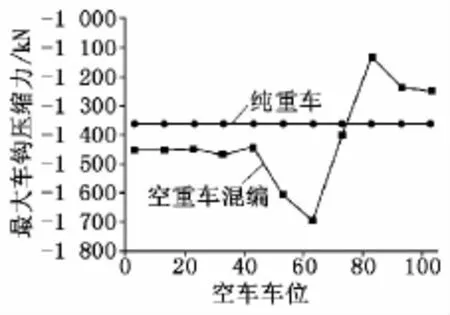

图3为2+0牵引方式紧急制动工况下空重车混编和纯重车的最大车钩压缩力,图4为2+0牵引方式紧急制动列车的最大车钩压缩力。从图3可以看出,在2+0牵引方式空重车混合编组情况下,空车在列车后部(4/5之后)时,最大车钩压缩力的数值较小,小于纯重车编组,这是因为当空车位于列车后部时,后部空车的制动速度较快,向前冲击也较小,也正是由于这个原因,图4中当83、84车位为空车时,车钩压缩力相对于纯重车有明显的减小;当空车位于列车中部时,最大车钩压缩力数值较大,当空车位于车辆大概2/3处(63、64为空车)时,其值最大,最大车钩压缩力出现在第64位车钩处,这是因为前部重车制动较快,后部重车制动较慢,对列车中部的空车造成了“前阻后涌”的作用,使得车钩压缩力增大;当空车在列车前部时,车钩最大压缩力与纯重车编组相比偏大,其值介于空车位于列车中部和后部之间。

图3 2+0紧急制动不同编组方式最大车钩压缩力

图4 2+0紧急制动列车最大车钩压缩力

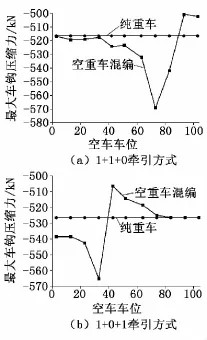

图5为不同牵引形式下不同编组方式列车在同步紧急制动工况下的最大车钩压缩力曲线,其中,图5(a)变化趋势与图3相似,在1+1+0牵引方式、同步紧急制动、空重车混合编组情况下,当空车位于列车后部时,最大车钩压缩力小于纯重车编组;当空车位于列车中部时,最大车钩压缩力数值较大,当73、74车位为空车时,其值最大,车钩压缩力的最大值出现在第74位车钩处;当空车在列车前部时,车钩最大压缩力与纯重车编组差别不大。

图5 同步紧急制动工况下的最大车钩压缩力曲线

由图5(b)可以看出,在1+0+1牵引方式、同步紧急制动、空重车混合编组情况下,当空车位于列车后部时,最大车钩压缩力的数值与纯重车编组差别不大;当空车位于列车大概1/2处时,最大车钩压缩力数值较小,当43、44车位为空车时,其值最小;当空车位于列车前部时,车钩最大压缩力的数值较大,当33、34车位为空车时,其值出现最大值。

表1为三种牵引方式下,紧急制动不同空重车编组方式最大和最小车钩压缩力的数值及对应的空车车位。

由表1可知,1+0+1牵引方式下出现最大和最小车钩力时的空车车位明显小于另两种牵引方式;2+0牵引方式下的最大车钩压缩力和该牵引方式下的纯重车最大车钩压缩力均远大于其他两种牵引方式;1+0+1牵引方式和1+1+0牵引方式下最大车钩压缩力相差不大。

4 结论

本文对不同空重车编组方式下的最大车钩压缩力进行了仿真计算,结果表明,对于不同的牵引方式,应该采用不同的空重车混合编组方式。对于2+0和1+0+1牵引方式,将空车编组于列车的后部,可降低车钩压缩力;对于1+1+0牵引方式,将空车编组于车辆1/2处最为合适;应尽量避免将空车车位与纯重车最大车钩压缩力车位重合;将空车编组于最大车钩压缩力车位之后,可以降低车钩压缩力。

表1 紧急制动不同空重车编组方式计算对比

[1] 严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2008.

[2] 翟婉明.车辆轨道耦合动力学[M].北京:中国铁道出版社,1997.

[3] 李庆扬,王能超,易大义.数值分析[M].北京:清华大学出版社,2001.

[4] 赵连刚.基于制动系统仿真的两万吨列车纵向动力学分析[D].大连:大连交通大学,2008:22-23.