某微型客车车架模态及刚度的有限元分析❋

2013-09-04赵清江万鑫铭

高 翔,赵清江,李 阳,万鑫铭

(中国汽车工程研究院 汽车轻量化工程技术研究中心,重庆 400039)

0 引言

车架是微型客车的重要组成部分,行驶过程中会受到路面激励和发动机振动等复杂载荷的影响,并且发动机总成、底盘件和车身部分总成等都是以车架为安装载体,因而其动态特性及静刚度将直接影响整车的使用寿命、稳定性和舒适性等基本性能。本文基于有限元法对某微型客车车架进行模态分析和弯扭刚度校核,从而为车架结构进一步改进优化提供参考。

1 有限元模型建立

根据微型客车车架的CAD数模,建立有限元模型。由于车架总成的零部件基本都是薄板类零件,故本文以壳单元对车架模型进行离散,焊点和焊缝采用刚性单元模拟。模型单元总数为125 443,节点数为135 680,三角形单元所占比例为1.6%。模型所赋的材料属性依据企业提供的参数设置:弹性模量E=210 GPa,密度ρ=7 830kg/m3,泊松比μ=0.3。车架有限元模型见图1。

图1 车架有限元模型

2 模态分析

模态分析主要用于决定结构的固有频率和振型[1],对微型客车车架采用Block Lanczos的方法进行自由边界的模态分析。由于结构的振动可表达为各阶固有振型的线性组合,其中低阶的振型对结构的动力性能影响程度比高阶振型大,即低阶振型决定了结构的动态特性[2],因此提取前10阶模态的频率值及振型(去除前6阶的刚体模态)。车架的频率特性如表1所示。

表1 车架的频率特性

在车架的各阶模态振型中,第1阶和第4阶模态振型分别为车架整体一阶扭转和弯曲(如图2和图3所示);第5、6阶模态振型为车架整体Y向一阶弯曲;第7阶模态振型为车架整体二阶扭转;第10阶模态振型为车架整体Y向二阶弯曲;其余为前纵梁前盖板和下滑轨后固定板等部件的局部模态。

图2 车架整体一阶扭转振型

由车架的自由模态分析结果可知,车架的一阶扭转模态的频率为11.21Hz,一阶弯曲模态的频率为29.84Hz,而该微型客车发动机的怠速转速为750 r/min,发动机怠速振动频率约为25Hz,车架的一阶弯曲和扭转模态频率避开了此频率,从而一定程度上消除了车架结构的过度振动和噪声[3]。

图3 车架整体一阶弯曲振型

3 刚度分析

3.1 弯曲刚度

3.1.1 载荷及约束定义

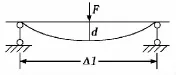

弯曲工况的刚度分析简化为简支梁来计算,F为简支梁中间位置施加的载荷,d为加载点位移,Δl为支撑点距离,如图4所示。

图4 车架弯曲刚度分析示意图

约束车架纵梁与前后轮心共线位置的所有平动自由度;在离前、后轮心等距的中面,左、右纵梁前端加强板的正上方,竖直向下(-Z向)加载合力为F=2 000 N的集中力。车架弯曲刚度分析的载荷及约束如图5所示。

图5 车架弯曲刚度分析的载荷及约束

3.1.2 弯曲刚度分析结果

车架弯曲刚度KB(N/mm)的计算公式为:KB=F/d。

其中:F为加载载荷,N;d为测量点Z负向平均位移,mm。

测量得到左测量点Z负向位移dzl为1.728mm,右测量点Z负向位移dzr为1.768mm,则得到测量点Z向平均位移大小d为1.748mm。由车架弯曲刚度计算公式可以得到KB=1 144.2N/mm。车架弯曲刚度分析位移云图如图6所示。

3.2 扭转刚度

3.2.1 载荷及约束定义

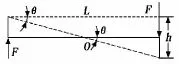

车架扭转刚度分析简化示意图如图7所示,F分别作用在左、右前端以形成力偶,h为力偶作用下产生的左、右加载点位移绝对值之和,L为左、右前端加载点之间的距离,θ为扭转载荷作用下形成的夹角。

图6 车架弯曲刚度分析位移云图

图7 车架扭转刚度分析示意图

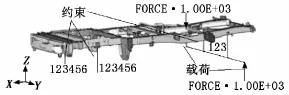

约束车架纵梁与后轮心共线两位置的所有转动和平动自由度,并对中点O处约束平动自由度;在左、右前轮轮心共线的刚性单元两端分别施加大小为1 000N的+Z向和-Z向的载荷,力偶臂L为2 000mm,形成2 000N·m的力偶矩。车架扭转刚度分析的载荷及约束如图8所示。

图8 车架扭转刚度分析的载荷及约束

3.2.2 扭转刚度分析结果

车架扭转刚度KT[Nm/(°)]计算公式为:KT=M/θ。

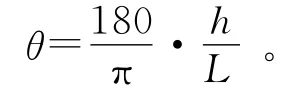

其中:M为力偶矩,M=2 000Nm;θ为扭转角。扭转角θ(°)的计算公式为:

由分析可得左、右加载点位移绝对值之和为:h=|dzl|+|dzr|=|-67.35|+|67.35|=134.7mm,所以扭转角则车架扭转刚度值KT=2 000/3.86=518.1Nm/(°)。车架扭转刚度分析位移云图如图9所示。

图9 车架扭转刚度分析位移云图

4 结论

(1)通过模态分析对某微型客车车架结构作了定性评价,可以保证车架在满足装配和使用要求的同时,具有合理的动态特性,控制车架结构的振动与噪声。车架模态分析结果对整车白车身的模态分析有重要参考价值。

(2)本文进行车架的弯曲和扭转刚度分析时,针对的是车架总成模型,并未考虑悬架等相关底盘部件的影响,故车架结构的刚度分析结果不能表征整车结构的弯扭刚度特性,但可为整车刚度分析作参考。

(3)在实际的车架设计及生产工艺中,不仅要考虑其自身的动态特性及静刚度要求,还要考虑到一些底盘件或其他总成零件安装的方便性等,并兼顾生产厂家的生产工艺条件等。因此,车身及其他部件对车架性能和制造工艺的影响,以及车架结构的试验验证将作为以后工作的研究重点。

(4)本文对车架的动态特性及静刚度进行分析校核,分析结果表明该车架满足设计开发及工程要求,为车架结构后续的设计开发提供了依据,缩短了产品设计开发周期,节约了成本,达到了预期的分析目的。

[1] 蒋宜群,盛剑.南京依维柯2046车架模态分析[J].轻型汽车技术,2003(6):8-9.

[2] 梅玮,谢世坤.轻型载货汽车边梁式车架的模态分析[J].机电产品开发与创新,2005(3):69-70.

[3] 张胜兰,严飞.基于 HyperWorks的车架模态分析[J].机械设计与制造,2005(4):10-11.