新型柴油机活塞参数化热分析❋

2013-09-04孟继祖毛虎平张志香冯耀南

孟继祖,毛虎平,张志香,冯耀南

(中北大学 机电工程学院,山西 太原 030051)

0 引言

目前各国对柴油机的强化向HPD方向发展,国内车用柴油发动机的爆发压力设计已经达到18 MPa[1]。对于铝合金活塞,无论采用什么强化措施,还是不能令人满意,特别是热疲劳方面。为解决此问题,工程师们正在大力研发柴油机新型整体式全钢活塞,与普通的铸造铝合金活塞相比,其高温力学性能好、线膨胀系数小、配缸间隙小(仅为传统铝活塞的一半)、耐磨性能好、刚度高、使用寿命长。但是整体式钢活塞的重量相对于铝活塞偏大,活塞表面温度也相对偏高。第一环槽温度、活塞最高温度和热应力是评定活塞热状态的依据,特别是第一环槽温度,它不仅影响材料强度、耐磨性和密封性,而且对润滑油性能等有着极大的影响[2]。因此,设计整体全钢活塞的关键是减小活塞重量和减少活塞问题。

1 整体全钢活塞的设计

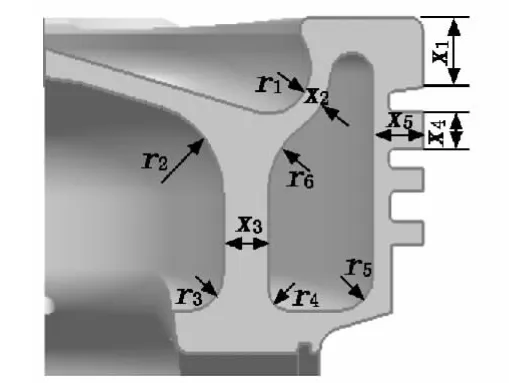

从燃烧和整机性能的角度考虑,将燃烧室设计成ω形;根据顶部应力、刚度和散热要求来决定活塞顶厚度,将活塞设计成二气环一油环的三环结构;根据活塞的质量要求,采用薄壁大冷却油腔结构,活塞销孔设计考虑了销的弯曲椭圆变形;为减轻活塞组的重量,销座宽度设计的较小,而且采用上窄下宽的结构。钢活塞几何模型见图1,其中,钢活塞重1.79kg,活塞销重0.78kg。同类型的整体锻造弹簧钢片式活塞重1.99 kg,活塞销重0.69kg。本钢活塞比整体锻造弹簧钢片式活塞减轻了4.28%。

2 整体全钢活塞参数化热负荷计算

2.1 活塞几何模型参数化

取活塞的1/4模型作为计算模型。由于活塞几何结构的复杂性,在ANSYS中直接建模难度非常大,甚至是不可能的,因此在Pro/E中建立活塞不需要参数化的部分,并保存为IGES格式文件,然后导入ANSYS中进行几何修复,利用所有面建立活塞几何体。将几何模型的尺寸缩放到需要的尺寸来保持单位的一致性,再将需要参数化的几何部分表达为参数的函数,采用人工控制编号的方法建立面及体几何对象,并配合布尔运算、复制、移动以及镜像等进行操作处理,建立完全参数化的几何模型,如图2所示。通过改变11个参数,即改变xi(i=1,2,…,5)和rj(j=1,2,…,6)值,可得到不同的活塞几何体。

图1 钢活塞几何模型

2.2 活塞有限元网格

考虑到活塞几何体的复杂性,采用自由网格划分,应用线上单元密度控制、面上单元密度控制以及总体单元尺寸控制密度。网格采用四面体网格,在形状复杂和温度变化剧烈的地方网格小一些,而在其余地方网格适当大一些,这样既能节约资源,又能保证计算精度,网格划分后节点数为56 032,单元个数为31 089。活塞材料为合金结构钢,密度为7 850kg/m3,导热系数为41.87 W·(mK)-1,比热容为C=461J·(kg·K)-1。将1/4模型对称扩展,得到的活塞三维有限元网格如图3所示。

图2 活塞三维几何参数化模型

图3 活塞三维有限元网格

2.3 活塞传热边界条件确定

2.3.1 活塞顶部传热边界条件

应用AVL-BOOST计算得到柴油机标定工况稳定工作时燃气与活塞顶部瞬时换热系数和瞬时燃气温度,见图4。

图4 燃气与活塞顶部瞬时换热系数和燃气温度

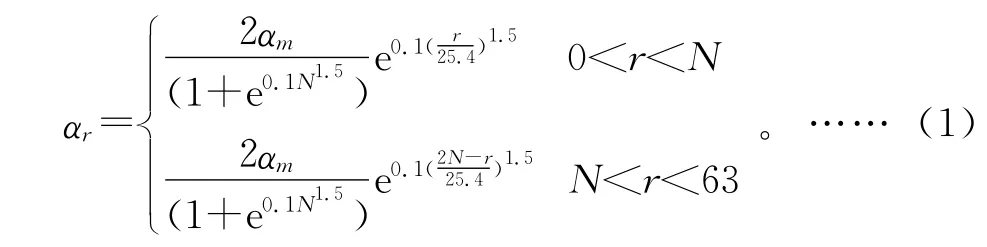

本文按活塞顶部边界条件进行分区计算,活塞顶部传热系数αr的计算公式为[3]:

其中:αm为燃气与活塞顶部平均换热系数;N为活塞中心到达燃气与活塞顶部最大换热系数处的距离,本文N=33.5mm。αr是活塞任意一点半径的函数,在ANSYS中,以函数的形式加载,使得活塞热分析的边界条件更加准确。

2.3.2 活塞内腔和冷却油腔传热边界条件[4]

活塞内腔表面与曲轴箱油雾的换热系数αi计算公式为:

其中:T1、T2、Ti分别为活塞顶温度、活塞内腔底部温度和曲轴箱气体温度;k、σ分别为活塞的导热系数和活塞顶厚度。

活塞冷却油腔与冷却液的换热系数αc的计算公式为:

其中:De为冷却油腔截面当量直径;l为润滑油的导热系数;H为冷却油腔截面平均高度;Pr为瞬时气体爆发压力;为油冷却速度为曲轴转速,γ为冷却油的动力黏性系数。

2.3.3 活塞侧面传热边界条件

活塞侧面区域与冷却水的综合换热系数计算公式为:

其中:a为活塞与气缸套之间的间隙;b为气缸套壁厚;c为活塞环与环槽之间的间隙;λ1、λ2、λ3分别为活塞环、气缸壁和间隙内油或气的导热系数;λw为气缸壁与水之间的换热系数。

2.4 计算结果与分析

2.4.1 活塞温度场分析

经分析获得的活塞温度场见图5。活塞温度从头部到裙部逐渐变低,最高温度为428.42℃,位于燃烧室的边缘;最低温度为100.092℃,在活塞裙部,第一环槽最高温度为203.34℃,满足设计要求。

图5 活塞温度场

2.4.2 活塞参数变化对关键点温度的影响

将活塞有限元热分析参数化,并通过反复改变设计变量来观察其对活塞温度的影响。本文以火力岸高度和油腔宽度为设计变量,设火力岸高度从7.5mm变化为8.9mm,步长为0.2mm;油腔宽度从15.4 mm变化为17.8mm,步长为0.2mm。火力岸高度变化对活塞温度的影响如图6所示,油腔宽度变化对活塞温度的影响如图7所示。

从图6、图7可知,火力岸高度与活塞最高温度同向变化,而与第一环槽处的最高温度反向变化;油腔宽度与活塞最高温度、第一环槽处的最高温度均呈反向变化;火力岸高度从7.5mm变为8.9mm,第一环槽处的最高温度下降了8.022℃,而活塞最高温度增加了1.804℃;油腔宽度从15.4mm变为17.8mm,第一环槽处的最高温度下降了14.951℃,而活塞最高温度下降了3.228℃。

3 结束语

本文设计了一种薄壁大冷却油腔钢结构活塞,质量比同类型的整体锻造弹簧钢片式活塞减小4.28%。运用Pro/E软件,结合ANSYS的参数化设计语言APDL,建立了钢活塞参数化几何模型,完成了参数化加载和参数化温度计算,为活塞温度场的快速计算以及优化提供基础。应用参数化热分析,计算了活塞温度场,并分析了新型柴油机钢活塞火力岸高度、油腔宽度对活塞温度场的影响,为活塞及其组件优化设计提 供支持。

图6 火力岸高度对活塞温度的影响

图7 油腔宽度对活塞温度的影响

[1] 夏飞.新型全钢活塞热负荷分析[J].现代车用动力,2009,135(3):36-39.

[2] 何振鹏.柴油机活塞热负荷和机械负荷耦合研究[D].天津:天津大学,2010:8-12.

[3] 肖永宁,潘克煜,韩国埏.内燃机热负荷和热强度[M].北京:机械工业出版社,1988.

[4] 何屹.活塞在温度和机械载荷作用下的有限元分析[D].大连:大连海事大学,2007:25-32.