火电厂SCR脱硝催化剂失活原因的分析

2013-09-03方朝君金理鹏李红雯

方朝君,金理鹏,李红雯

(1.西安热工研究院有限公司苏州分公司,江苏 苏州 215011;2.国网青海省电力公司西宁供电公司,青海 西宁 810000)

0 引言

2011年9月,国家环保部新公布的火电厂大气污染物排放标准(GB13223-2011)规定,以二氧化氮(NO2)计的氮氧化物排放浓度限值为100 mg/m3;采用W型火焰炉膛的火力发电锅炉、现有循环流化床火力发电锅炉等部分火力发电锅炉执行200 mg/m3限值。这项新标准意味着政府加大了对环境大气污染控制力度,同时对电厂减排提出了新的挑战。

1 SCR催化剂的组成特征

燃煤锅炉SCR脱硝还原剂常用液氨、氨水和尿素(NH3-SCR)。当应用尿素时需借助热解设备将其热解为氨,故其本质仍是氨。电厂SCR烟气脱硝工艺中多采用钒基催化剂,活性成分为V2O5。具体反应过程如下:NH3首先被催化剂中的B酸位V-OH,W-OH吸附,然后再被V=O基团所活化,活化结果是V=O基团被还原成V-OH,烟气中的NOx与活化后的氨基形成中间产物,并最终生成N2和H2O。催化过程是以V-OH被烟气中O2氧化成为V=O实现循环的。

由于锅炉烟气中NO约占NOx总量的95 %左右,故还原剂主要针对的是烟气中的NO气体,反应方程式如下:

对上述反应,要求脱硝催化剂必须具有酸性位和氧化还原中心。酸性位有利于还原剂NH3的吸附活化,而氧化还原中心可以促使氧化剂和还原剂之间发生反应。

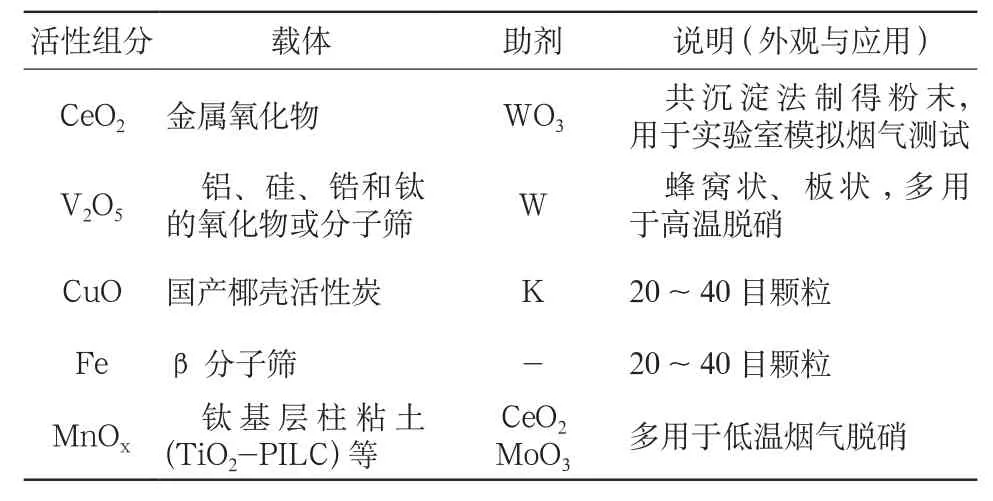

氧化还原中心通常由可变价过渡金属离子构成,如Fe3+,Cu2+,Mn2+和Ce3+等,具体如表1所示。比如,采用共沉淀法制备的CeO2-WO3复合氧化物催化剂,使用程序升温脱附和原位漫反射红外光谱表征该催化剂,发现其主要活性位是CeO2。而WO3的加入提高了催化剂表面Br nsted酸位的数量、强度以及其氧化NO的能力。活性测试表明,在200~450 ℃条件下NOx转化率接近100 %。

表1 SCR催化剂的组成示例

2 SCR催化剂活性主要评价指标

SCR催化剂活性指标主要分为物理指标和化学指标,如表2所示。所谓的催化剂失活主要是指脱硝效率的下降,可能会伴随有比表面积、孔隙率等的改变。失活过程既有可逆性的,也有不可逆性的。运行经验表明,当活性降低过程是可逆过程时,能通过改变运行条件或再生等手段恢复;当失活过程不可逆时,催化剂只能废弃处理,对此要慎重检测判断,对引起不可逆失活的因素应分析清楚,运行时加以避免。

3 活性降低的主要影响因素

催化剂失活直接影响着脱硝系统的正常运行和达标排放,整体更换催化剂势必引起成本投入增加,再生法可以降低至更换成本的50 %左右。引起活性降低的因素往往可能是多因素共同作用的结果,下面逐个分析引起脱硝催化剂失活的主要因素。

3.1 碱性离子

碱性离子(主要为K,Na)对不同活性组分的脱硝催化剂的影响不同,不能一概论之。有研究发现,当Ce-P-O和V-W-Ti负载2.8 % K2O时,催化剂活性明显下降,可能是钾的存在影响了氨活性中间体(如NH4+)的形成,导致催化剂活性降低。

另一方面,一些学者研究了活性炭负载的Cu-K-O复合氧化物催化剂上碳还原NO的反应,认为活性炭负载的Cu与K有协同作用。钾的加入可有效地提高CuO催化剂的活性和稳定性,当Cu/K的质量比为2时催化性能最佳。原因在于协同效果可促进表面碳活化中心与表面氧物种生成CO2的反应,保持表面Cu2+活性中心的数量稳定。

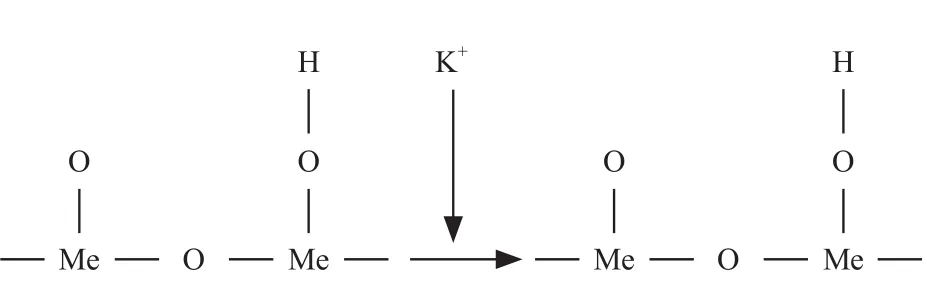

燃煤电厂较多将钒基催化剂用于NH3-SCR反应。一些学者提出,碱金属化学中毒的过程是:K与催化剂表面的V-OH酸位点发生反应,生成V-OK,降低催化剂吸附NH3的能力,导致NH3的吸附量减少,从而降低了还原NO所需的NH3。另一些学者对K在催化剂内部的积累和渗透机理进行研究认为,催化剂K中毒失活速率远大于比表面积减少的速率。简言之,碱金属离子减少并削弱了催化剂B酸性位的酸性,降低对氨的吸附与活化,导致脱硝效率下降。碱金属中毒过程如图1所示。

图1 碱金属中毒过程

3.2 碱土金属堵塞

燃煤电厂因为锅炉特性和燃用煤质的差异,燃用褐煤和烟煤的飞灰中除含有大量的碱金属元素,还含有碱土金属元素(主要为Ca和Mg)。对于高CaO煤种,CaO与气态SO3还可能发生化学反应,形成硫酸钙堵塞。过程如下:首先固态CaO在催化剂表面沉积,速度相对较慢;再者烟气中部分SO2在催化剂表面氧化生成气态SO3,因其浓度相对较高,与CaO发生气-固反应速度较快;快速反应后生成的CaSO4体积膨胀,堵塞催化剂微孔,影响反应物吸附与扩散。在其他各种致毒因素同时存在的情况下,燃用高CaO煤种时,硫酸钙是使催化剂失活的主要原因。

表2 SCR催化剂活性指标

碱土金属元素多以石英、碳酸盐、硫酸盐、硫化物等固态形式存在。含Ca和Mg等元素及其氧化物的飞灰颗粒随烟气进入SCR反应器时,可能沉积在催化剂表面,部分细小颗粒渗入催化剂微孔结构内部发生物理沉积,引起内部孔结构堵塞,催化剂表面活性位逐渐丧失而脱硝效率降低。也可能存在部分粒径大于催化剂孔道尺寸的粒子,会直接造成SCR催化剂孔道的堵塞。前者通过吹灰可以减轻堵塞而非彻底消除,后者可以通过吹灰消除。

3.3 痕量元素中毒

砷是大多数煤种中都存在的成分。烟气中砷的主要形态为气态As2O3,气相浓度取决于炉型和煤的化学组成,液态排渣炉所产生的烟气中气态砷的浓度要远高于固态排渣炉。烟气中砷在SCR催化剂所处的温度区间会部分生成As3O5或As4O6。砷元素中毒主要是As2O3分散并固化到催化剂活性区域和非活性区域,使得催化剂结构发生相变,是不可逆过程。

一些学者的研究表明,在一定的砷浓度下,随着煤中CaO含量的增大,催化剂寿命先增大后减小。这是由于在CaO含量较低时,催化剂活性主要受砷中毒影响,砷分散在催化剂表面使反应气体在催化剂内的扩散受到限制;当CaO含量较大时,催化剂活性主要受 CaSO4堵塞和CaO与酸性位发生固-固反应的影响。

防止砷中毒方法有:

(1) 通过助剂的添加,使砷吸附的位置不影响催化剂的活性位,以提高催化剂抗砷中毒能力;

(2) 原煤清洁处理,降低煤种灰分同时减少As的含量;

(3) 在燃烧过程中添加氧化钙、白云石等添加剂,通过吸附减少气态As排放量。

3.4 硫酸氢铵堵塞

硫酸氢铵的露点由NH3,SO3和H2O的分压决定。硫酸氢铵的形成随NH3浓度的增加而增加,高NH3/SO3摩尔比将促进硫酸氢铵的形成。当运行温度提升到露点以上时硫酸氢铵将蒸发不易沉积,催化剂活性将恢复。低灰时,硫酸氢铵沉积在灰粒上,飞灰与催化剂接触导致积灰,该积灰首先发生在催化剂空隙里,过程是可逆的。

此时可增加吹灰频率,减少低负荷运行时间,或通过再生解决硫酸氢铵堵塞问题。再生后,有的催化剂的脱硝活性提高,原因可能与NH3再生过程有关。

3.5 催化剂烧结

目前SCR烟气脱硝工程中多用V2O5-WO3-TiO2基催化剂,催化剂供应者一般保证催化剂的设计运行最高温度不超过450 ℃,原因在于烟气温度高于400 ℃时,烧结就可能发生。当反应器入口烟气温度高于450 ℃并持续较长时间时,催化剂活性将会大幅降低。主要因为高温烧结造成催化剂微观结构的破坏,TiO2晶型由具有良好光催化活性的锐钛型转变成无催化活性的金红石型,晶体粒径成倍增大,微孔数量锐减,以及催化剂活性位数量锐减。宏观表现为抱团和板结,微观表现为孔隙率降低和比表面积减小,不能为催化剂表面的反应提供良好的空间条件。导致这种孔隙结构变化是不可逆的,是永久性失活。

避免的办法有:

(1) 添加助剂。在提高催化剂活性的同时,可提高稳定性和抗烧结性能;

(2) 控制运行条件,保证吹灰器正常吹灰,避免脱硝反应器入口烟温剧烈上升的恶劣工况出现,及时调整锅炉负荷等。邱春天等采用共沉淀法制备用于NH3-SCR反应的ZrO2-MnO2催化剂,结果表明催化剂物相为Mn0.2Zr0.8O1.8固溶体,添加MoO3或WO3后,样品中出现了新的中强酸位,热稳定性增强,有利于催化剂高温活性的提高。

3.6 水蒸汽中毒

烟气中水汽容积比例因煤的含水量不同而变化,H2O的存在可能会与NH3竞争吸附在催化剂表面的酸性部位,阻碍NOx反应的进行。另一方面,有研究者认为凝结在催化剂毛细孔中的水,在温度增加较快时会气化膨胀,破坏催化剂细微结构。

国外一些学者对钒基催化剂催化还原NO进行动力学实验,发现反应温度超过200 ℃,混合气体中的H2O会降低化学反应速率,加入浓度2 %的水将很显著地降低NO脱硝效率。国内一些学者采用共沉淀法制备的Ce-P-O催化剂在300~550 ℃的高温范围内NO转化率达到90 %以上。当在原料气中加入5 %水蒸气后,在250 ℃以上时,催化剂活性几乎不受影响;250 ℃时NO转化率由88.5 %下降至66.5 %,此时水蒸气明显抑制了催化活性。另一些学者采用浸渍法制得不同Mn含量的xMn/TiO2-PILCs催化剂,研究添加Ce对8 %Mn/TiO2-PILC催化剂活性的影响,发现添加Ce可使Mn在催化剂表面分散性更好,提高了表面酸性和氧化还原性能,获得的TiO2-PILC负载的锰基催化剂具有良好的抗水蒸气性能,但是在水蒸气和SO2共存时失活严重,原因有待深入研究。

助剂的添加可使活性组分在催化剂表面分散性更好,促进催化剂表面酸性和催化剂氧化还原性能提高,在一定程度上缓解水蒸汽中毒。

3.7 催化剂磨损

在高浓度灰烟气条件下,催化剂的磨损主要有顶部磨损和内部通道磨损。靠近反应器壁面和催化剂内壁面的烟气流速较小,裹挟其中的飞灰动能较小,故对靠近管道壁面部分的催化剂磨损相对小。处于主流线和孔中间的烟气流速高,飞灰动能大,磨损加剧,造成磨损后的催化剂顶部断面呈一定弧形。因此,对于相同的飞灰浓度,其速度越快,动能越大,磨损强度和磨损率快速增加。在SCR脱硝实际运行条件偏离设计要求时,特别是烟气量的增加将会导致催化剂的磨损加剧,影响催化活性。

由于磨损造成的催化剂失活是缓慢的,也是不可逆的,通过再生亦无法恢复,因此可通过提高催化剂材料的机械耐磨性能及优化反应器入口流场分布加以克服。

4 SCR脱硝催化剂的改进及应用前景

对于钒基催化剂,在我国应用于固定源烟气脱硝工程起步较晚,燃煤电厂SCR脱硝工程应用的V2O5系列催化剂长期运行的工作温度窗口为300~450 ℃,且可能富集有毒元素,废弃后易产生二次污染,而引进的技术往往存在着技术和产权壁垒。本文总结分析了SCR脱硝催化剂的各种失活机理,针对不同失活类型SCR脱硝催化剂提出延长催化剂寿命、恢复催化剂活性的初步措施,再生方法仅适用于一些特定失活类型的催化剂。

由于导致催化剂失活的因素错综复杂,应根据我国锅炉特性、脱硝反应器布置特点、燃料特性以及飞灰组成进行SCR脱硝催化剂研究,开发同时兼有相对低温、高催化活性的脱硝催化剂。此外,对尿素法等同时脱硫脱硝技术进行中试研发和经济性评估值得深入探讨。

1 商雪松,陈进生,赵金平,等.SCR脱硝催化剂失活及其原因研究[J].燃料化学学报,2011(6).

2 李 飞,肖德海,张一波,等.用于NH3选择催化还原NO反应的新型Ce-P-O催化剂[J].催化学报,2010(8).

3 陈 亮,李俊华,葛茂发,等.CeO2-WO3复合氧化物催化剂的NH3-SCR反应机理[J].催化学报,2011(5).

4 李云涛,毛宇杰,钟 秦,等.SCR催化剂的组成对其脱硝性能的影响[J].燃料化学学报, 2009(5).

5 冯柄楠,卢冠忠,王艳芹,等.钾对氧化铜催化活性炭还原NO反应的助催化作用[J].催化学报,2011(5).

6 Larsson A C, Einvall J, Andersson A, et al.Targeting by comparison with laboratory experiments the SCR catalyst deactivation process by potassium and zinc salts in a large-scale biomass combustion boiler [J]. Energy and Fuel,2006(20).

7 Lisi L, Lasorella G, Malloggi S, et al. Single and combined deactivating effect of alkali metals and HCl on commercial SCR catalysts [J]. Applied Catalysis B: Environmental, 2004(4).

8 Zheng Y, Jensen A D, Johnsson J E, et al.Deactivation of V2O5-WO3-TiO2SCR catalyst at biomass fired power plants: Elucidation of mechanisms by lab and pilot- scale experiments [J].Applied Catalysis B: Environmental, 2008(3~4).

9 Scot P, Chris D. SCR catalyst management:Enhancing operational flexibility [C]. Power Plant Air Pollutant Control Mega Symposium, Baltimore,2006.

10 马双忱,金 鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010(8).

11 王艳莉,刘振宇.NH3再生提高蜂窝状V2O5/ACH催化剂脱硝活性的机理[J].环境化学,2007(5).

12 Willi R, Roduit B, Koeppel R A, et al. Seleetive reduction of NO by NH3over vanadia-based eommercial catalyst: Parametric sensitivity and kinetic modeling [J]. Chemical Engineering Science, 1996(11).

13 沈伯雄,姚 燕,马宏卿,等.铈改性钛基层柱粘土负载锰催化剂上低温NH3选择性催化还原NO[J].催化学报,2011(12).

14 李 锋,於承志,张 朋,等.平板式催化剂在电厂高尘、高砷燃煤烟气脱硝中的应用[J].华电技术,2010(5).