变壁厚金属管在发射筒缓冲装置中的应用研究*

2013-09-02吴越范利明

吴越,范利明

(北京机械设备研究所,北京 100854)

0 引言

现在,很多导弹都采用弹射方式进行发射。在导弹弹射出筒后,为避免弹射装置对发射筒产生过大的冲击,需要使用缓冲制动装置来吸收弹射装置的动能。在本文的缓冲方案中,吸能部件采用受轴向冲击的金属吸能圆管,具有占用空间小、吸能量大、降低冲击等优点[1-4],适合用在筒弹间隙较小的发射筒中。将吸能圆管套在导向杆上,再将导向杆插在固定的基座上,这就构成了一个缓冲器。在弹射导弹时,弹射装置碰撞到导向杆,冲击力使吸能圆管屈曲并开始吸收能量。随着行程的不断增加,弹射装置的动能不断减小,速度不断降低,直至停止,缓冲过程结束。本文用MSC.Dytran有限元仿真软件对金属吸能圆管在轴向冲击作用下的非线性动力学过程进行了仿真,并进行了实验研究。

1 变壁厚金属吸能圆管缓冲过程的有限元仿真计算

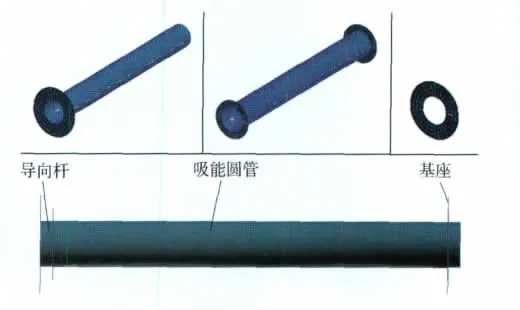

仿真模型在MSC.Patran中建立,模型由变壁厚金属吸能圆管、导向杆、基座3部分组成,如图1所示。吸能圆管的材料为不锈钢,导向杆和基座的材料为低碳钢。吸能圆管的壁厚是由薄到厚均匀变化的,其薄壁端为受冲击端[5]。在网格划分中,所有的单元均采用方形网格单元。

由于吸能圆管的壁厚很薄,而导向杆和基座都可视为刚体,因此在建立几何模型时这3个件均可用壳单元建立。材料模型采用Cowper-Symonds模型,屈服模型选用双线性模型(Bilinear),失效模式选择最大塑性应变[6-11]。不锈钢的材料参数如下:密度ρ=7 900 kg/m3,弹性模量E=205 GPa,泊松比ν=0.3,屈服应力 σ0=253 MPa,Cowper-Symonds本构方程中参数C,P分别为4 332和0.85,硬化模量Ep=4 426 MPa,最大塑性应变取0.7。

金属吸能圆管在受到冲击时,冲击物块的质量为180 kg,初始速度为4.8 m/s。在MSC.Patran中,为简化模型,可以将物块的质量及初始速度赋予导向杆,让导向杆既充当撞击物,又起到导向的作用。为此,需约束导向杆的运动自由度,使之只能作轴向平动。对于基座,需将其6个运动自由度全部固定。在软件中还应定义吸能圆管的自接触以及吸能圆管与导向杆、吸能圆管与基座之间的互接触。

在下文中将会涉及到对该吸能圆管的落锤冲击实验。由于在落锤冲击过程中,吸能圆管所承受的力除了冲击力以外还有落锤的重力,所以为了更加贴近实验中的工况,本文在仿真中通过在导向杆上附加一个轴向恒力的方式,将这个重力作用在了吸能圆管上。

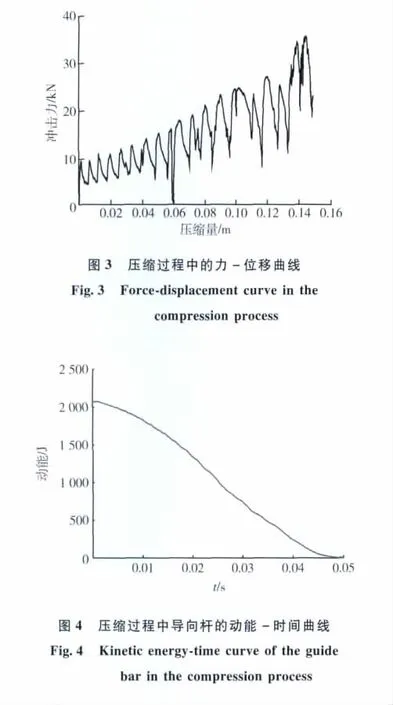

仿真结果如图2~4所示。

图1 吸能组合的有限元模型Fig.1 Finite element model of energyabsorbing assembly

从图3中可以看到,吸能圆管的冲击力呈有规律的周期性波动状态,其大小随着位移的增加而增大。对照图2所示的压缩过程可以看出,在图2中,褶皱从薄壁端先开始发生,然后逐渐扩展到厚壁端;力-位移曲线中的每个波动都对应一个新的褶皱,每个褶皱刚刚开始形成时冲击力达到波峰。在图3的力-位移曲线中,前几个波的波长较短,力较小,说明薄壁端形成褶皱所需的力较小,褶皱的半波长较短;随着壁厚的增加,形成褶皱所需的力越来越大,褶皱的半波长也越来越长。

图2的仿真结果表明,在0.043 5 s时吸能圆管的褶皱已全部形成,此时导向杆的动能为94.64 J,位移为0.145 m。由于导向杆在压缩吸能圆管的过程中始终有一个轴向恒力(即用来模拟落锤重力的恒力)作用于其上,吸能圆管所吸收的能量应该包括该恒力所做的功,故其吸能量应为2 234.74 J.

2 变壁厚金属吸能圆管的落锤冲击实验

2.1 实验方案与实验步骤

本实验在长春科新JSL-3000落锤冲击实验系统上完成。实验系统由落锤、实验机底座、控制计算机等部分组成。实验中,将实验件装配在落锤下方的实验机底座上,当落锤下落并冲击实验件时,安装在落锤上的传感器将测得的力、位移等数据传送给实验机的计算机控制系统,完成数据采集工作[12]。

实验步骤如下:

(1)如图5所示,将基座、导向杆和吸能圆管安装在落锤冲击实验机的金属底座上。

(2)将锤头升至指定高度,然后落锤,等候实验仪器自动记录冲击过程中的各项数据。

(3)重复上述步骤,测出每根吸能圆管的力-位移曲线。

图5 落锤冲击实验示意图Fig.5 Diagram of the falling weight impact test

实验中,落锤质量为179.75 kg,落锤升起高度(即锤头距导向杆冲击面的距离)为1 172 mm,可计算出冲击速度为 4.793m/s,冲击能量为2 064.58 J。吸能圆管的尺寸和材料选用与上文仿真中的相一致。

2.2 实验结果分析

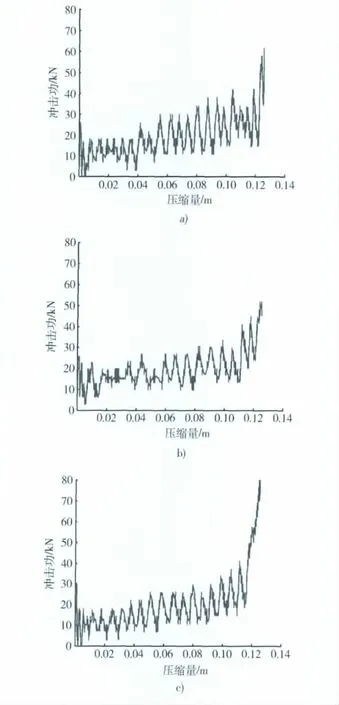

实验结果如图6所示。

图6 各吸能圆管在落锤冲击实验中的力-位移曲线Fig.6 Force-displacement curve of each energyabsorbing tube in the falling weight impact test

从力-位移曲线图中可看出,曲线可分为3段,分别为波动段、压实段、硬碰段。波动段是褶皱形成的阶段,在此过程中力呈周期性波动并缓慢上升;压实段是在吸能圆管褶皱全部形成后,落锤将这些褶皱压紧、压实的阶段,在此过程中落锤的行程很短但力会显著上升,有时会伴有力的波动;硬碰段是在吸能圆管的褶皱被完全压紧后落锤与吸能圆管-基座产生硬撞击的阶段,在此过程中落锤的行程非常小但力的上升速度极快,在力-位移图中表现为近乎竖直的曲线。由于在实际应用中要求冲击尽量平稳,吸能尽量均匀,因此应取波动段作为吸能段。

实验中3根吸能圆管的压缩量均在0.125 m左右,由于落锤的重力在压缩吸能圆管的过程中依然在不断做功,因此实验中落锤的实际能量应为2 284.78 J.

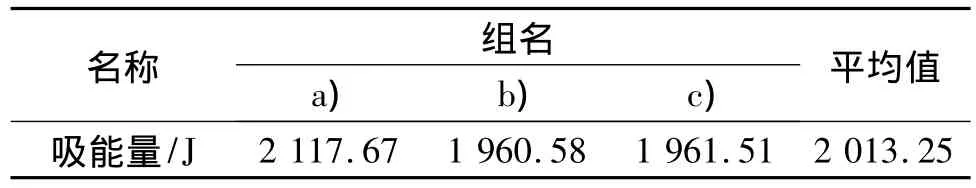

通过对力-位移曲线进行积分,可得到各吸能圆管的吸能量如表1所示。

表1 各吸能圆管吸能量统计表Table 1 Statistics of all energy-absorbing tubes

从表1中可以看出,各吸能圆管的工作状况较为接近,尤其是在褶皱形成的阶段,力-位移曲线呈规律的周期性波动并稳步上升,各个吸能圆管的吸能量较为接近工作状态。

3 结束语

通过仿真结果与实验结果的对比不难发现,仿真所得的吸能圆管的吸能量要比实验中的吸能量大10%左右。对于这个误差,本文认为主要由以下原因造成:

落锤冲击实验中的吸能圆管在受冲击屈曲时,叠缩在一起的褶皱有着可观的轴向长度,该长度是吸能圆管的壁厚累积所致。在仿真中,吸能圆管属于薄壁结构,其有限元模型是用面单元(壳单元)建立的。而在Patran中,无论是给面单元赋予厚度,还是在定义吸能圆管的自接触时设定接触厚度或接触间隙,最终都无法避免面单元之间无间隙贴合的情况出现,其宏观表现就是吸能圆管的诸多褶皱都被挤压在一个很小的轴向长度内。这就使得仿真中每个褶皱吸收的能量大于实验中每个褶皱吸收的能量,因此导致仿真中吸能圆管的总吸能量要比实验中的大。

尽管有上述误差,但仿真所得的冲击力与实验相近,力-位移曲线的趋势一致,褶皱数量基本相等,这表明仿真结果是能够反映出实际中金属吸能圆管屈曲吸能的规律的,仿真结果与实验结果基本吻合,其误差在可接受的范围之内。因此,本仿真对金属吸能圆管的设计与工程应用具有指导意义。

[1] 杜星文,宋宏伟.圆柱壳冲击动力学及耐撞性设计[M].北京:科学出版社,2004:186-190.DU Xing-wen,SONG Hong-wei.Impact Dynamics and Crashworthiness Design of Cylindrical Shells[M].Beijing:Science Press,2004:186-190.

[2] HSU S S,JONES N.Quasi-Static and Dynamic Axial Crushing of Thin-Walled Circular Stainless Steel,Mild Steel and Aluminium Alloy Tubes[J].IJCrash,2004,9(2):195-217.

[3] 宋璐.轴压金属圆管的失效模式和吸能特性[D].杭州:浙江大学,2006:1-7.SONG Lu.Failure Modes and Energy Absorption Capacity of Metallic Tube under Axial Compression[D].Hangzhou:Zhejiang University,2006:1-7.

[4] 顾红军.爆炸及冲击载荷下多排圆柱壳的结构响应[D].南京:南京理工大学,2003:1-4.GU Hong-jun.Structure Response of Multi-Row Cylindrical Shells Under Explosion and Shock[D].Nanjing:Nanjing University of Science and Technology,2003:1-4.

[5] 毕世华,王汉平,梁征.导弹垂直弹射过程中制动锥的动力学特性研究[J].北京理工大学学报,2004,24(9):762-765.BI Shi-hua,WANG Han-ping,LIANG Zheng.A Study on the Dynamical Characteristics of the Braking Cylindrical Shells During the Vertical Ejection of Missile[J].Transactions of Beijing Institute of Technology,2004,24(9):762-765.

[6] MSC.Software.Dytran Theory Manual[EB].MSC.Software Corporation,2007:75-77.

[7] MSC.Software.Dytran Reference Manual[EB].MSC.Software Corporation,2007:197-198.

[8] 白鹏英,王惠军,任博.缓冲装置瞬态撞击分析[J].计算机辅助工程,2006,15(增刊1):9-11.BAI Peng-ying,WANG Hui-jun,REN Bo.Bumper Device Transient Impact Analysis[J].Computer Aided Engineering,2006,15(S1):9-11.

[9] 崔艳,韩志军,路国运,等.刚性快轴向冲击圆柱壳动力屈曲的计算机模拟[J].科学技术与工程,2010,10(5):1105-1108.CUI Yan,HAN Zhi-jun,LU Guo-yun,et al.Computer Simulation on Dynamic Buckling of Cylindrical Shells under Axial Impact[J].Science Technology and Engineering,2010,10(5):1105-1108.

[10] 赵广臣,雷建平,张善元.弹(粘)塑性圆柱壳轴向冲击屈曲的数值模拟[J].科学技术与工程,2008,8(2):338-341.ZHAO Guang-chen,LEI Jian-ping,ZHANG Shan-yuan.Computer Simulation on Dynamical Buckling of Elastic Viscous Plastic Cylindrical Shell under Axial Impact[J].Science Technology and Engineering,2008,8(2):338-341.

[11] 张涛,刘土光,肖汉林,等.高速冲击下薄壁组合结构吸能特性研究[J].爆炸与冲击,2006,26(5):395-403.ZHANG Tao,LIU Tu-guang,XIAO Han-lin,et al.Energy Absorption Performance of Thin-Walled Structures with Triggering Holes Subjected to High-Speed Axial Impact[J].Explosion and Shock Waves,2006,26(5):395-403.

[12] 顾红军,赵国志,陆廷金,等.轴向冲击下薄壁圆柱壳的屈曲行为的实验研究[J].振动与冲击,2004,23(4):58-63.GU Hong-jun,ZHAO Guo-zhi,LU Ting-jin,et al.Buckling of Thin-wall Cylindrical Shell under Axial Impact[J].Journal of Vibration and Shock,2004,23(4):58-63.