一种液压阀的第四轴夹具设计

2013-08-23宋万清

李 庆,宋万清

LI Qing, SONG Wan-qing

(上海工程技术大学 机械工程学院,上海 201620)

0 引言

在机械制造业、金属切削批量生产中,数控机床夹具的主要作用是保证加工精度,提高劳动生产率,扩大机床加工范围,保证生产安全,降低对工人的技术要求和减轻工人劳动强度。因此,机械工装夹具的设计制造在机械制造业中起到举足轻重的地位[1]。

传统的夹具设计主要依靠手工完成,CAD设计系统主要采用以交互式为主的半创成式设计方法,不能满足现代制造系统灵活、快速及夹具自动化的要求,单一工序多面加工需频繁更换夹具,工件多次装夹,精度低,阻碍了柔性制造系统(FMS)的发展[2,3]。随着大量三维实体造型软件的兴起,如PRO/E、CATIA、UG、Solidworks等,推动夹具设计领域新革命。Solidworks软件可将机械设计与生产全过程集成在一起,通过独特的参数化以及面向零件的3D实体模型的设计制造技术改变了传统的设计理念,为我们提供了一条更直观、更有效、更快捷的设计途径[4]。

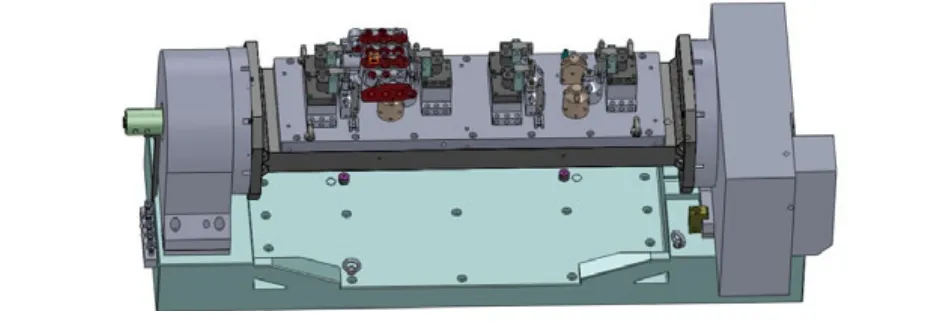

本设计基于SolidWorks软件,针对Husco液压国际公司生产的Husco-6603型液压阀的两道加工工序的液压夹具设计,依照机械工装夹具设计流程,对标准零件直接从SolidWorks设计库中调取,非标准零件在虚拟装配环境中自顶而下的设计并合理安装,最终生成部分单元装配图,第四轴液压转台装配图,综合夹具装配图,在SolidWorks模拟视图中自动生成阀体、各夹具零件、单元装配,第四轴转台及总装配的工程图,并对装配体进行智能评估,如装配体零件干涉检查、间隙验证、模型质量属性计算、长度距离测量等各指标分析向导。该液压夹具采用旭阳国际精工公司生产的旭阳CNC-400回转台作为加工中心第四轴,并合理设计桥板,工件摆放在第四轴液压回转台上,且一次摆放两个工件,这样阀体一次装夹可对前后两端面及顶面各系列孔进行加工,克服了传统单一工序多次装夹、频繁更换夹具的技术瓶颈,提高机床加工能力,保证了加工精度,大大提高加工效率。

1 机械工装夹具设计流程

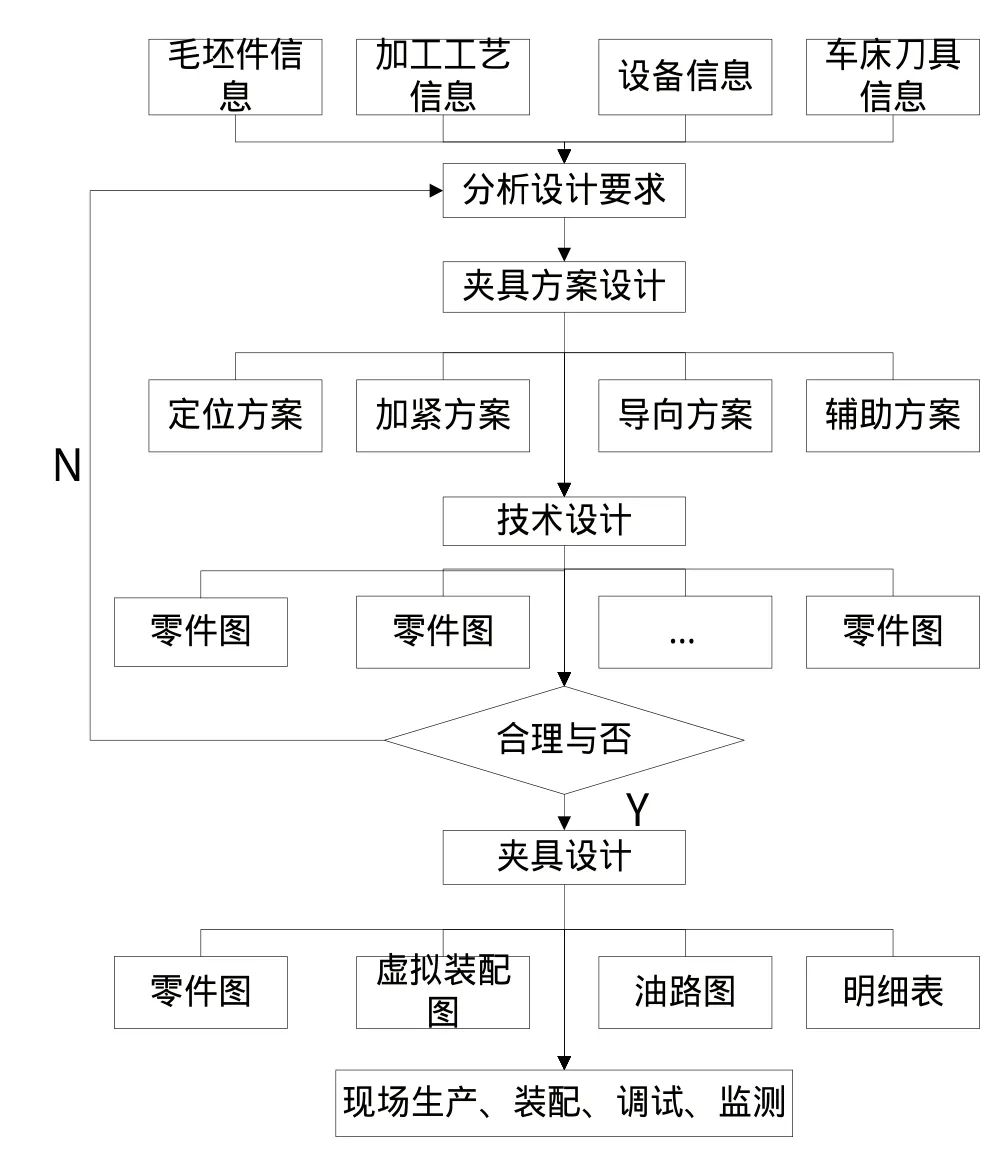

机械工装夹具设计流程一般包括五个阶段,分别是设计准备阶段、方案设计阶段,技术设计阶段,具体设计阶段,现场生产、装配调试阶段[5,6]。

设计准备阶段主要分析客户要求(有时不一定合理),确定毛坯件材料、分析毛坯结构、毛坯类型、零件切削加工工艺、车床、刀具信息等,是工装夹具设计的重要准备阶段。夹具方案设计阶段主要完成工件的定位方案、夹紧方案、位置布局方案及必要的导向、辅助方案。技术设计阶段主要完成虚拟装配,合理分析夹紧力,夹具刚度、强度校核,干涉检验,误差计算,寿命评估等,对不合理的地方进行更改,存在严重的不合理处对方案进行重新设计。具体设计阶段主要完成对各个零件、装配图的工程图、油路图、明细表的绘制与标注。最后现场生产、装配调试阶段,完成夹具实体零件加工,进行现场装配,并对零件结构的垂直度、平面度、圆轴度等进行三坐标检测与激光干涉光学检测,满足加工精度要求。

图1 机械工装夹具设计流程

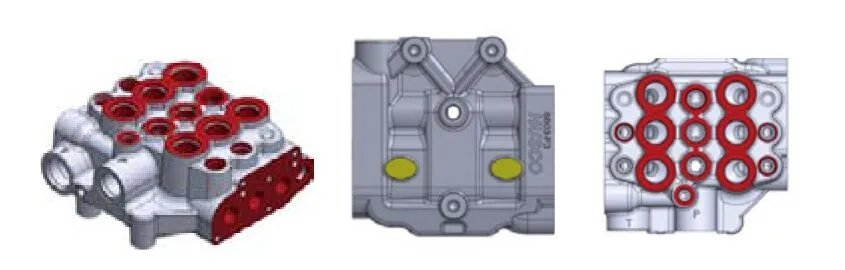

2 Husco-6603型液压阀

Husco-6603型整体式液压阀,其广泛应用于拖拉机、采矿装载机、叉车市场。阀体毛坯件为铸件,前后两端面加工精度要求较高。从图中可看出:1)阀体外形轮廓结构复杂,腔孔较多;2)属多腔体薄壁零件,零件刚性较差,因此工装夹具设计必须避免零件夹压后变形,使装夹受力点尽量避免放在零件加工孔上方以及易产生变形的部位。加紧过程中,不能破坏工件在定位时所处的正确位置,保证工件在整个加工过程中位置稳定不变,夹紧可靠牢固,振动小,不超出允许变形[7],合理布置夹压后,要防止装夹加工过程中发生震颤和干涉,并保证阀体受力均匀分布。

图2 Husco-6603实体图、Husco-6603俯视图和Husco-6603仰视图

3 基于SolidWorks软件的夹具总体设计

3.1 阀体主要表面加工方法

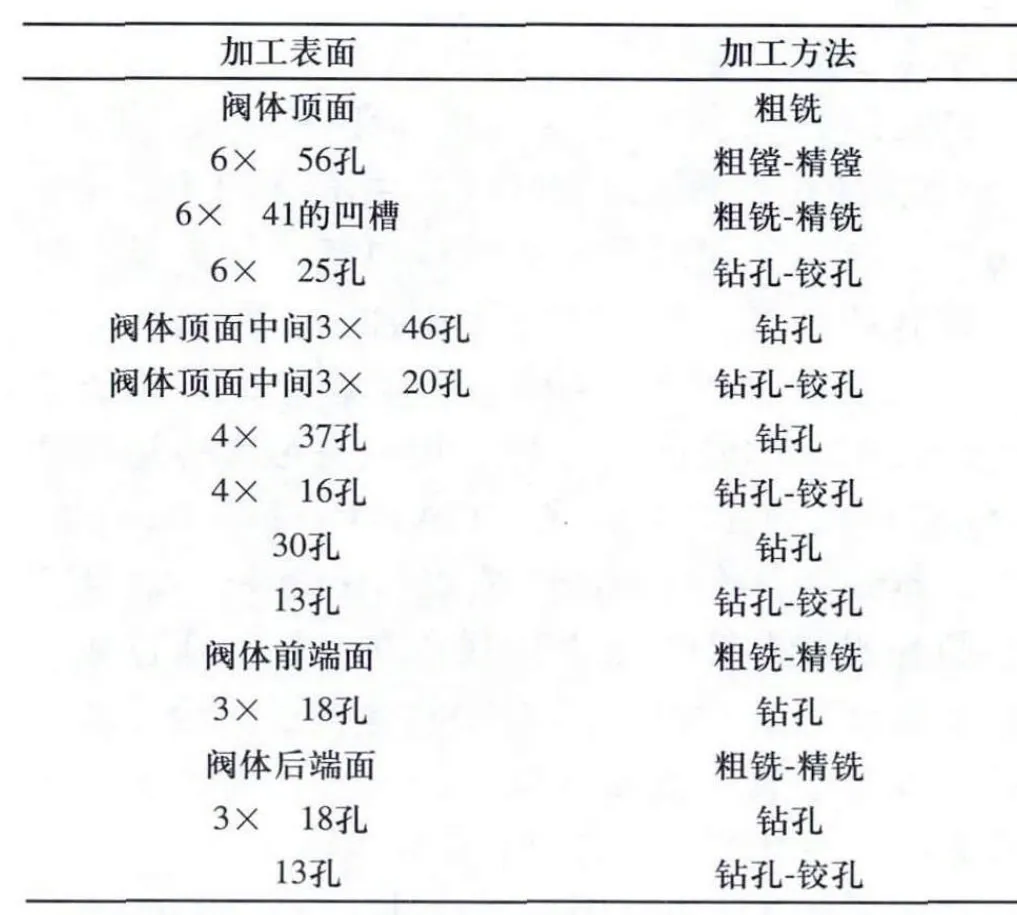

根据加工工艺要求,装配工艺设计与加工质量、效率要求,依据基准先行、先面后孔、先粗后精的原则,先加工主要表面,后加工次要表面,制定零件主要表面加工方法如表1、表2所示。

表1 工序一 主要表面加工方法

表2 工序二 主要表面加工方法

3.2 定位、加紧方案的选择

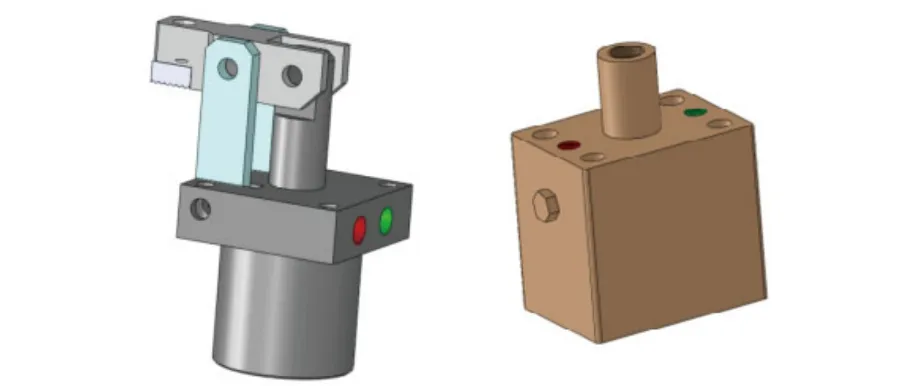

通过分析阀体结构特征,在首序加工中,为了加工阀体底面,选择阀体毛坯的顶面作为粗基准,这样加工过的底面可作为第二道工序的精基准,遵循互为基准、基准统一的原则。为了保证定位基准位置准确,采用未加工的顶面进行平面定位,均匀分布4个圆头支撑钉,保证接触点位置相对稳定,并且使支撑钉距离尽可能大,以防止加工过程中发生颤动,产生失稳现象。同时,也可在桥板上辅助强力弹簧作为支撑。对于加紧,阀体两端均采用六棱锥销顶紧加紧,一端六棱锥销配合Roemheld公司生产的Roemheld1545-105型液压推缸,实现工件的完全定位和均匀夹紧。

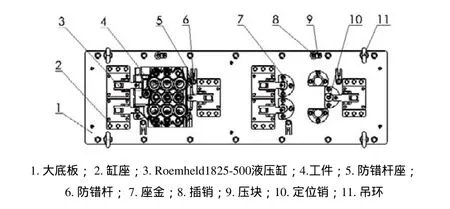

图3 阀体两工序定位夹紧方案图

在工序2中为了避免压坏基准面,选择平头支撑钉作用在已加工好的阀体底面两个凸台上,使用两个短圆柱销插入两个底面φ16孔中,采取一面两销定位,对于加紧,通过设计锯齿形夹爪,安装在Roemheld1825-500型液压缸压头上,使夹紧力分散压紧在工件两侧面凸台处,均匀加紧,减少工件的变形。

以上两道工序加工方案中均选择摆在第四轴转台桥板上,一次装夹两个工件,提高加工效率。因此该液压夹具设计既保证了加工零件的位置稳定可靠,又避免夹紧中产生不允许的零件变形,操作简便,工件更换容易,适合批量生产。

3.3 夹具三维设计

运用SolidWorks软件提供的基于特征实体的建模功能,通过拉伸、旋转、薄壁特征、高级抽壳、特征阵列以及异型孔向导等操作来实现标准零件的三维模型设计,并按其形状和尺寸分别建立参数化模型库[8]。

对于非标准零件,其设计比较灵活,可运用SolidWorks高级装配方法,进行自顶而下设计,即从整体到部分的设计方法,首先创建一级控件,反应装配体整体的基础模型,然后根据基础模型,从而确定零件的位置和结构[9]。如桥板设计,若设计过长会引起弓起弯曲变形,若过短不能保证一次装夹多个工件,其尺寸大小随着总夹具模型变化而变化。

夹具装配是夹具产品设计的重要工艺过程。如果装配不当,即使是全部合格的零件,往往也不能形成质量、寿命合格的夹具。SolidWorks软件夹具装配是按照设计的技术要求实现标准零件、非标准零件以及其他零部件的连接组合成虚拟三维模型,而对于复杂的夹具设计,则须先将若干零件装配成装配单元,将传统装配层次结构模型中的单一零件和子装配体统一为装配单元,作为组成产品的一个基本单元,构造了基于装配单元的产品模型[10],该夹具中运用的Roemheld型液压推缸、第四轴液压转台、各工序夹具在桥板上摆放装配体都属于单元装配。第四轴液压转台配合安装在DMC-1200龙门加工中心上,通过顺序阀控制,使回转台主轴刹紧和松开,松开后桥板完成任意角度回转分度,分度完成后刹紧主轴或连续分度运动,实现高精度分度工作[11]。

图4 Roemheld1825-500液压缸和Roemheld1545-105液压缸

单元装配体完成以后,最终将单元装配体和其他零件装配成完整的产品,即夹具总装配体,如图5所示将夹具桥板单元装配体与第四轴装配成总装配体。

图5 夹具总装配体

该设计方法可以确定各个零件与子装配体空间体积和位置,不但降低设计的难度,使各个装配体与零件联系更为密切,而且可大大提高设计的灵活性和零部件之间配合的准确性,也提高装配体的装配速度。

3.4 工程图的设计

夹具三维模型不能将所有的设计参数表达清楚,有些信息如加工要求的尺寸精度,形位公差以及表面粗糙度,实际生产中仍要以工程图才能进行现场施工,因此工程图的创建是夹具设计的重要环节。

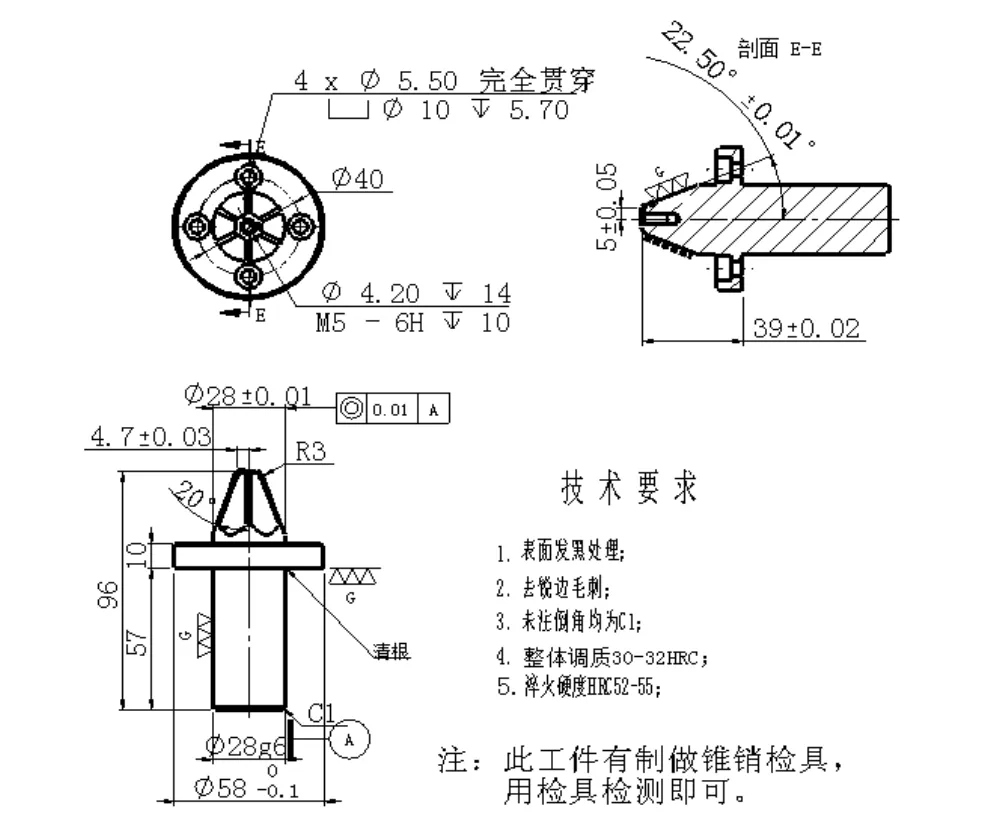

工程图纸是放置和编辑工程图的平台,SolidWorks软件具有强大的将三维实体模型转换为二维工程图的能力,无须转化为Auto-CAD格式,特别在复杂三维夹具设计中,修改次数一般较高,SolidWorks工程图与其三维设计连接在一起,三维设计进行修改后,只需对相应工程图更新即可,节省了修改装配体的时间[12]。投影视图放置正确后,根据国家或具体行业标准,对零件工程图进行注解,如形位公差、表面粗糙度、基准特征、零件序号等;也可根据具体加工要求,对零件进行注释或标记,将工程图表达清楚。如图6对固定六棱锥销零件工程图,该零件对尺寸公差、垂直度、圆轴度及技术要求等做了详细标记;图7在工序二总装配体中,对各个零件进行标注。

图6 固定六棱锥销工程图

图7 工序二夹具装配体工程图

4 结束语

1)在工装夹具设计准备阶段,须详细分析工件的结构,找出定位基准和合理设计加紧方案,根据工序要求,合理选择液压缸和第四轴。

2)对于工序要求集中的加工中心夹具设计,机床增加第四轴功能后,一次装夹两个工件,一套夹具可同时用于工件三面的加工,避免了单一工序多次装夹、频繁更换夹具,提高了加工能力和效率。

3)SolidWorks设计软件在计算机辅助夹具设计(CAFD)及柔性制造系统(FMS)中发挥着重要作用,尤其对于型面结构复杂的工件夹具设计、大型装配部件的处理,发挥着强大的功能,且减少加工周期和资源投入,为企业创造很高的效益。

[1]周宏甫.机械制造技术基础[M].北京:机械工业出版社,2006.

[2]宋涛,闫献国,贾育秦.组合夹具装配自动化系统研究[J].山西机械,2002,(3):27-29.

[3]LI Kailing,LIU Ran , BAI Guiheng ,et al.Computer-Aided Industrial Design and Conceptual Design.7th International Conference on Development of an intelligent jig and fi xture design system,Nov17-19,2006.Hangzhou,China.

[4]张斌.PRO/E在计算机辅助组合夹具设计中的应用[J].工艺装备,2002,(12):40-42.

[5]郑江波,王凤岐,等.基于三维平台的模块化夹具CAD系统的研究[J].机械设计,2003,(5):54-56.

[6]Joe Cecil,Richard Mayer and Umesh Hari.An integrated methodology for fixture design[J].Journal of Intelligent Manufacturing,1996,(7):95-106.

[7]杨洪建.车床零件的夹具设计分析[J].装备制造技术,2011,(5):54-55,58.

[8]倪小丹,杨远程,刘建华.基于SolidWorks软件的机床夹具设计方法[J].机械设计与制造,2007,(7):169-171.

[9]詹迪维.SolidWorks高级应用教程[M].北京:机械工业出版社,2012.

[10]张刚,殷国富,邓克文,等.面向装配的特殊层次建模方法研究[J].计算机集成制造系统,2005,(11):916-920.

[11]皮智谋,申晓龙.为数控机床增加第四轴的改造[J].机床与液压,2012,(8):169-172.

[12]QIAO YinHu, HAN Jiang,ZHANG Chunyan.Jig of passenger vehicle chassis design and welding process simulation.International Conference on Mechanic Automation and Control Engineering,June26-28, 2010.Wuhan, China.