基于点追踪的AZ80镁合金轮毂复合挤压规律仿真研究

2013-08-23豆素勤雷同飞

豆素勤,雷同飞

DOU Su-qin, LEI Tong-fei

(西京学院 机电工程系,西安 710123)

0 引言

随着汽车性能不断提高和轻量化发展趋势,镁合金以其轻质、阻尼性能高好等优点,成为汽车轮毂等主体功能部件的首选材料[1~3]。但其密排六方晶体结构决定了室温下成形困难,而作为镁合金主要的成型工艺,压铸成型易产生缩孔和疏松等缺陷,开裂倾向大,极大降低了零件性能质量[4,5]。基于挤压工艺三向压应力可提高镁合金塑性变形能力和产品力学性能的优点,殷银银[6,7]等提出了挤压和胀形工艺来成形镁合金轮毂,但未对挤压过程中坯料金属流动情况、轮辋应变历史演变等进行深入研究。

有限元数值模拟技术不但可以获取塑性变形过程中金属的各状态变量值,还可以通过点追踪功能,获取各金属节点变量指标的历史演变规律,对优化成形工艺、提高产品性能质量具有重要意义。因此,针对某一规格AZ80镁合金汽车轮毂复合挤压工艺进行了有限元建模仿真研究,并通过点追踪功能,获得了材料金属的流动情况和轮辋等效应变的历史演变过程,以期对于提高镁合金轮毂挤压制品性能、优化成形工艺,为下一步的胀形工艺提供更为优良的挤压件提供数据支持。

1 挤压方案

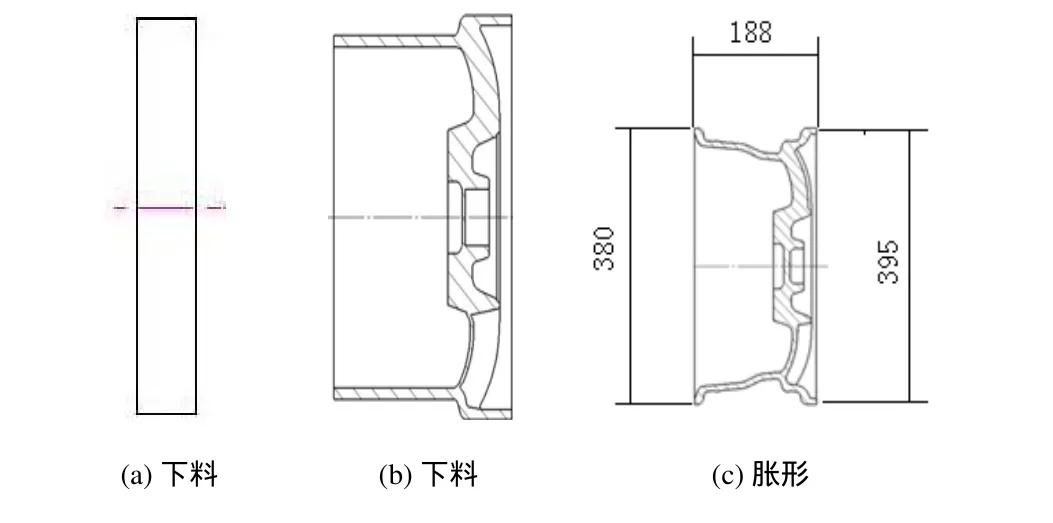

轮毂轮辐表面形状简单、容易实现挤压成形,主要成形难点在于较长的薄壁轮辋的成形,首先轮辋壁厚较薄,变形程度较大,导致挤压成形力过大;另外,轮辋为曲面形状,截面变化较大,如果直接挤压成形,坯料在曲面的模腔内流动困难,容易卡死,造成模具破裂和成形失败。因此,工序可分为复合挤压和胀形两部分,先将铸态圆柱坯料挤压成形为轮辋为直壁的轮毂双杯形件,然后采用胀形技术把直壁轮辋成形为与轮毂轮辋外形轮廓一致的零件,如图1所示。

挤压工序工艺参数主要包括坯料和模具的初始温度、挤压速度、摩擦状态等。镁合金最佳的塑性变形温度350~410℃[8],因此,选取坯料温度T billet =380℃,为减弱摩擦生热、塑性变形功热效应引起的温度快速上升,采用模具温度低于坯料温度T die =350℃。为了在尽可能降低挤变形抗力的基础上提高生产效率,选取挤压速度v=2mm/s。将石墨水剂润滑剂均匀地涂在挤压筒内壁、模具工作表面,以保证挤出双杯件的光洁度。

图1 AZ80镁合金轮毂成形工序和轮毂尺寸简图

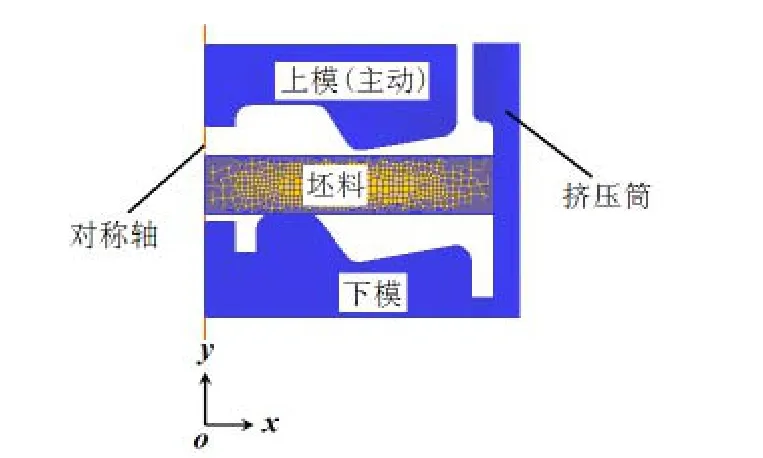

图2 AZ80镁合金轮毂复合挤压几何装配模型

2 FEM模型

选用DEFORM-2D软件进行建模仿真研究,在同一坐标系下将所有部件按照现实的装配关系应用AutoCAD软件进行实体建模的过程中,以dxf格式导入到有限元软件中,保证各个部件在有限元软件中的相互位置关系的准确性。为了提高计算结果的精度、节省计算时间以及保证模拟过程中的网格质量,采用自适应网格重划分技术。因为需要考虑模具与坯料之间的接触传热,所以还需要对模具进行网格划分。金属坯料与环境的对流系数为0.02N/ (s·mm·℃),与模具接触传热系数为11N/ (s·mm·℃),环境温度为20℃,选取摩擦因子m=0.2。坯料金属为AZ80镁合金,采用基于热模拟压缩实验得到的流变应力及应变数据[6,7],以离散点方式输入而获取的材料模型。

3 结果与讨论

3.1 金属流动规律

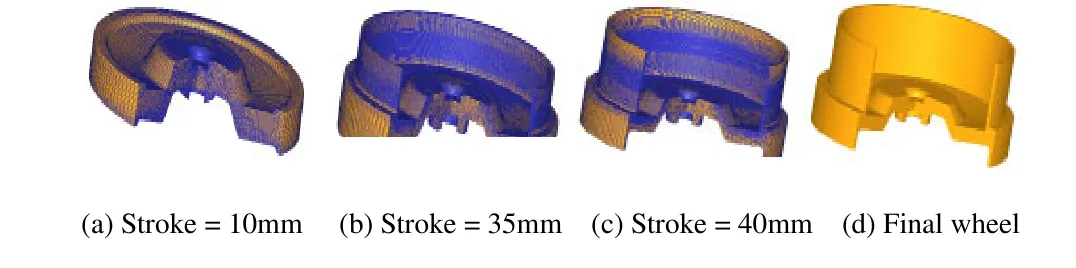

由于轮毂挤压过程中,在挤压风孔过程中会引起材料流动的不均匀性,轮辐与下端轮辋交接处易产生轻微拉塌缺陷。因此,本文采用无风孔挤压方案,风孔在胀形完成后有机械加工获得。图3为AZ80镁合金轮毂复合挤压成形过程图,可以看出,挤压开始后上模具轮幅凸台和下模具轮辐凸台首先与坯料接触,轮辐表面逐渐成形;随着挤压不断进行,坯料开始沿着模具型腔向四周不断流动,行成上下端薄壁;当下端薄壁充满型腔后停止流动,上薄壁仍不断延长,最终成形件如图3(d)所示。

图3 AZ80镁合金轮毂复合挤压成形

利用逆向点追踪功能,可以获得轮毂各个部分材料在坯料的原始位置和流动过程。轮辋壁厚较薄,变形程度较大,为挤压变形难点所在,因此,获取轮辋部位材料流动情况和在坯料的原始位置非常重要。 图4给出了逆向点追踪轮辋材料流动过程,可以看出,组成轮辋材料主要来自于坯料外径Φ300~Φ380mm的范围内。因此,可以通过对该部位金属材料进行特殊处理、提高基体材料性能,进而综合提高轮辋的综合性能。

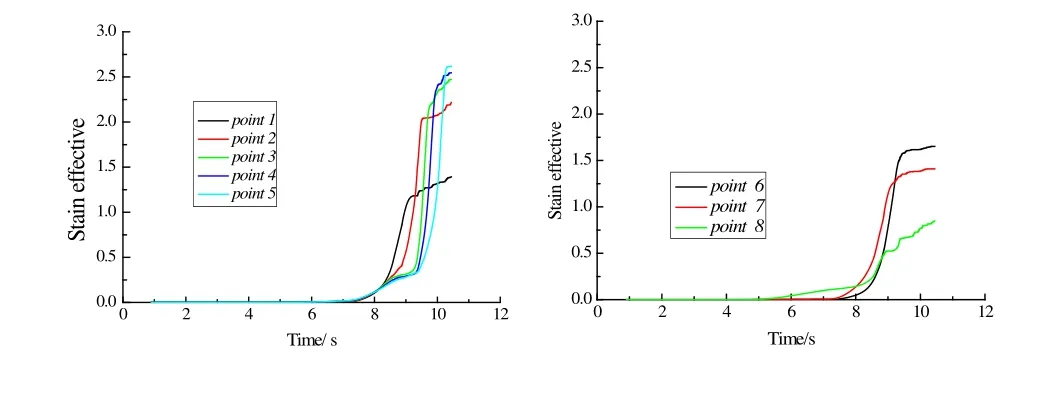

3.2 应变演变规律

等效应变的大小对于金属材料动态再结晶机制有着重要影响,等效应变大的部位动态再结晶机制激发充分,组织细小均匀,性能优良;等效应变小的部位动态再结晶机制得不到充分激发,性能较铸态组织提高不明显。图5给出了轮辋节点等效应变的历史演变规律,可以看出:1) 上端轮辋金属节点等效应变明显大于下端,尤其是靠近轮辐端的轮辋材料,说明该工艺条件下上端轮辋塑性变形大于下端,金属晶粒细化会较为明显;2)沿着轴向由轮辋断面向轮辐方向,上、下轮辋金属节点等效应变均不断增大。

图4 轮辋材料流动逆向点追踪

图5 轮辋材料等效应变点追踪

4 结论

建立了某规格AZ80镁合金轮毂复合挤压FEM模型,并通过点追踪功能对于轮毂挤压过程中金属材料的流动情况、等效应变历史演变规律等进行了仿真研究:

1) 利用逆向点追踪功能,揭示了组成轮辋材料主要来自于坯料外径Φ300~Φ380mm的范围内,可以通过对该部位金属材料进行特殊处理、提高基体材料性能,进而综合提高轮辋的综合性能;2) 上端轮辋金属节点等效应变明显大于下端,尤其是靠近轮辐端的轮辋材料,且沿着轴向由轮辋断面向轮辐方向,上、下轮辋金属节点等效应变均不断增大。

[1]宋珂.镁合金在汽车轻量化中的应用发展[J].机械研究与应用,2007,20(1):14-16.

[2]孙宏图,申国哲,胡平,等.汽车镁合金车身设计[J].机械设计与制造,2009,7:003.

[3]孟若愚,张代东,原洪加.镁合金成型技术研究进展[J].热加工工艺,2008,37(7):89-92.

[4]王迎春,李大永,彭颖红,等.镁合金轮毂低压铸造过程模拟[J].上海交通大学学报,2005,39(1):32-35.

[5]彭颖红,王迎春,李大永.镁合金轮毂低压铸造工艺数值模拟 [J].中国机械工程,2006,17(19):2034-2037.

[6]殷银银,杨永顺,郭俊卿.镁合金轮毂的塑性成形技术[J].热加工工艺,2010,39(007):77-79.

[7]殷银银,杨永顺,郭俊卿.镁合金轮毂等温挤压与胀形工艺研究[J].锻压技术,2010(001):56-59.

[8]董菲菲,周佳,刘志文,等.AZ80 镁合金板材热挤压工艺的数值模拟[J].机械工程材料,2012, 36(010):77-80.