基于自适应模糊PID的钢板横剪生产线多电机同步控制系统设计

2013-08-23侯崇升

侯崇升

HOU Chong-sheng

(潍坊学院 信息与控制工程学院,潍坊 261061)

0 引言

我国钢铁工业的设备制造技术发展非常迅速,新设备和新技术不断涌现,控制精度高、自动化程度高、生产效率高、技术先进、性能优异和全数字化控制的钢板横剪生产线是钢铁生产经营企业提高高品质板材产量、降低损耗和减少优质钢板进口的关键设备。钢板横剪生产线具有多台直流拖动电机,要求同步协调运转,多电机同步协调控制是制造与生产过程中重要的控制技术, 同步控制问题解决的好坏直接影响系统的可靠性、控制精度、生产效率及产品质量。因此,多电机同步协调控制一直是人们不懈研究的技术课题之一,具有非常重要的现实意义。

1 钢板横剪生产线组成

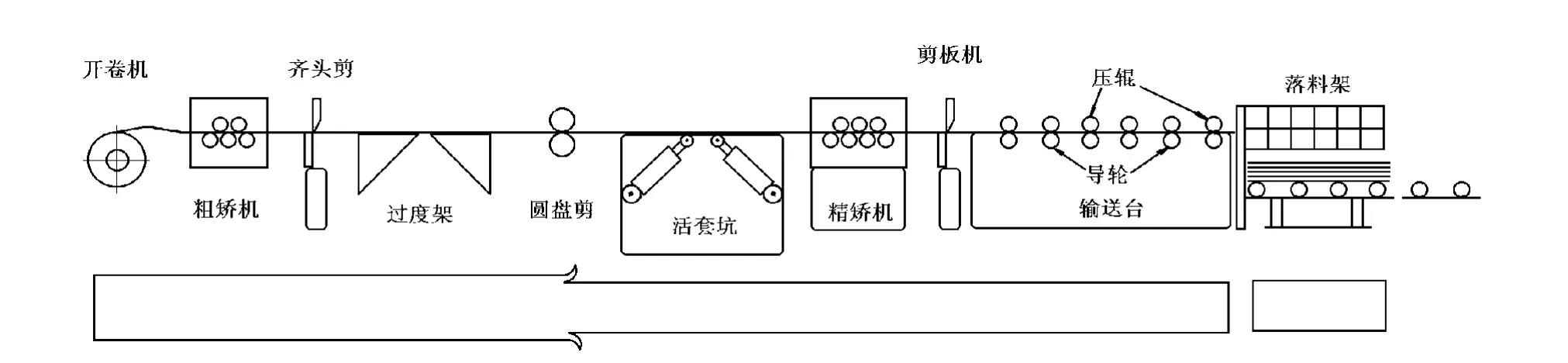

为某钢铁企业设计的钢板横剪生产线的组成主要由开卷机、粗矫机、齐头剪切机、过渡架、圆盘剪、中间桥、精矫机、剪板机和落料台实现,如图1所示,它构成环节多,控制复杂。

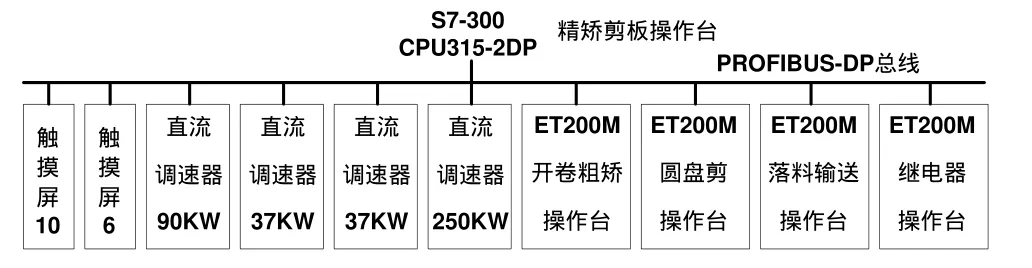

本钢板横剪生产线控制点多,长度测量精度要求高,生产现场分散,设备可靠性要求高,因此设计了以型号S7-300、CPU315-2DP的西门子可编程控制器(PLC)为控制核心的PROFIBUSDP总线网络控制系统。整个系统完成钢板开卷、同步传动控制、钢板长度自动测量及剪切、产品输送、故障诊断等控制功能;其中,同步传动控制决定整个生产线能否正常可靠运行,是重要的关键控制技术[1]。

图1 钢板横剪生产线构成图

在设计该生产线控制系统时,由可编程控制器和远程分布I/O ET200M组成。上位机使用了德国西门子公司的触摸屏TP270-10控制监视现场的所有设备。其触摸屏组态软件使用ProTool V6.0,使触摸屏能够方便的实现现场工艺参数的输入、输出以及实时监控,可对现场工艺进行有效的管理。此外,该系统拖动电机使用了4台由德国西门子公司制造的,具有国际先进水平的6RA70系列直流调速器。本数控横剪生产线的控制系统组成情况如图2所示。

图2 钢板横剪生产线控制系统网络

2 同步传动系统

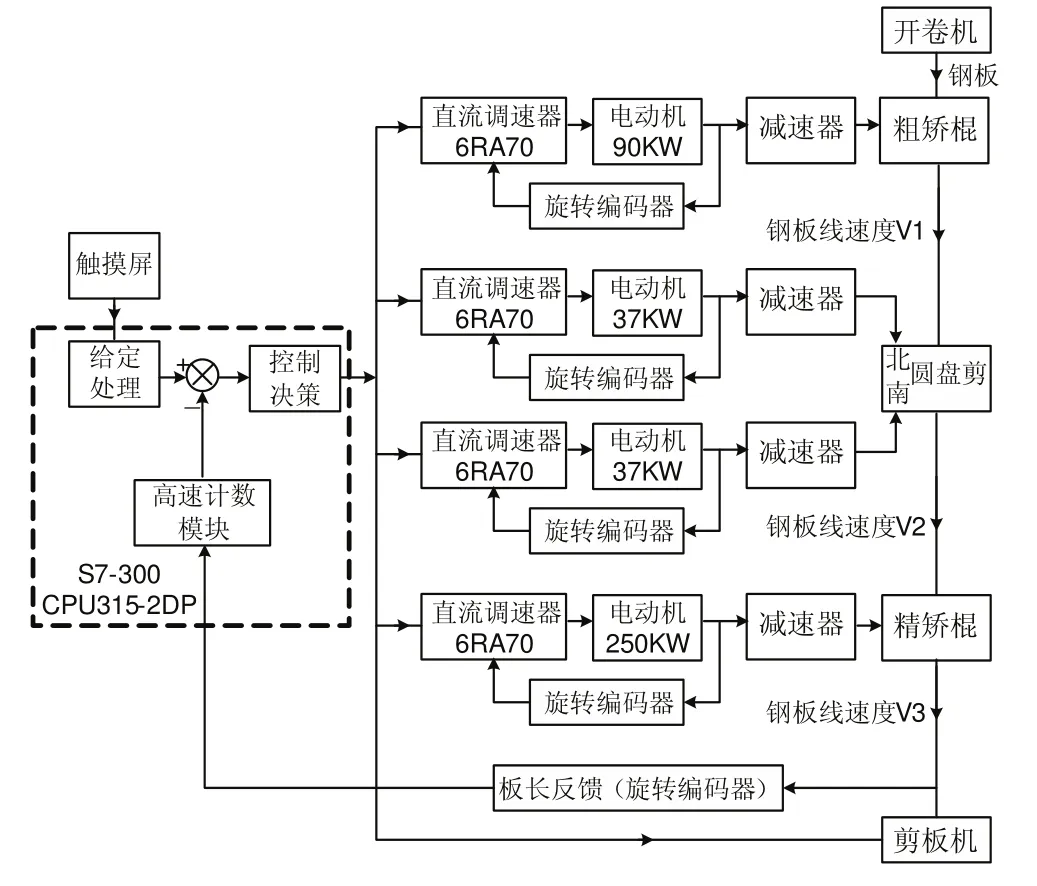

钢板横剪生产线中,粗矫机、圆盘剪和精矫机由三组四台直流电动机共同拖动同一块钢板,生产工艺要求V1=V2=V3 ,原理如图3所示。因此要求四台电机必须是在线速度同步条件下运行,又因为粗矫机、圆盘剪和精矫机三组系统与钢板接触的辊径不一样、而要求的力矩也不一样,所以各组的转速比和电动机容量都不一样,对实现同步运行的技术水平和控制要求比较高。

图3 同步控制系统结构图

3 多电机同步传动控制策略

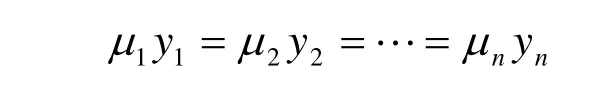

一般说来,同步传动协调关系是各受控量应满足的某种线性或非线性函数关系:

常见的是比例关系:

当比例系数 μi=1时,即为最简单的同步关系[2]。

在常规的多电机同步传动中,各电机的速度调节器一般都采用比例积分(PI) 调节器。这种调节器具有结构简单,可靠性强,抗扰性好,稳态精度高等优点。但采用PI调节器的双闭环调速系统必然有超调现象发生[3]。文献[3]中提出了一种在速度调节器上引入转速微分负反馈的方法,它可以抑制甚至消除转速超调,降低由负载扰动引起的动态速降,但过强的微分负反馈会使系统的响应变缓。

为解决这一问题,将参数自适应模糊PID控制方法用于多电机同步传动系统。模糊控制方法的优点是不要求掌握受控对象的精确数学模型,而是根据人工控制规则组织控制决策表,然后由该表决定控制量的大小。这种混合型模糊PID 控制器综合了Fuzzy控制与PID 控制的优点[4]。而参数自适应模糊控制器,或称比例因子自整定模糊控制器,较之常规的固定因子的模糊控制方法,对环境有较强的适应能力,在随机环境中能对控制器进行自动校正,能在控制对象变化或存在扰动的情况下,使控制系统保持良好的性能。因此,多电机同步传动系统引入参数自适应模糊PID控制器,可在保证系统具有优良的同步性能的同时,成功地消除转速超调,使系统获得更好的动态及静态性能。

本钢板横剪生产线同步传动系统,同一给定方案中各电机采用同一电压给定,每台电机采用转速、电流双闭环调速控制策略,如图3所示,电流环采用传统PI调节器,用工程设计法设计,而转速环采用自适应模糊PID控制。

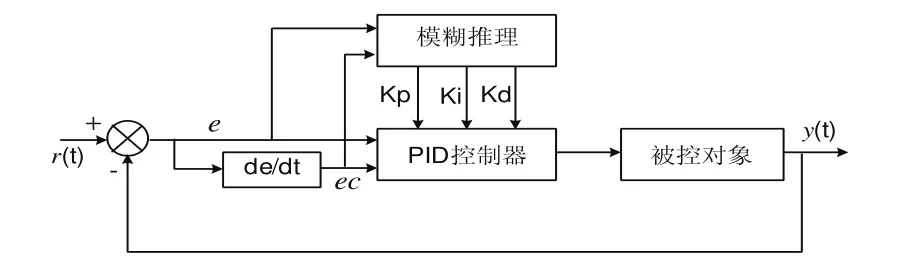

3.1 转速外环自适应模糊PID控制器设计

调速系统的转速外环采用自适应模糊PID控制器,其结构如图4所示。在设计中将直流电动机转速的给定值和实际值的偏差e以及偏差的变化率(偏差e的微分)ec作为模糊控制器的输入量[5],PID控制器的3个参数Kp、Ki、Kd作为输出,利用模糊控制规则在线对PID 参数进行修改。

图4 自适应模糊PID控制器结构图

图5给出了其在MATLAB/Simulink中的仿真模型。

图5 自适应模糊PID控制器Matlab仿真模型

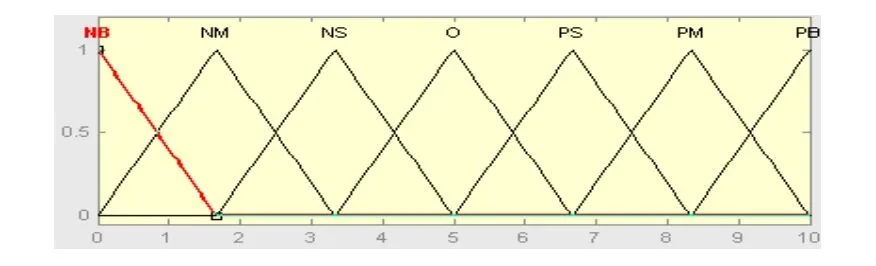

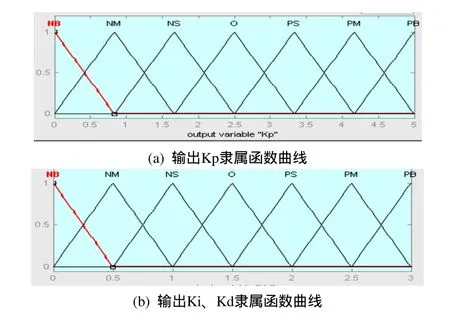

3.2 输入输出变量的选取和量化

转速外环中采用的自适应模糊PID 控制器是二输入三输出的形式,e和ec 为输入,Kp、Ki、Kd为输出;设定输人变量e和ec语言值的模糊子集为{负大,负中,负小,零,正小,正中,正大},并简记为{NB,NM,NS,O,PS,PM,PB},将误差e和误差变化率ec量化到(0,10)的区域内[4]。同样,设计输出量Kp、Ki、Kd的模糊子集{NB,NM,NS,O,PS,PM,PB},并将其分别量化到区域(0,5)、(0,3)、(0,3)内。输入输出变量的隶属函数曲线如图6和图7所示。

图6 输入e和ec隶属函数曲线

图7 输出变量的隶属函数曲线

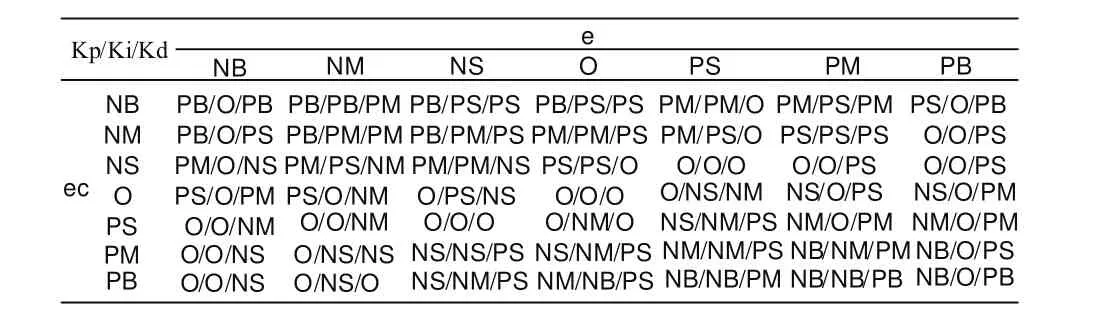

3.3 模糊控制规则库设计及解模糊

通过总结工程实际操作经验, 针对不同的速度误差e和速度误差变化率ec总结出Kp、Ki、Kd的整定原则:当e 较大时,为了使系统具有较好的跟随性能,应取较大的Kd 和较小的Kp,同时为了避免系统响应出现较大的超调,应该取Ki = 0;当e和ec 适中时,为使系统具有较小的超调,Kp 应该取得小些,在这种情况下,Kd 的取值也应该小些,Ki 取值应该适中。当e较小时,为使系统有较好的稳定性能Kp和K i 应该取得大些,同时为避免系统在设定值附近出现振荡,并考虑系统抗干扰性性能,当ec较大时Kd 应该取得小些;当ec较小时,Kd 应该取大些[6]。模糊推理与解模糊选用Mamdani推理法,对于控制规则IF Ei AND ECi THEN Ki is Ui ( i= 1, 2, …, 49) 其模糊蕴含采用最小值法。可建立模糊控制规则表如表l所示。

表l Kp、Ki、Kd模糊规则表

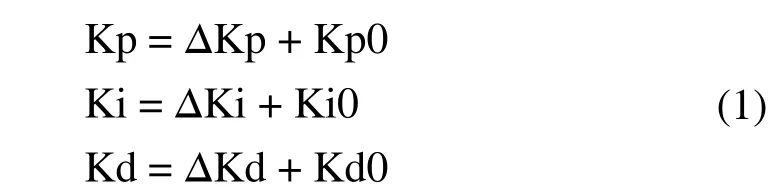

利用重心平均值法解模糊得到三个参数的清晰值。PID控制器的参数调节根据式(1)进行:

式中Kp0, Ki0, Kd0为控制器参数的初始值,ΔKp、ΔKi、ΔKd 为自适应模糊PID 控制器输出。

4 系统仿真分析

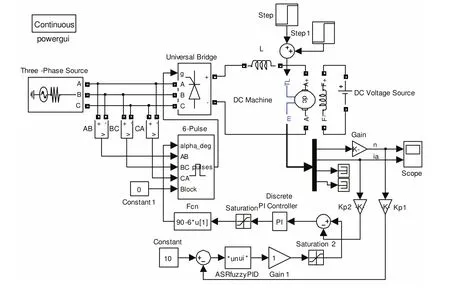

4.1 仿真模型建立

综合以上分析,利用MATLAB/Simulink中丰富的模块库可以建立电流内环PI控制、转速外环基于自适应模糊PID控制的双闭环直流调速系统的仿真模型(如图8所示)。系统的被控对象是晶闸管供电的双闭环直流调速系统,整流装置选用三相桥式电路。选取粗矫90KW直流拖动电机为分析对象,额定电压UN=400V,额定电枢电流IN=227A,额定转速nN=l460r/min,转速反馈系数α=0.0073Vmin/r,电流反馈系数β=0.022V/A;自适应模糊PID控制器的参数:Gain3=0.2,Gain5=2.1,Kp=4,Ki=0.5,Kd=0.2。

4.2 仿真结果分析

电动机带负载起动,在0.5s时加一负载扰动,仿真结果如图9所示。仿真结果表明,系统起动过程迅速,转速无超调,稳态运行平稳;当系统受到负载扰动时,采用自适应模糊PID控制的同步调速系统具有理想的抗扰性能和动态性能,且扰动消除后,能快速恢复到平衡状态,稳态无静差。

图8 自适应模糊PID控制的双闭环直流调速系统的仿真模型

图9 系统转速、电流仿真曲线

5 结束语

本文的技术创新点在于采用自适应模糊PID控制器,针对直流电动机同步传动控制系统进行了仿真研究。在仿真分析的基础上,经实际调试,同步控制方案中,各电机采用同一电压给定,每台电机采用转速、电流双闭环调速控制技术,转速环采用自适应模糊PID控制的直流电动机同步传动系统的动态性能、稳态性能、同步性能及抗扰性能均十分优越,且设计方法简单,容易实现。

[1]侯崇升.PROFIBUS-DP总线实现的横剪生产线控制系统[D].济南:山东大学,2004.

[2]刘福才,张学莲,刘立伟.多级电机传动系统同步控制理论与应用研究[J].控制工程,2002,9(4):87-89.

[3]阮毅.电力拖动自动控制系[M].北京:机械工业出版社,2010:59-94.

[4]高晓丁,左贺,任高阳,等.基于智能PI控制的多电机同步传动系统[J].电气传动,2007,37(11):39-41.

[5]王立新.模糊系统与模糊控制教程[M].王迎军,译.北京:清华大学出版社,2003:87-126.

[6]欧卫斌.直流双闭环调速系统及其模糊控制的仿真[J].工矿自动化,2010,3:57-60.