铬的真实固溶含量对铜铬合金硬度的影响

2013-08-16陈春玲

陈春玲,李 强

(1.河南理工大学能源科学与工程学院,焦作454000;2.北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京100088)

0 引 言

高强高导铜合金是具有优良综合物理性能和力学性能的功能材料,它既具有高的强度和良好的塑性,又具有优良的导电性能,是制备电阻焊电极,缝焊滚轮,焊炬喷嘴,电气工程开关触桥,发电机的集电环、电枢、转子,电动工具换向器,连铸机结晶器内衬,集成电路引线框架,电力机车架空导线等的优良材料。目前常用的高强高导铜合金电导率达到75%IACS,强度达到550MPa,然而随着社会的飞速发展,对材料的综合性能提出了新的更高的要求,比如大规模集成电路引线框架需要电导率大于80%IACS,强度大于600MPa的,具有优良综合性能的新型材料。

高强高导铜合金的强度和导电性能是相互矛盾的两个重要性能[1],溶质元素的固溶对合金的强度和电导率都有重要的影响,其影响机理研究有助于更加清楚地理解和预测各种工艺过程中两个性能的变化。最新文献表明[2-10],新型铜合金有可能在电导率少量损失甚至不损失的情况下大幅提高其强度,甚至有可能使强度和电导率同时得到提高;综合性能的提高是通过将固溶体进行分解,固溶元素转化为合适的析出相而实现的。在此类合金的制备、加工、热处理的流程中,溶质元素的固溶含量是一个重要参数,因此对材料热处理过程中的溶质元素迁移和强化机理都有重要的意义,所以定义并精确测定其真实的溶质元素固溶含量(原子分数)、研究其对性能的影响就显得尤为重要。

在常用的研究中,通常使用名义成分或者化学成分作为固溶含量,其实它们之间是有很大差别的。为此,作者将真正溶解在基体中的元素的含量称为真实固溶含量,用来区别名义成分,并以铜铬合金为例,研究了铬真实固溶含量对其显微硬度的影响。

1 试样制备与试验方法

试样制备采用真空吸铸法,原料为真空熔炼、金属型铸造的铜铬合金。具体工艺:将纯度为99.96%的电解精炼铜除表面氧化皮后,加入到真空中频感应炉在2×10-3Pa高真空的保护下于1 350℃下进行熔炼,待铜完全熔化后按照不同比例要求加入纯度为99.8%的小块状金属铬,保温2h时间,使铬完全且均匀地溶解在铜液中,然后使用金属型铸模铸成直径80mm的铸锭;将铸锭切去冒口、底端,车掉外皮,加工成20g左右的正方形试样备用;然后使用真空非自耗电弧炉,将加工后的正方形试样在真空环境下进行电弧熔炼与吸铸,熔炼过程翻转4次,吸铸试样直径为8.0mm。对吸铸铸锭试样进行显微组织观察,没有看到可见的析出和偏聚,可以认为吸铸的冷却速率主足够大,已经能够将合金中的元素完全固溶到了基体中。

用D/8ADVANCEX型射线衍射仪进行物相分析,采用铜靶Kα辐射,波长为0.154 056nm,管电压35kV,管电流20mA,选用步进扫描方式,步长为0.02°,扫描速度为0.1(°)·s-1。用Jade5.0对衍射数据进行处理,通过抛物线法确定峰位,采用纳尔逊函数(sin-1θ+θ-1)cos2(θ/2)进行外推,计算晶格常数。硬度测定在HVC-5A型数显显微维氏硬度计上完成。试样中铬元素的固溶含量用化学分析法测定,分析方法按照国标GB/T 5121.16-1996《铜及铜合金化学分析方法:铬量的测定》执行。

2 试验结果与讨论

2.1 不同铬固溶含量合金的XRD谱

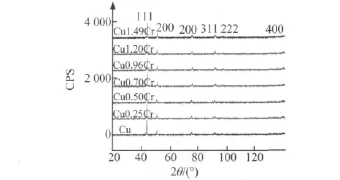

由图1可见,不同铬原子分数的铜铬合金的XRD谱只出现了面心立方铜的衍射峰,而铬因为含量较少,没有明显的衍射峰出现。衍射峰的位置随铬元素含量的增多有向低角度移动的趋势;依据布拉格衍射理论和晶体学理论,可以知道其晶格常数在变大,晶体体积在膨胀。相同晶面衍射峰的强度随铬元素含量的增加而变弱,说明其晶格随固溶含量的增加受到了更大的破坏。

图1 铬固溶含量不同铜铬合金的XRD谱Fig.1 XRD patterns of the Cu-Cr alloys with different Cr contents in solid solution

2.2 不同铬固溶含量合金的晶格常数

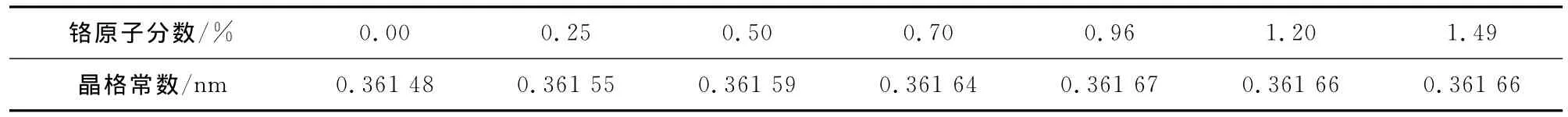

由表1可见,与纯铜的晶格常数0.361 48nm相比,铜铬合金的晶格常数发生明显变化,随铜铬合金铬固溶含量的增加,晶格常数增大,当铬原子分数为0.96%时达到0.361 67nm,铬含量继续增加,晶格常数变化不大。铜、铬的原子半径分别为0.128,0.125nm[11],其相对原子半径比约为2.344%,原子半径比约为0.976 6,满足形成置换式固溶体的条件。因此,合金晶格常数的变化是铬替代铜形成置换式固溶体引起的,晶格常数没有收缩反而膨胀,是因为体心立方固溶后变为面心立方引起的。

当铬原子分数在0.96%以下时,其晶格常数与溶质原子的固溶量呈良好线性关系,铬原子分数为0.96% 以 上 时 稍 微 加 大。 对 Cu,Cu0.25Cr,Cu0.50Cr,Cu0.70Cr合金用最小二乘法进行拟合得晶格常数a0与固溶含量x间的线性方程:a0=0.361 49+0.022 122x。依据铜铬相图,铬在铜中的固溶度为0.89%,可以认为铬含量在低于固溶度时,铬在铜中是完全固溶的,与Vegard定律吻合良好,超过固溶度时,铬在铜中是部分固溶的,与Vegard定律产生了较大的偏离。

表1 不同铬固溶含量铜铬合金的晶格常数拟合结果Tab.1 Fitted results of lattice constants of Cu-Cr alloys with different Cr contents in solid solution

2.3 不同铬固溶含量合金的显微硬度

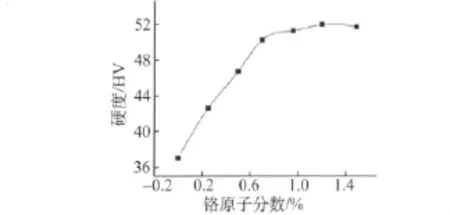

由图2可见,铬原子分数在0~0.70%时,随铬固溶含量的增加铜铬合金的的维氏硬度快速提高,由纯铜的37.00HV增加到50.24HV;铬原子分数在0.70%~1.20%时维氏硬度呈缓慢升高的趋势,由50.24HV增加到51.98HV;铬原子分数在1.20%~1.49%时维氏硬度呈缓慢下降趋势,由51.98HV降低到51.68HV。可见,铬原子分数在0.70%以下时铬元素对合金的固溶强化作用较明显,铬原子分数继续增加到1.20%时固溶强化作用不明显,当铬原子分数的继续增加到1.49%时固溶强化作用不占主导地位,反而降低了原有合金的维氏硬度。这是因为过多的铬元素超出了试验条件下合金的固溶度而无法溶入基体,在合金内形成第二相,第二相的大量析出在一定程度上又降低了合金的固溶含量,而第二相的析出强化作用低于固溶强化作用,从而使合金硬度降低。

图2 铜铬合金铬固溶含量与维氏硬度的关系Fig.2 The relationship between Cr content in solid solution and Vickers-hardness of Cu-Cr alloys

第二相的析出降低了合金的固溶含量的判断与文中晶格常数的测量结果基本吻合,说明合金的维氏硬度、溶质的固溶度、合金的晶格常数三个量具有良好的相关性。固溶含量是影响合金硬度的最主要因素,而晶格常数又在微观尺度上反映了合金的固溶含量,故通过XRD测定晶格常数可以间接估算铜铬合金中真实的固溶含量。

3 结 论

(1)铜铬合金在铬固溶含量低于固溶度时,固溶含量与晶格常数呈现良好的线性关系;超过固溶度后,晶格常数变化不大。

(2)铜铬合金在铬固溶含量低于固溶度时,固溶含量与显微硬度呈现良好的线性关系,超过固溶度时,溶质含量的进一步增加并没有明显提高铜铬合金的显微硬度。

(3)铜铬合金在铬固溶含量低于固溶度时,显微硬度和晶格常数呈现线性关系,可以用晶格常数估计显微硬度和溶质元素含量。

[1]陆德平,孙宝德,曾卫军,等.铜基高强高导电材料的研究进展[J].机械工程材料,2004,28(9):1-4.

[2]WANG X F,ZHAO J Z,HE J.Investigation on the microstructure and mechanical properties of the spray-formed Cu-Cr alloys[J].Materials Science and Engineering A,2007,460/461:69-76.

[3]XU C Z,WANG Q J,ZHENG M S,et al.Microstructure and properties of ultra-fine grain Cu-Cr alloyprepared by equalchannel angular pressing[J].Materials Science and Engineering A,2007,459:303-308.

[4]SU J H,LIU P,DONG Q M,et al.Aging study of rapidly solidified and solid-solution Cu-Cr-Sn-Zn alloy[J].Journal of Materials Processing Technology,2007,184(11):1-6.

[5]王永,米绪军,谢水生,等.热处理形变对 Cu-0.40Cr-0.15Zr合金性能的影响[J].稀有金属,2006,30(6):881-883.

[6]董企铭,苏娟华,刘平,等.Cu-0.7Cr-0.13Zr合金时效强化行为的研究[J].材料科学与工艺,2004,12(6):630-632.

[7]MU S G,GUO F A,TANG Y Q,et al.Study on microstructure and properties of aged Cu-Cr-Zr-Mg-Re alloy[J].Materials Science and Engineering A,2008,475(1/2):235-240.

[8]SCHUBERT T,TRINDADE B,WEISSGARBER T,et al.Interfacial design of Cu-based composites prepared by powder metallurgy for heat sink applications[J].Materials Science and Engineering A,2008,475(1/2):39-44.

[9]WATANABE C,MONZEN R,TAZAKI K.Mechanical properties of Cu-Cr system alloys with and without Zr and Ag[J].Journal of Materials Science,2008,43(3):813-819.

[10]KITAGAWA K,AKITA T,KITA K,et al.Structure and mechanical properties of severely deformed Cu-Cr-Zr alloys produced by accumulative roll-bonding process[J].Materials Science Forum,2008,584/586:791-796.

[11]虞觉奇,易文质,陈邦迪.二元合金相图[M].上海:上海科技出版社,1987:704.