高压和时效处理对铜铬合金电导率的影响

2013-08-16段文燕

段文燕

(秦皇岛职业技术学院机电工程系,秦皇岛066100)

0 引 言

铜铬合金具有较高的抗压强度、优良的抗熔焊性能及载流能力,作为触头材料已在真空断路器中得到了广泛应用[1-2]。现代工业的迅速发展,对铜铬合金的性能提出了更高的要求。目前,制备铜铬合金的方法主要有粉末烧结法、熔渗法、电弧熔炼法、真空感应熔炼法及快速凝固法等[3]。熔渗法制备的铜铬合金触头抗压强度高,抗电蚀能力好,且含氧量低,是制备铜铬合金最常用的一种方法,但该方法的缺点是高温熔渗时,铬在铜基体中的溶解度较高,冷却后易形成过饱和固溶体,同时所制备的铜铬合金致密性较差[4],影响其导电性能。据资料报道[5-6],高压处理能细化金属材料的组织,增大其致密性,改善其性能。但是涉及高压处理对铜铬合金导电性能影响的研究尚未见报道。为此,作者探讨了3GPa高压处理及时效处理对熔渗法制备铜铬合金电导率的影响及相关机理。

1 试样制备与试验方法

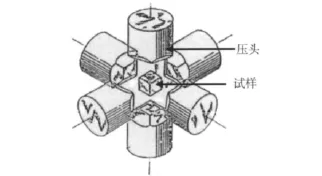

试验所用铜铬合金由秦皇岛通达触头材料公司采用真空熔渗法制备,其化学成分(质量分数/%)为50.47Cu,49.41Cr,其余为杂质。将合金加工成尺寸为φ10mm×5mm的高压试验用试样,然后在CS-ⅡB型六面顶压机上于920℃进行高压处理,压力分别为1,3,6GPa,保温时间20min,施压示意如图1所示,采用电阻方式加热,断电保压冷却至室温,其冷却压头的循环水流量约为0.8L·min-1。再对不同压力处理前后的试样在200,400,500,600℃时效0~3h,然后将其用1200#砂纸打磨、抛光及清水清洗后,用WD-Z型涡流电导仪测其电导率。试样经砂纸打磨、抛光后,用由3%FeCl3和10%HCl(体积分数)组成的混合溶液腐蚀,并用Axiovert200MAT型光学显微镜观察显微组织。

图1 施压示意Fig.1 Schematic of pressure applying on sample

2 试验结果与讨论

2.1 高压处理对显微组织的影响

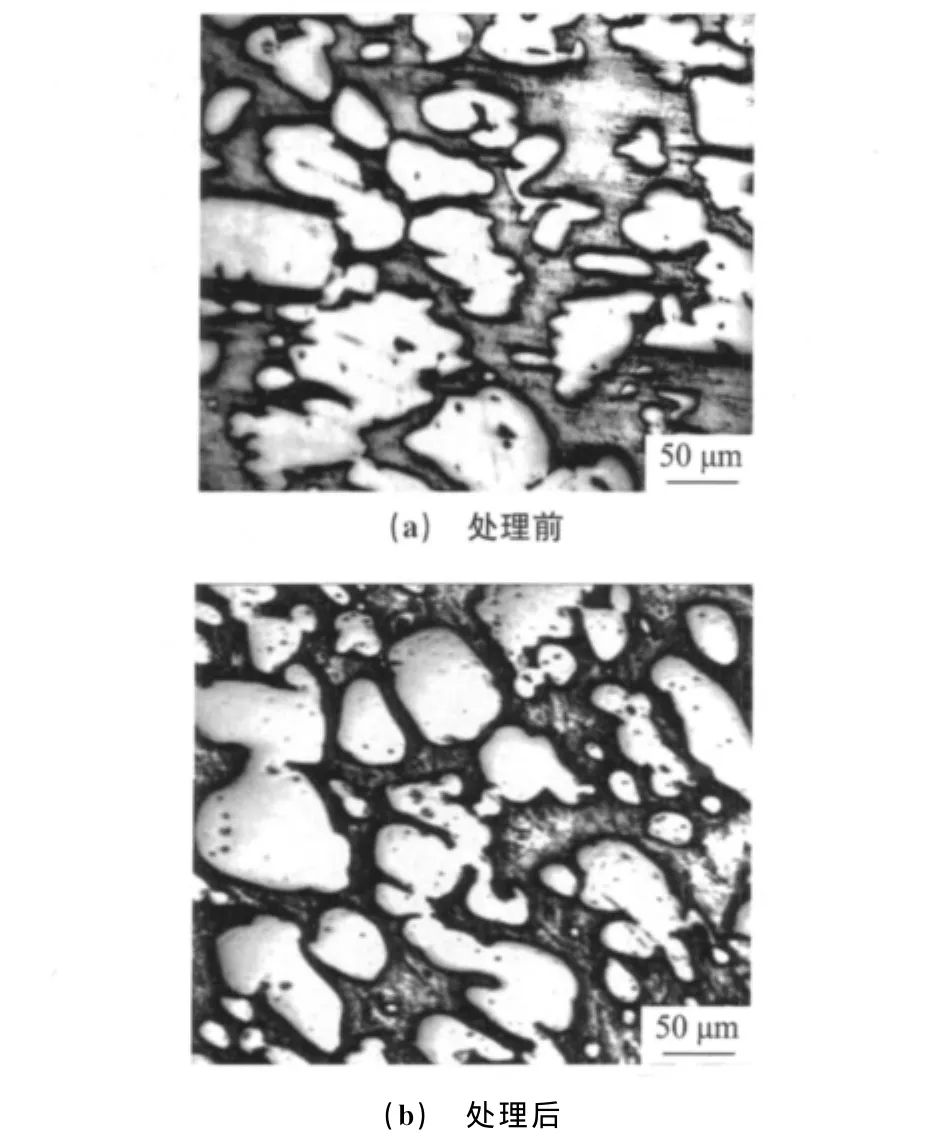

由图2可以看出,3GPa高压处理前后铜铬合金的组织特征变化不明显,铬相均以不规则的颗粒状分布于铜基体上,差别仅是高压处理后的铬相边缘更光滑。不同压力处理前后的组织变形类似,图略。

图2 3GPa高压处理前后合金的显微组织Fig.2 Microstructure of Cu-Cr alloy before(a)and after(b)high pressure treatment

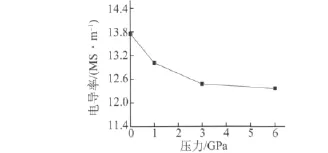

2.2 高压处理对电导率的影响

由图3可以看出,高压处理前铜铬合金的电导率为13.75MS·m-1,随压力的增大,电导率逐渐减小,当压力超过3GPa后,电导率的降幅不大。3GPa高压处理后合金的电导率为12.47MS·m-1。

图3 高压处理的压力与铜铬合金电导率的关系Fig.3 Electrical conductivity vs pressure for Cu-Cr alloy before and after high pressure treatment

2.3 时效工艺对电导率的影响

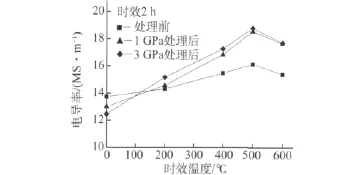

由图4可以看出,高压处理前后铜铬合金的电导率均随时效温度的升高先增大后降低,时效温度高于200℃后,高压处理后合金的电导率高于处理前的;当时效温度为500℃时,3种合金的电导率均达到峰值,其中3GPa压力处理后合金的电导率(18.76MS·m-1)最高,较未高压处理并且未时效处理(13.75MS·m-1)及未高压处理但经相同时效处理后的电导率(16.12MS·m-1)分别提高了34.44%和16.38%,超过500℃后电导率又开始下降。

图4 不同状态铜铬合金的电导率与时效温度的关系Fig.4 Electrical conductivity vs aging temperature for Cu-Cr alloy in different state

由图5可见,在时效初期,3种合金的电导率均增长较快,高压处理前合金的电导率在时效时间超过0.25h后增速变小,超2h后基本不变;而高压处理后合金时效时间超过0.5h时,电导率变化不大。另外,时效时间超过0.25h后,高压处理合金电导率的增加幅度明显高于高压处理前合金电导率的,这表明高压处理能缩短合金电导率达到较高值所需的时效时间,且高压处理后再经适当的时效处理能显著提高合金的电导率。

图5 不同状态铜铬合金的电导率与时效时间的关系Fig.5 Electrical conductivity vs aging time for Cu-Cr alloy in different states

铜合金的电导率主要受固溶原子、杂质、空位、晶格畸变及位错等晶体缺陷对电子散射作用的综合效应的影响[7]。通常上述晶体缺陷密度越高,对电子的散射作用就越大,电导率就越低。由于高压处理能造成铜铬合金晶格畸变,增加了内部位错等缺陷,加大了对电子的散射作用。故高压处理后铜铬合金的电导率有所降低,压力越大,电导率越低。在随后的时效处理过程中,铜铬合金中的晶格畸变及位错等缺陷得以消除,过饱和固溶体发生分解,铬以微粒的形式从固溶体中弥散析出[8]。根据Mathiessen理论[9],合金基体中固溶原子对电子散射能力远大于析出相对电子的散射能力,故铜铬合金经时效处理后的电导率有所升高。由于高压处理后合金内部存在高密度位错等缺陷,这些缺陷在随后的时效过程中为铬相的析出提供了更多的形核部位,促进了铬原子析出[10]。另外,高压处理能增大金属材料的致密性,减少材料内部的显微孔隙[11],这大大减小了对自由电子的散射几率。因此,高压处理后铜铬合金的电导率达到较高值所需的时效时间较高压处理前铜铬合金的更短,其电导率也较之更高。至于铜铬合金在500℃时效时可获得较高的电导率,这是由于时效温度过低时,原子的活动能力较弱,析出相少;时效温度过高,析出来的铬又有一部分重新溶解[12],出现过时效现象。

3 结 论

(1)高压处理能降低铜铬合金的电导率,而高压处理后再经适当的时效处理能提高合金的电导率,并缩短电导率达到较高值的时效时间。

(2)铜铬合金在3GPa压力下加热至920℃保温20min并保压冷却至室温后再在500℃时效2h可获得的较高的电导率(18.76MS·m-1)。

[1]周志明,雷彬彬,唐丽文,等.冷轧Cu70Cr30复合材料的显微组织和性能[J].热加工工艺,2012,40(2):91-93.

[2]鲁世强,胡春文,李鑫,等.机械活化热压制备CuCr50触头材料的组织与性能[J].稀有金属材料与工程,2007,36(6):1041-1045.

[3]朱建娟,田保红,刘平.Cu-Cr合金触头材料制备技术的研究进展[J].铸造,2006,55(11):1110-1113.

[4]梁淑华,范志康,胡锐.细晶CuCr系触头材料的研究[J].粉末冶金技术,2000,18(3):196-199.

[5]岳学庆,段文燕,薛云,等.高压固溶及常压时效处理对AM60镁合金组织及压缩性能的影响[J].热加工工艺,2012,41(2):195-197.

[6]CHEN Y,LIU L,WANG Y H,et al.Microstructure evolution and thermal expansion of Cu-Zn alloy after high pressure heat treatment[J].Trans Nonferrous Met Soc China,2011,21(10):2205-2209.

[7]VERHOEVEN J D,CHUEH S C,GIBSON E D.Strength and conductivity of in situ Cu-Fe alloys[J].J Mater Sci,1989,24:1748-1750

[8]常立民,肖莹,郝文光.形变与热处理对CuCr合金中Cr相形貌及性能的影响[J].稀有金属材料与工程,2005,34(12):1952-1956.

[9]董企铭,苏娟华,刘平,等.Cu-0.7Cr-0.3Zr合金时效强化行为的研究[J].材料科学与工艺,2004,12(6):630-632.

[10]WU LL,LIU L,LIU J H,et al.Effects of high pressure heat treatment on microstructure and micro-mechanical properties of Cu77.96Al22.04alloy[J].Matterials Transactions,2012,53(3):504-507.

[11]方俊鑫,陈栋.固体物理[M].北京:高等教育出版社,1981:156.

[12]LU W,LIU L,LIU J H,et al.Influence of deformation and heat treatment on electrical conductivity of CuMoCr alloy[J].Journal of Harbin Institute of Technology,2009,16(4):485-488.