超临界流体制备纳米Al2O3/镍基复合电铸层及其微观结构和显微硬度

2013-08-16雷卫宁刘维桥

姜 博,雷卫宁,刘维桥,钱 蜜

(1.江苏理工学院机械工程学院,常州213001;2.常州大学机械工程学院,常州213016)

0 引 言

电铸是集电沉积与成型为一体的精密制造技术,其电沉积过程直接影响成型零件的表面质量、力学性能和复制精度[1-2]。进一步提高电铸层的性能是电铸技术发展中的主要方向之一。与普通电铸层的性能相比,纳米复合电铸层具有优良的耐磨性、耐蚀性以及抗高温氧化等性能,在微机械系统、精密模具以及航空航天等领域有着重要的应用。但是纳米颗粒的高表面活性使其在电沉积过程中极易团聚,从而影响纳米复合电铸层的性能。超临界流体(SCF)是一种特殊的物理状态,一般是指温度和压力超过临界点,而密度接近或超过临界值的任何物质。它具有与液体相近的密度和与气体相近的黏度,因此有着极好的流动性和传递性[3]。正因为如此,超临界流体,特别是超临界CO2,在天然物的分离提取、化学反应、材料合成或净化、试剂制备等方面得到了广泛应用。将超临界特性与电沉积技术结合起来开展SCF-CO2的电铸技术研究,是近几年发展起来的研究热点,受到了国内外研究人员的高度关注[3-4]。为解决纳米颗粒的团聚问题,作者在超临界CO2条件下,以纳米Al2O3为添加物,开展了镍基复合电铸试验研究,对制备的纳米Al2O3/镍基复合电铸层的微观结构和显微硬度进行了分析和探讨。

1 试样制备与试验方法

1.1 试样制备

试验装置示意如图1所示[5]。试验所选用的阴、阳极材料分别为电解铜和纯镍,电极尺寸分别为2mm×2mm和2.5mm×2.5mm,板间距18mm。在复合电铸过程中高压泵和恒温装置提供SCFCO2所需的压力(10~18MPa)和温度(40℃),磁力搅拌器提供形成超临界乳化液所需的外部条件。镀液由300g·L-1NiSO4·6H2O、60g·L-1NiCl2、40g·L-1H3BO3和1.2g·L-1表面活性剂三甲基壬醇聚乙烯醚组成,所用试剂均为分析纯。所用Al2O3纳米颗粒直径约为30nm,为使纳米颗粒充分润湿且均匀分散于镀液中,电铸前对镀液进行预分散处理。试样制备的工艺条件:Al2O3纳米颗粒的添加量均为30~70g·L-1,阴极电流密度4A·dm-2,温度为(40±0.5)℃,CO2压力10~18MPa,磁力搅拌转速314r·min-1,电铸时间1h。

普通复合电铸试验在常温、常压下进行,其它工艺条件同上。

图1 超临界流体电铸试验装置示意Fig.1 Abridged general view of electroforming experiment apparatus for supercritical fluids

1.2 试验方法

采用S-3400NI型扫描电镜(SEM)观察纳米复合电铸层的表面形貌,利用扫描电镜附带的能谱分析仪(EDS)测 Al2O3含量;采用 HVS-1000型数显显微硬度计测纳米复合电铸层的显微硬度,载荷1.94N,保持时间10s,每个试样测5点,取其平均值。

2 试验结果与讨论

2.1 超临界流体对电铸层微观结构的影响

从图2中可以看出,Al2O3纳米颗粒的添加量为50g·L-1时,在超临界流体条件下制备的复合电铸层中的Al2O3分布均匀,颗粒尺寸小,团聚不明显。而普通流体条件下制备的复合电铸层中的Al2O3分散性差,有不同程度的团聚。这主要是因为超临界流体较低的黏度可以有效降低纳米粒子的表面能,起到润湿剂的作用,同时超临界流体所形成的均一稳定的乳化液将Al2O3颗粒包裹起来,避免了颗粒间的相互碰撞,抑制了纳米颗粒的团聚,提高了分散效果,因此Al2O3颗粒在电铸层中的分布是均匀的[4]。

图2 不同条件下制备复合电铸层的SEM形貌Fig.2 SEM morphology of composite electroforming layers prepared by supercritical fluid(a)and general fluid(b)

2.2 Al2O3颗粒添加量对电铸层显微硬度的影响

由图3可见,在超临界流体条件下,随着镀液中Al2O3添加量的增多,复合电铸层的显微硬度呈先升后降的趋势。当Al2O3添加量为60g·L-1时,显微硬度达到最大值,为1 142.2HV。与普通复合电铸层的显微硬度(350.7HV)相比有较大提高。这是因为Al2O3颗粒在沉积层中的分散良好,为基质金属镍的形核增加了大量形核点,且阻碍了基质金属镍晶粒的长大,起到了细化晶粒的作用,同时阻碍了晶粒的位错滑移产生弥散强化效应,从而使纳米复合电铸层的显微硬度大大提高。Al2O3的添加量进一步增加后,Al2O3颗粒大量吸附于阴极表面,阻碍了镍在阴极上的沉积,从而导致镍沉积不均匀,金属晶格的缺陷增多,硬度下降[6]。

图3 超临界流体条件下Al2O3添加量对复合电铸层显微硬度的影响Fig.3 Microhardness vs adding amounts of Al2O3for composite electroforming layer under the condition of supercritical fluid

2.3 超临界流体压力对电铸层显微硬度的影响

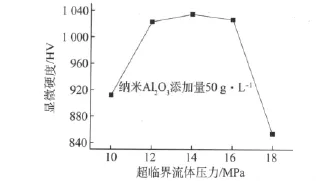

由图4可以看出,超临界流体压力在12~16MPa时,复合电铸层的显微硬度均较高且无明显变化,均在1 030HV左右,其中压力为14MPa时的最高,为1 042HV。压力高于16MPa或低于12MPa时,显微硬度均明显下降。

图4 超临界流体压力对复合电铸层显微硬度的影响Fig.4 Microhardness vs pressure of supercritical fluid for composite electroforming layer

由图5可见,超临界流体压力为14MPa时制备的复合电铸层中Al2O3纳米颗粒尺寸较小。由超临界点开始,超临界流体密度随着压力的增大不断增大,压力为12,14,18MPa时的密度分别为0.6,0.7,0.8kg·L-1。不同密度的超临界流体的黏度和表面张力是不同的,吸附分散效果也不同。密度为0.6~0.7kg·L-1(即压力在12~14MPa)时,超临界流体与Al2O3有较好的吸附作用,有利于Al2O3纳米颗粒的分散[4]。因此,电铸层的显微硬度会有较大幅度的增大。同时,超临界流体优异的传质扩散性能大大提高了Al2O3与阴极板的碰撞几率,使其在电铸层中的含量提高。超临界流体压力为14,18MPa时,复合电铸层中Al2O3的质量分数分别为9.88%和4.91%。

3 结 论

(1)与传统电铸方法相比,在超临界流体条件下制备的纳米Al2O3/镍基复合电铸层的组织均匀,Al2O3颗粒弥散良好,无明显的团聚现象,复合电铸层的显微硬度明显提高。

(2)随着Al2O3添加量的增多,复合电铸层的显微硬度呈先升后降的趋势;当Al2O3添加量为60g·L-1时,显微硬度达到最大,为1 142.2HV。

(3)超临界流体压力为12~16MPa时,复合电铸层可取得较高的显微硬度,其中压力为14MPa时的显微硬度最高,此时电铸层中Al2O3颗粒的质量分数为9.88%。

[1]TSAI T H,YANG H,CHEIN R.New electroforming technology pressure aid for LIGA process[J].Microsystem Technologies,2004,10(5):351-355.

[2]朱增伟,朱荻.硬质粒子扰动对电铸铜微观结构与性能的影响[J].中国有色金属学报,2006,16(9):1558-1562.

[3]雷卫宁,刘维桥,王江涛,等.一种基于超临界CO2的电化学沉积新方法及其应用研究[J].材料导报,2009,23(11):91-95.

[4]朱自强.超临界流体技术原理和应用[M].北京:化学工业出版社,2000.

[5]雷卫宁,李仁兴,于赟,等.超临界流体微细电铸成型工艺及其装置:中国,ZL 200710021504.1[P].2007-12-26.

[6]李济顺,薛玉君,兰明明,等.超声波对Ni-CeO2纳米复合电铸层微观结构和性能的影响[J].中国有色金属学报,2009,19(3):517-522.