发动机进气道三维数值模拟及仿生设计

2013-08-16王国林

王国林,付 晶

(江苏大学汽车与交通工程学院,江苏镇江212013)

进气道是发动机的重要组成部分,其结构设计直接影响进气量和流通系数,进而影响燃烧质量及排放物的生成。在进气管尺寸一定的条件下,流通系数取决于进气阻力。研究表明,对于大功率高速增压中冷柴油机,从最大扭矩点到标定转速点,进气阻力每增加1 kPa,功率降低 0.3% ~ 0.7%,燃油消耗率升高0.3% ~0.6%,排气温度升高0.9% ~1.7%[1]。

为降低进气道阻力,许多学者在进气系统优化方面做了大量研究工作。北京理工大学的周磊,等[2]通过分析进气道内部三维流场及横截面面积变化,提出缩小气门杆后部的气流停滞区可以提高4% ~11%的进气量。江苏大学的刘胜吉,等[3]以168F汽油机为研究对象,通过对进气道参数的优化设计,消除了原样机进气道流通截面积的突变,减少了流通阻力,提高了充量系数。中科院工程热物理研究所的付经伦,等[4]在不改变原机气道形状的基础上,利用稳流试验的方法研究了进气道位置的优化问题。由此可见,为提高发动机充量系数,进气道优化方面的研究主要是从进气道形状,材料,布置位置等方面展开的,而通过改变空气流动的壁面阻力来优化发动机进气道的研究报道并不多见。

20世纪60年代NASA兰利研究中心的D.W.Bechert,等[5]通过试验发现顺流向的V形沟槽面能够有效降低表面摩阻,使非光滑表面减阻的效能研究引起了极大的关注。P.W.Beannan,等[6]发现雷诺数在4×104~3×105的范围内,利用直径与圆柱直径比为0.009的凹坑,可以减小圆柱体的阻力;陨石表面呈现的不规则的凹坑结构,说明高速行驶中非光滑表面具有减阻的效果;高尔夫球表面做成了凹坑型非光滑表面,也是因为凹坑使空气形成的边界层紧贴球的表面,减小尾流区,增加球后方的压力,使球飞得较远。

为减小发动机进气阻力,笔者提出在进气道阻力最大(喉管)处添加凹坑型仿生非光滑结构。以170F柴油机进气道为分析对象,采用试验与模拟相结合方法,对进气道进行气道稳流试验和三维数值模拟,将计算结果与试验对比,认定计算结果有效后,对仿生非光滑进气道进行CFD分析,探索仿生减阻技术应用在发动机进气道上的可行性。

1 气道稳流试验

由于柴油机进气道结构较为复杂,气道内气体运动是不稳定流动,且具有三维、非定常和湍流性强等特点,直接在发动机上研究十分不便。气道稳流试验方法是在气道模拟试验台上将进气道和气缸内的不稳定气流运动用稳态流动模拟,以涡流比与流通系数评价气道性能的优劣。

170F小型柴油机进气道稳流试验台见图1。试验时,将气缸盖实物或气道模型安装在稳流试验台上,调节气门升程,在不同气门升程时调整泄压阀的开度大小,以保持压力降ΔP1为定值,测量气体的体积流量Q。由于流量系数受压力差的影响较小[7],所以笔者在试验中测量了在压差(10 kPa)下不同气门升程的体积流量,并且计算出了不同升程的流通系数。

图1 小型柴油机进气道稳流试验台Fig.1 Steady flow test platform of intake port in small diesel engine

2 三维数值模拟

2.1 非光滑表面进气道模型建立

170F小型柴油机进气道的参数如表1。

表1 样机主要性能参数Table 1 Main technical parameters of small non-road spark ignition engine

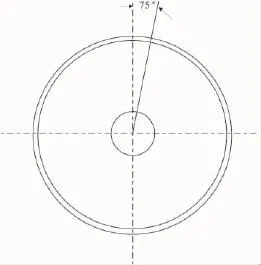

为再现进气试验过程,仿真模型包括稳压箱、进气道、进气门和气缸。进气道前加稳压箱是为了稳定气道入口处的流动状态,方便在计算中对入口施加总压条件,为避免出口对测量面的影响,避免出口处流场对缸内流场的影响,同时也是为了和实验台架上的模拟缸套一致,模拟气缸长度取原气缸直径的2.5倍,170F气缸直径为69.7 mm,所以气缸长度取175 mm。由于发动机气门喉口位置截面形状复杂且黏滞阻力大,为降低发动机进气阻力,提升充气效率,笔者在发动机进气道喉管内壁面布置凹坑型非光滑结构。张成春[8]详细给出了仿生非光滑结构单元尺寸估算方法,结合研究对象,考虑到实际加工的难易程度,凹坑的分布以圆形阵列式均匀排布,两相邻凹坑的周向夹角取7.5°。由于仿生非光滑结构的减阻是通过干扰边界层运动来实现的,将非光滑形态的高度或深度控制在边界层的最小厚度,根据进气压力,估算出喉管处边界层厚度为0.12 mm。因此选取凹坑直径为0.6 mm,深度为0.1 mm,轴向距离取1.1 mm,计算区域三维线框模型和进气道喉管凹坑分布参数如图2和图3。

图2 计算区域三维线框模型Fig.2 Three-dimensional wire frame model of computational domain

图3 进气喉管凹坑表面尺寸参数Fig.3 Dimensional parameters of dimpled surface of the engine intake duct

2.2 Fluent仿真模型的建立

在进行流场分析时,忽略排气冲程留在缸内的残余旋涡,最初的流体处于静止状态;进气道入口处设为常压边界条件,构成燃烧室的各个壁设为常温边界。

2.2.1 湍流模型

为准确模拟气体在进气道的三维黏性流场,近壁面的湍流采用SST k-ω模型来描述。SST k-ω模型是为了使标准k-ω模型在近壁区有更好地精度和算法稳定发展来的,对边界层的模拟具有较高的精确度。在不考虑浮力的情况下k及ω运输方程为[9]:

式中:k为湍流运动能量;ω为湍流耗散函数;ρ为流体密度;t为时间;xi为i方向上的坐标分量;ui为i坐标方向时均速度分量;μt为湍流运动黏性系数;τij为湍动剪切应力,其生成项为:

式中:Sij为应变率张量。

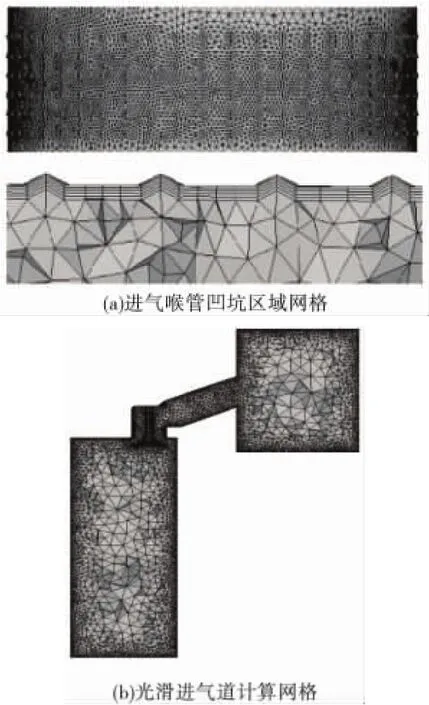

2.2.2 网格划分

网格划分的质量对流动数值模拟计算结果有很大的影响,它不仅影响计算的时间和收敛的速度,而且还影响计算精度。为适应进气道的复杂结构,将整个计算域离散四面体非结构化网格,并在进气喉管区域进行网格细化。通常,近壁区黏性底层范围约为0≤y+≤5。因此,第一个层网格节点必须控制在y+=5以内。为充分反映非光滑结果对近壁面流场的影响,张成春,等[10]给出了贴近壁面的第一层网格尺寸的计算方法:

式中:Δy为第一层网格节点至壁面的距离;y+为第一层网格至壁面的无量纲距离;kp是第一层网格节点的湍动能;μ是流体动力黏度。

经反复试算,最终将尺寸函数定义为:近壁区网格第一层厚度为0.01 mm,增长率为1.1;凹坑处网格尺寸为0.2 mm;喉管内壁网格尺寸为0.6 mm;其余部分网格尺寸为1 mm,网格模型如图4(a)。

为进行对比分析,同时建立了光滑进气道分析模型,如图4(b)。

图4 光滑进气道与非光滑进气道网格模型Fig.4 The mesh model of the smooth and the non-smooth intake duct

2.3.3 初始条件与边界条件

进出口压力以及温度分别采用试验中所测得的数值。采用压力边界条件,假设气缸和进气道内有相同的气体和温度,给定入口压力Pinlet=100 kPa,温度为288.16 K;出口压力Poutlet=90 kPa。由于缸内气体与缸壁温差不大,气体在缸内停留时间短,可以认为在工作过程中,缸内气体与缸壁间无热量交换,因此进气道以及气缸与活塞壁面采用绝热边界条件;所有固壁均采用无滑移边界。

3 结果与分析

3.1 稳态仿真与试验结果对比

表2给出了光滑进气道稳态试验与模拟结果对比情况。从表2中可以看出,仿真得到的流通系数随气门升程的变化趋势和试验得到的结构一致,且各气门升程下流通系数的试验处理值与仿真计算处理值之间的误差很小,模拟结果与试验结果有较高的一致性。但整体呈现仿真结果略大于试验结果的趋势,这是由于三维造型与仿真计算时,都是按照最理想的状态(实际气缸盖内表面较为粗糙)进行分析造成的。可见,模拟结果与试验结果有较高的一致性,所见的仿真分析模型是正确的。

表2 进气道稳流试验值与模拟值对比Table 2 Comparison between the tested value and simulated value

3.2 流通系数对比分析

表3给出了光滑进气道与非光滑表面进气道流通系数对比情况。由表3可知,非光滑表面的流通系数明显大于光滑表面。为分析原因,对二者的进气阻力进行了对比分析,图5反映出不同气门升程时光滑和凹坑型非光滑进气道进气阻力仿真结果。由图5可知,在喉管处添加非光滑表面之后,进气道对气流的阻碍作用减小,所以流通系数提高。

表3 光滑表面进气道与非光滑表面进气道在不同升程下流通系数对比Table 3 Contrast table of intake flow rate between non-smooth and the smooth surface

图5 非光滑表面进气道与光滑表面进气道进气阻力对比Fig.5 Difference of intake flow rate between the non-smooth and the smooth surface

3.3 非光滑进气喉管减阻机理分析

为进一步分析仿生非光滑壁面减阻机理,进行了两种壁面剪切应力对比分析。

图6为进气道喉管处光滑壁面与非光滑壁面剪切应力云图对比。从图6可以看出,凹坑附近的壁面剪切应力比光滑壁面剪切应力有大幅度降低,在凹坑底部表现尤为明显。

图6 光滑模型和非光滑模型在喉管处壁面剪切应力对比Fig.6 Comparison of wall shear stress between the non-smooth and the smooth intake duct

图7为进气道喉管处光滑与非光滑壁面法向截面上的速度云图对比。由图7可以看出凹坑表面的边界层厚度大于光滑表面,这相当于增加了凹坑表面的黏性底层厚度,由于其内部低速流动到外部高速流动的过渡层较厚,相应的凹坑壁面附近的流场速度梯度减小,从而起到减小凹坑表面黏性阻力的作用,这与相关研究文献得出的结论是一致的[11]。

图7 非光滑与光滑壁面法向截面上的速度云图对比Fig.7 Comparison of speed diagram on wall normal section between the non-smooth and the smooth wall

凹坑底部存在着低速反转涡流,其起到类似于“滚动轴承”的作用,使来流在涡上运动,避免了与凹坑部分的直接接触,减小了摩擦阻力;低速反转涡流在凹坑底部产生的摩擦阻力与来流方向相反,该阻力作为一种附加动力推动流体向下游运动。图8为进气喉管表面凹坑内部速度矢量图,可见文中的数值模拟计算也证实了低速反转涡流和推动效应的存在[12]。

图8 凹坑内部速度矢量图Fig.8 Velocity vector of the dimpled interior

4 结论

1)笔者采用CFD数值求解方法,结合稳流试验,依据仿生学非光滑表面减阻的思想,将凹坑型非光滑表面布置于发动机进气喉管内壁。利用CFD数值分析方法,对发动机进气过程的气体流动进行了三维数值模拟。对比分析了光滑表面和非光滑表面进气道的进气阻力和流通系数,结果表明,非光滑进气道壁面阻力减小14.2%左右,流通系数提高1.2%。

2)凹坑表面改变了近壁面流体的流动状态,减小近壁面流体的湍流强度,并在凹坑底部形成一个类似于滚动轴承的小涡,从而达到化滑动摩擦阻力为滚动摩擦阻力的效果;同时凹坑结构增大了边界层的厚度,减小了壁面附近区域内的速度梯度,从而起到减小凹坑表面黏性阻力的作用。

[1]牛军,梁永森,崔艳军,等.进气阻力对柴油机性能影响的试验研究[J].车用发动机,2010(4):79-82.Niu Jun,Liang Yongsen,Cui Yanjun,et al.The influence of intake resistance on diesel engine performance[J].Vehicle Engine,2010(4):79-82.

[2]周磊,赵长禄,张世鹰.柴油机进气道三维仿真及优化[J].车辆与动力技术,2004(2):10-14.Zhou Lei,Zhao Changlu,Zhang Shiying.3-D simulation and optimization of diesel intake duct[J].Vehicle & Power Technology,2004(2):10-14.

[3]王建,刘胜吉,张敏华.进气道优化改善168F汽油机性能的研究[J].小型内燃机与摩托车,2008,37(6):12-14.Wang Jian,Liu Shengji,Zhang Minhua.Investigation on the performance improving of 168F gasoline engine by optimizing the intake port[J].Small Internal Combustion Engine and Motorcycle,2008,37(6):12-14.

[4]李向荣,姜庆强,付经纶.柴油机组合进气道布置位置优化研究[J].车用发动机,2005(4):55-58.Li Xiangrong,Jiang Qingqiang,Fun Jinglun.Position optimization of the combination intake port of diesel engine[J].Vehicle Engine,2005(4):55-58.

[5]Bechert D W,Hage W,Bruse M.Experiments with three-dimensional riblets as an idealized model of shark skin[J].Experiments in Fluids,2000,28(5):403-412.

[6]Bearman P W,Harvey J K.Control of circular cylinder flow by the use of dimples[J].AIAA Journal,1993,31(10):1753-1756.

[7]林杰伦.内燃机工作过程数值计算[M].西安:西安交通大学出版社,1986.Lin Jielun.Numerical Simulation of Combustion Process of Internal Combustion Engine[M].Xi’an:Xi’an Jiaotong University Press,1986.

[8]张成春.旋成体仿生非光滑表面流场控制减阻研究[D].长春:吉林大学,2007.Zhang Chengchun.Drag Reduction of Bodies of Revolution by Flow Control Using Bionic Non-Smooth Surface[D].Changchun:Jilin University,2007.

[9]Menter F R.Two-equation eddy-viscosity turbulence models for engineering applications[J].AIAA Journal,1994,32(8):1598-1605.

[10]张成春,任露泉,王晶,等.旋成体仿生凹坑表面流场控制减阻仿真分析[J].兵工学报,2009,30(8):1066-1071.Zhang Chengchun,Ren Luquan,Wang Jing,et al.Simulation on flow control for drag reduction of revolution body using bionic dimpled surface[J].ACTA Armamentar II,2009,30(8):1066-1071.

[11]徐中,赵军,吴正华,等.凹坑形非光滑表面的减阻性能分析[J].航空精密制造技术,2009,45(1):33-38.Xu Zhong,Zhao Jun,Wu Zhenghua.Analysis of drag reduction on dimple concave non-smooth surface[J].Aviation Precision Manufacturing Technology,2009,45(1):33-38.

[12]徐中,徐宇,王磊,等.凹坑形表面在空气介质中的减阻性能研究[J].摩擦学学报,2009,29(6):579-583.Xu Zhong,Xu Yu,Wang Lei,et al.Drag reduction effect of dimple concave surface in air[J].Tribology,2009,29(6):579-583.