基于AMESim的汽车制动系统性能研究

2013-08-16邓红星王宪彬

邓红星,王宪彬

(东北林业大学交通学院,黑龙江 哈尔滨,150040)

防抱制动系统(Antilock Braking System,简称ABS)是车辆主动安全领域的一项重要技术。但是对ABS控制性能有重要影响的许多参数,如车辆制动过程中瞬时特征参数研究、压力传递特征分析,大多数学者尚属初步研究,而且大部分研究没有考虑到液压管路的影响。如郭孔辉,等[1]在仿真研究中,认为制动管路中制动液流量较小、液压管路内壁比较光滑,可以忽略管路的沿程压力损失和局部压力损失。但在实际动态测试中,这种假设使仿真结果和实际结论存在较大差别。

1 波动负载发生装置简介

汽车ABS是通过调节液压管路中的压力而达到防抱目的的,在其工作过程中,管路中形成了一定的压力波动。笔者在研究ABS制动原理的基础上,自主研发设计一种波动负载发生装置,可以在制动管路中产生波动效应,与ABS产生相近的功效[2]。

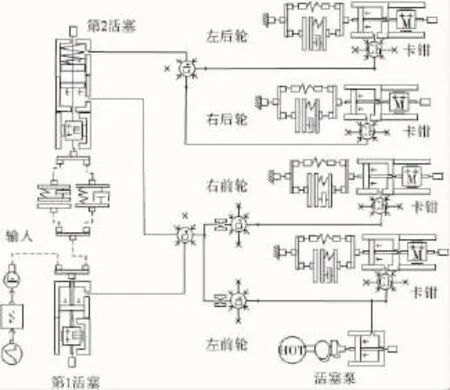

波动负载发生装置主要由柴油机单缸柱塞泵、电动机、波动负载发生装置实验台和管件等组成。为了使制动管路产生一定的压力波动,利用柱塞泵在泵油过程中的吸油、喷油的反复动作实现对制动管路油压的控制。波动负载发生装置在制动踏板动作时即开始工作实现脉动制动油压[3-4],实物台架结构见图1。

图1 波动负载发生装置Fig.1 Device producing fluctuant load

2 基于AMESim的整车建模

2.1 制动系统建模

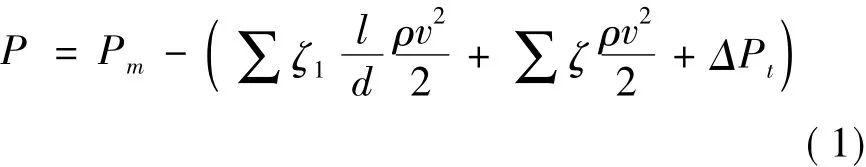

结合波动负载发生装置的工作原理,在左前轮的轮缸与主缸的制动管路上连接波动负载发生装置,并按照波动负载发生装置的实际结构建立的基于AMESim制动系统模型如图2[5-6]。

图2 安装波动负载发生装置的制动系统的AMESim模型Fig.2 Braking system model with device producing fluctuant load based on AMESim software

在制动过程中,轮缸的压力等于主缸与节流阀之间以及节流阀与制动轮缸之间所有直管沿程压力损失、局部压力损失以及节流阀口前后之间的压力差3者的叠加[7]。因此,假设制动管路水平放置,以制动主缸为起点,则距离主缸l的管路中压力可以表示为[8]:

式中:ζ1为沿程阻力系数,雷诺数Re=为制动管长度,m;d为制动管直径,m;ρ为制动液的密度,kg/m3;v为制动液的平均流速,m/s;ζ为局部阻力系数。

节流阀口前后压力差ΔPt可以表示为[1]:

式中:Qw为轮缸的流量;CT为由节流阀口形状、制动液性质等因素决定的系数;AT为节流阀口的通流截面积;K为由节流阀口形状决定的节流阀指数。

制动液平均流速v是流入轮缸的制动液流量Qw的函数。因为在制动过程中制动液的压缩性和制动器本身的弹性是形成轮缸动态力学特性的主要因素,所以根据流体力学理论,规定制动轮缸流量的流入方向为正,考虑到制动器刚度的影响,则轮缸的连续流量方程为[6]:

式中:Vw为制动轮缸容积;Kw为轮缸的等效体积弹性模量。

2.2 整车动力学模型的建立

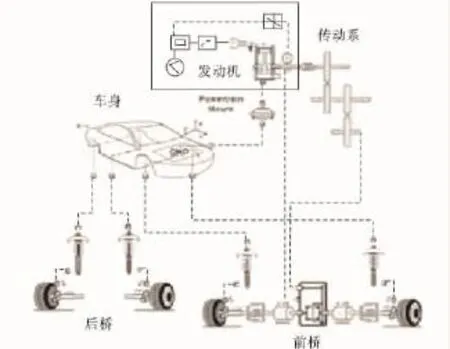

为进行波动负载发生装置与整车的联合仿真试验建立了以AMESim为基础的双轨车辆动力学模型,如图3。模型主要包括:发动机模型、传动系模型、车身模型、车桥模型和轮胎模型。

图3 整车动力学模型Fig.3 Vehicle dynamics model based on AMESim software

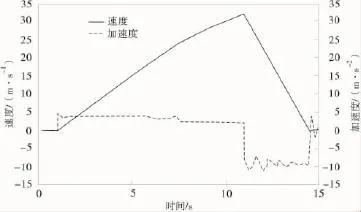

为验证乘车动力学模型的正确性,笔者将进行了与国际知名车辆动力学仿真软件veDYNA的典型直线加速减速工况的仿真对比。由图4和图5可以看出仿真结果较为接近可以用来进行仿真研究。

图4 veDYNA软件仿真结果Fig.4 Simulation results of veDYNA software

图5 AMESim软件仿真结果Fig.5 Simulation results of AMESim software

3 仿真分析

图6和图7为整车模型联合波动负载发生装置的仿真结果。图6中的实线和虚线分别为波动负载发生装置打开和关闭时车辆的制动距离。由图6的结果可以看出当波动负载发生装置作用时,制动距离缩短了约1.8 m。图7给出了在制动过程中4个车轮的制动管路中的压力。

图6 车辆制动距离的的仿真结果Fig.6 Simulation results of braking distance

图7 制动管路中的压力Fig.7 Simulation results of braking line pressure

为了验证整套模型的正确性和波动负载发生装置的实际工作效果,在BOSCH-SDL26型汽车性能检测线上进行了波动负载发生装置的实车试验。

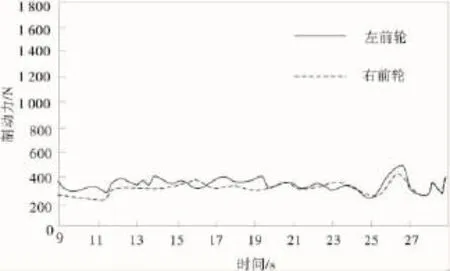

图8和图9分别为实车检测过程中的计算机画面截图。波动负载发生装置的电机转速为800 rev/min。由截图可以看出在制动过程中,波动负载发生装置能够在制动管路中产生波动效应,进而使制动力产生波动。而且在波动负载发生装置作用和过程中,制动力波动平缓,未出现制动力骤增的现象。

图8 波动负载发生装置打开时的前轮制动力Fig.8 Front wheel braking force when the device producing fluctuant load turns on

图9 波动负载发生装置关闭时的前轮制动力Fig.9 Front wheel braking force when the device producing fluctuant load turns off

4 结语

运用AMESim软件建立了车辆动力学模型和波动负载发生装置模型,并分析了波动负载发生装置在制动过程中的作用,通过实车试验验证了波动负载发生装置的实际效果,可以看出波动负载发生装置的研发为研究车辆制动系统提供了一种新方法。

[1]郭孔辉,刘溧,丁海涛,等.汽车防抱制动系统的液压特性[J].吉林工业大学学报:自然科学版,1999,29(4):1-5.Guo Konghui,Liu Li,Ding Haitao,et al.A study on hydraulic characteristics of anti-lock braking system[J].Journal of Jilin University of Technology:Natural Science,1999,29(4):1-5.

[2]Deng Hongxing,Zhang Wenhui,Wang Xianbin.Device Producing Fluctuant Load of ABS in Automobile[C]//Proceedings of 2010 WASE International Conference on Information Engineering.Beid-aihe,China:IEEE Conference Publications,2010:448-451

[3]邓红星,关强.汽车ABS波动效应负载发生装置的研制[J].东北林业大学学报,2008,36(12):49-50,56.Deng Hongxing,Guan Qiang.Device producing fluctuant load of ABS in automobile[J].Journal of Northeast Forestry University,2008,36(12):49-50,56.

[4]邓红星,关强.汽车防抱制动管路波动效应负载发生装置结构设计[J].交通标准化,2009(4):159-161.Deng Hongxing,Guan Qiang.Device design of producing fluctuant load in automobile anti-lock braking pipeline[J].Transport Standardization,2009(4):159-161.

[5]邓红星.基于AMESim的汽车制动管路波动效应仿真[J].东北林业大学学报,2009,37(10):105-107.Deng Hongxing.Simulation on fluctuation effect of automobile brake Line based on AMESim[J].Journal of Northeast Forestry University,2009,37(10):105-107.

[6]邓红星.汽车ABS制动管路压力波动特性试验[J].东北林业大学学报,2009,37(12):122-123.Deng Hongxing.Pressure fluctuation test on ABS braking pipelines[J].Journal of Northeast Forestry University,2009,37(12):122-123.

[7]邓红星.汽车制动管路压力波动效应研究[D].哈尔滨:东北林业大学,2009:17-21.Deng Hongxing.Analysis of Pressure Fluctuant Effect in Automobile Braking Line[D].Harbin:Northeast Forestry University,2009:17-21.

[8]李洪人,陈照弟.新的液压管路分段集中参数键图模型及其试验研究[J].机械工程学报,2000,36(3):61-64.Li Hongren,Chen Zhaodi.New sectional concentrated-parameter model using bond graphs for hydraulic pipelines[J].Chinese Journal of Mechanical Engineering,2000,36(3):61-64.