双中间轴变速器设计中的整车动力性分析

2013-08-13蒲宏武邢俊文孟祥政

蒲宏武,邢俊文,孟祥政

(装甲兵工程学院 机械工程系,北京 100072)

1 引言

双中间轴变速器采用美国伊顿技术为代表的双中间轴结构形式,具有承载能力强、工作可靠、挡位数多以及同样标定输入转矩下体积小、重量轻等优点[1]。图1所示是十挡双中间轴变速器传动简图,其包括输入轴、两根中间轴、主轴和输出轴,并且采用主、副箱组合形式。输入功率传递到双中间轴变速器时,在双中间轴部分分流,每个中间轴、中间轴两端的轴承和中间轴上的齿轮只传递总功率的一半。主轴两侧承受的齿轮啮合力大小相等,方向相反,分解后径向力互相抵消,切向力构成一力偶。因此,主轴只承受扭矩,不承受弯矩。双中间轴变速器在重型车领域有广阔的应用前景,我国双中间轴变速器技术尚处于起步阶段,其理论研究和产品设计对推动重型车辆变速器技术发展具有重要意义。

动力性指车辆在各挡行驶时,各种行驶速度下具有的牵引性能。车辆传动系统是影响整车动力性的主要因素。变速器作为传动系的重要部件,其挡位划分决定整车动力性优劣。因此,在设计双中间轴变速器时,要以提高整车动力性为目标对挡位进行划分。本文侧重于车辆设计初期,根据设计指标,计算发动机外特性,划分变速器挡位,并且用动力特性图分析所设计的某重型车辆十挡双中间轴变速器整车动力性能,对双中间轴变速器的理论研究和产品设计提供理论指导。

2 车辆动力性计算数学模型

2.1 发动机外特性

图1 10 挡双中间轴变速器传动简图

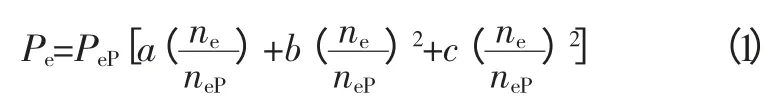

车用发动机的性能常用速度特性来表示。速度特性是指在油量调节机构位置保持不变的情况下,发动机转矩和功率随转速的变化规律。当油量控制机构在标定位置时的速度特性称为发动机外特性[2]。发动机的外特性是分析车辆动力性的依据。车辆设计初期,在只知道发动机额定功率PeP和最大转速neP的情况下,可根据经验公式计算发动机外特性。双中间轴变速器常用于重型车辆,与柴油机匹配使用。柴油机外特性经验模拟公式[3]

式中,Pe为发动机功率,kW;ne为发动机转速,r/min;a、b、c 为系数。

计算出发动机外特性之后,可得发动机转矩

式中,Te为发动机转矩,N·m。

式(1)中,不同的系数a、b、c 组合使发动机具有不同的外特性。因此,根据车辆动力性指标,可变化系数a、b、c来模拟选择所需发动机型号。发动机不熄火的工作转速范围是最大转矩点转速到额定功率转速(neT~neP),a、b、c的值应使发动机具有较宽的工作转速范围,以保证车辆在换挡时发动机不熄火。

2.2 车辆行驶方程

车辆行驶方程

式中,Fjs为加速阻力,Ft为驱动力,Fw为空气阻力,Ff为滚动阻力,Fi为坡度阻力。

车辆在水平路面上等速行驶时,加速阻力Fjs=0,坡度阻力Fi=0。驱动力等于计算牵引力,即

空气阻力

式中,CD为空气阻力系数;A 为迎风面积,m2。

滚动阻力

车速在100km/h 以内时,滚动阻力系数f 可视为常数。动力因数是计算牵引力和空气阻力之差与车重之比

式中,G 为车重,N。

动力因数排除了车重和外形的影响,可以评价车辆动力性。动力因数越大的车辆动力性越好。

3 双中间轴变速器排挡划分

3.1 确定最大传动比

车辆变速器最大传动比即一挡传动比。确定最大传动比时应考虑最大爬坡度、附着率和最低稳定车速。

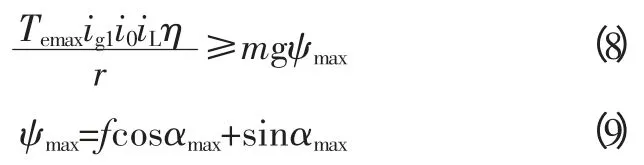

车辆爬坡时,通常车速不高,可忽略空气阻力,此时驱动力用于克服滚动阻力和爬坡阻力,应满足条件

式中,ψmax为道路最大阻力系数;η 为传动系总效率;i0为主减速比;iL为轮边减速比;ig1为一挡传动比;g 为重力加速度,m/s2;m 为车辆满载质量,t;r 为驱动车轮的滚动半径,m;αmax为最大爬坡度,(°);f 为滚动阻力系数。

同时,驱动力应满足地面附着条件

式中,φ 为道路附着系数。

车辆最大传动比应满足最低稳定车速要求

3.2 确定最小传动比

发动机确定时,变速器最小传动比决定于最大车速

式中,igmin为变速器最小传动比;nemax为发动机额定功率,kW。

3.3 双中间轴变速器排挡划分

排挡划分的目的是将车辆最低挡和最高挡连起来。排挡划分需遵循原则:充分利用发动机功率,使车辆具有较高的平均速度,保证在换挡过程中发动机不熄火。

变速器传动范围

进行双中间轴变速器排挡划分时,首先按几何级数划分中间挡传动比,各挡传动比应满足[4]

式中,n 为挡位数。

按几何级数划分排挡可以保证车辆连续换挡不熄火所需要的排挡数最少,同时其总功率利用情况最好。但是,按几何级数划分排挡时,在高挡工况相邻两挡间的车速相差较大,使平均车速降低,即在高挡时,往低一挡换挡,速度降低的很快。采用可变的排挡比可解决这一问题,使q 从低挡到高挡逐渐下降。

双中间轴变速器由主、副箱组合而成,挡位数等于主箱挡位数与副箱挡位数的乘积,而副箱挡位数通常为2,因此总的挡位数通常为偶数。副箱传动比包括低挡传动比和高挡传动比。通常,高挡传动比ih=1.00。低挡传动比

4 设计实例

设计某重型车辆的双中间轴变速器,并且基于动力特性图对其动力性进行分析和评价。

4.1 双中间轴变速器设计

表1 车辆设计参数

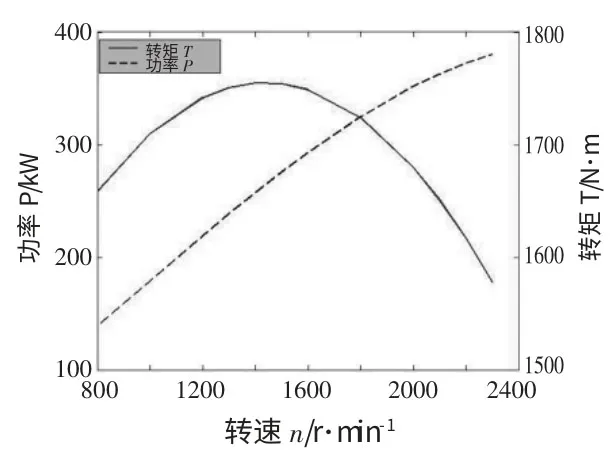

表1所示为某重型车辆设计参数。根据式(1),经过多次模拟试验,当系数a=0.8,b=1,c=-0.8 时,发动机性能良好。由表1 可知发动机转速范 围 为800r/min ≤ne≤2300r/min,在其间取发动机转速点ne=[800,1000,1200,1300,1400,1500,1600,1800,2000,2100,2200,2300],所取转速点应包含最大转矩点转速neT。结合式(1)和式(2)得发动机外特性曲线如图2所示。

图2 柴油机外特性曲线

图2所示发动机的最大转矩Temax=1755N·m,对应转速neT=1400r/min。

柏油路上f=0.02,φ=0.8,结合车辆设计参数,由式(8)~(10)可得变速器最大传动比8.0446≤ig1≤11.4103,取中间值ig1=10.9。由式(11) 得最低稳定车速vmin=2.4483km/h,而一般车辆最低稳定车速应不高于5km/h,符合要求。由式(12)得最小传动比igmin=0.7672。

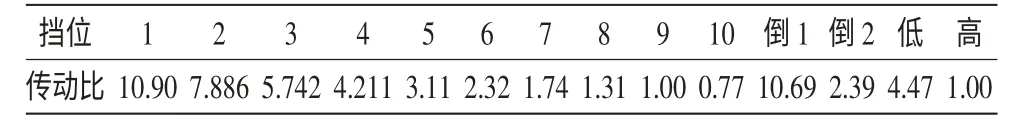

根据式(13)~(16)对双中间轴变速器进行排挡划分,确定为10个前进挡和2个倒挡,各挡传动比见表2。

表2 10 挡双中间轴变速器各挡传动比

4.2 基于动力特性图的动力性分析

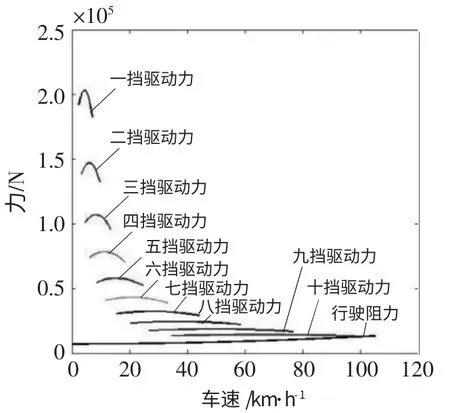

车辆在各挡下的动力因数与车速的关系曲线称为动力特性图。利用动力特性图可以确定车辆的动力性。根据表2所示的双中间轴变速器各挡传动比,结合式(3)~(7),在MATLAB 软件中编制程序,对所设计的双中间轴变速器整车动力性能进行计算,结果如图3、图4所示。

图3所示是车辆驱动力-行驶阻力平衡图,它清晰形象地表明了车辆行驶时的受力情况及平衡关系。由图可以看出:随着挡位增高,驱动力逐渐降低;随着车速增大,行驶阻力增大;当车速在最高车速100km/h 以内时,驱动力大于行驶阻力,汽车可以用剩余的驱动力加速或爬坡;当车速逐渐增大到最大车速时,驱动力与行驶阻力逐渐呈相交趋势,车辆处于平衡状态。

图3 车辆驱动力-行驶阻力平衡图

图4 车辆动力特性曲线图

图4所示为车辆动力特性曲线图,利用动力特性曲线可以评价车辆的动力性。由图可见:一挡动力因数在0.65~0.75 之间,大于一般重型车辆(0.6),一挡作为爬坡挡具有良好的动力性;当有一地面阻力系数正好介于两挡之间时,只能以低挡行驶,而双中间轴组合式变速器挡位数多,相邻两挡动力特性曲线在垂直方向上距离较小,使车辆具有较高的平均车速;相邻两挡动力特性曲线在水平方向上有较大的重叠度,可以顺利由低挡换入高挡。

5 结论

侧重于车辆设计初期,对某重型车辆双中间轴变速器进行了设计,并且基于动力特性曲线对其整车动力性进行了分析,可得如下结论:

(1)双中间轴变速器设计初期,可根据整车设计指标和经验公式来计算和选择与其匹配的发动机及发动机外特性;

(2)双中间轴变速器采用主、副箱组合结构形式,增加了挡位数,使车辆具有更良好的动力性;

(3)动力特性曲线图能够很好地评价和分析车辆动力性。

[1]马德平.凭借双中间轴优势法士特领跑重卡变速器市场[J].商用汽车,2010(11):116-117.

[2]黄英,孙业保.车用内燃机[M].北京:北京理工大学出版社,2007:213-214.

[3]闫清东,张连第.坦克构造与设计[M].北京:北京理工大学出版社,2007:79-80.

[4]余志生.汽车理论[M].北京:机械工业出版社,2009:80-82.