盾构机主减速箱损坏原因分析及预防措施

2013-08-15熊晨君蔡骏

熊晨君,蔡骏

(中铁隧道股份有限公司,郑州 450001)

1 引言

盾构法是一种高效安全的暗挖隧道施工技术,土压平衡盾构机是盾构法掘进施工中的关键装备,其主要结构为:刀盘主驱动系统及刀盘、推进系统、控制系统等。其刀盘驱动系统在掘进施工中起着驱动刀盘切割岩土的作用,主减速箱是刀盘系统的核心结构部件,为功率密度非常高的行星齿轮传统结构,长期作用于盾构机的高扭矩下极易使主减速箱失效。且主减速箱多级行星齿轮的耦合振动会加速其疲劳失效,因此分析盾构机主减速箱的损坏原因及预防措施具有重要的工程意义。

2 刀盘主驱动减速箱工作原理

刀盘驱动系统包括液压马达、主减速器、小齿轮/大齿圈减速单元。本文以S179 盾构机为研究对象,其总长度约75m,刀盘的直径为6.28m,配置的总功率为1520kW,刀盘扭矩的最大值为5300kN·m,推进力的最大值为30100kN,掘进速度的最大值为0.08m/min。

盾构机主驱动系统是刀盘旋转并切削掌子面土层的动力传递机构。它包括液压马达或变频电机、主减速器、小齿轮/大齿圈减速单元。主驱动系统主要被用来驱动刀盘旋转并切削土层,其主要结构为液压马达或者变频电机和主减速器等结构,其共有8 组传动副,但是只有一组传动副是含有制动装置的传动副,刀盘通过螺栓连接固定在前承压隔板中的法兰上,可以逆时针或者顺时针实现0~6r/min的旋转。

图1 盾构机主结构图

图2 刀盘传动示意图

3 主驱动减速箱传动特点

主减速器是盾构机的核心组成部分之一,为了使刀盘可以稳定地在低转速和大扭矩下工作,其一般的结构形式为行星齿轮结构,因此主减速器结构复杂,功率密度高。

主减速箱由三级行星减速装置组合形成,每一级之间通过螺栓连接,由太阳轮传递动力。每一级都是一个单独的行星减速机构,由太阳轮、齿圈、行星架及行星齿轮组成。太阳轮与行星齿轮内啮合,它们的转动方向相反,行星齿轮与齿圈内啮合,它们的转动方向相同。

S179的主驱动减速箱采用三级行星齿轮传动,如图3所示。

图3 减速箱主体结构

4 主驱动减速箱拆解分析

4.1 主减速箱的拆解

8台减速箱的相对位置如图4所示,通过对8台减速箱的解体,发现8台减速箱内部存在不同程度的损坏,其中1#、2#、6#、7# 减速箱损毁严重,已经不能传动输出;其余4台减速箱外表观无异常,内部同样存在质量问题,详述如下:

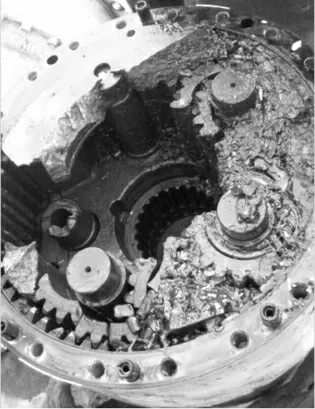

(1)1#:三级减速机构严重破损(见图5),行星齿轮架严重撕裂,行星轮碎裂,行星轮轴断裂;二级减速机构壳体表面色泽变化明显,内部结构表面附着污浊油泥;行星轮内部滚动轴承破裂;

(2)2#:三级减速机构花键轴套撕裂;内部行星轮碎裂;行星轮轴断裂2 根,行星轮内部滚动轴承破裂,滚动体散落;行星轮架撕裂;二级减速机构齿面局部破损;壳体内存在金属碎块,行星轮内轴承磨损剧烈,轴向定位较差。

图4 8台减速箱的相对位置图

图5 损坏严重的三级传动机构

图6 损坏严重的二级传动机构

(3)3#:输出花键轴撕裂;壳体内部润滑油较少,呈半固化状态,夹杂较多金属颗粒;三级减速机构行星齿轮架撕裂;

(4)4#:外观无明显异常;二级减速机构小齿轮局部齿面色差变化较大;

(5)5#:2级减速处有1 行星齿轮轴表面有金属撕裂剥落。轴承滚子旋转滞涩,估计轴承外圈内表面可能已损坏。中心轴齿轮齿廓有大块刮伤、压痕。

(6)6#:壳体内部油污金属颗粒较多;二级减速机构输出轴齿形损伤较大(见图6),该处轴承撕裂;三级减速机构传动轴齿形严重损伤;行星轮架及行星轮严重破损;

(7)7#:二级减速机构处齿轮轴有大块金属剥落及表面压痕;行星齿轮轴承滚动体多处有接触面剥落、压痕及刮伤。三级减速行星齿轮轴有大块金属剥落及压伤(3个轴),有1 行星齿轮轴承内部一滚子即将断裂为两瓣,另有2个轴承内部滚子有大块刮压剥落痕迹。三级减速部位齿轮圈有大量压痕。

图7 充满铁屑的一级传动机构

(8)8#:3级减速机构有3 根齿轮轴表面有大块金属碎片剥落。

4.2 主驱动减速箱的拆解

图8 损坏的主轴承小齿轮

主驱动减速箱外观完好,紧固螺栓齐备,小齿轮以圆板覆盖,可见锈蚀与油污。主驱动小齿轮表面存在大量压痕、刮痕,小轴承内、外积聚大量夹杂金属颗粒的黑色油污,有4个小轴承的花键轴牙型严重损伤(见图8)。主驱动齿轮箱内存有大量污浊粘稠齿轮油,手触有颗粒感。小齿轮后侧轴承压环内环面存在明显刮痕。因铁屑进入主轴承内部,造成主推滚子及滚道、径向滚子及滚子表面存在大量的点状压痕。主轴承环件软带部位刮擦痕迹较重,存在剥落风险(见图9)。

图9 被刮伤的主轴承环件

5 主驱动减速箱损坏原因及分析

齿轮在使用过程中的主要损坏形式有:断齿、疲劳点蚀、剥落和齿面磨损,在重载齿轮中齿面疲劳是主要的损坏形式,其一般采用的表征形式为齿面点蚀和剥落。主要原因是交变接触应力的作用。

齿轮疲劳的损坏特征是点状麻点、凹坑出现在齿轮节圆附近,按照损坏程度的不同一般分为三种类型:初始点蚀、破坏性点蚀、表面剥落。初始点蚀是非扩展行的,一般不会对齿轮构成破坏;而破坏性点蚀和表面剥落会扩大剥落区域,破坏齿面,加剧齿轮的不平稳传动,当传动系统的不平稳性到达一定程度后,轮齿可能折断,从而可能造成整个传动系统的瘫痪等灾难性后果。

通过解体主驱动减速箱,得出减速箱损坏剥落的块状金属导致了主轴承的损伤。在损坏最轻的8#减速箱里发现其三级减速机构里面有少量铁屑,而其行星齿轮及齿圈表面出现有麻坑、点蚀现象。另外在其他减速箱内,清除金属碎片及轴承等杂物。在齿轮、齿圈的表面都有不同程度的麻坑。结合该批减速箱使用时间较长(约12 年),初步判断为重载齿轮齿面疲劳损坏及磨损损坏,起初是点蚀,然后齿面剥落;在继续承受重载的情况下,导致齿轮断裂,整个行星齿轮箱卡死,最后整个减速箱彻底报废,而碎裂的金属块掉入主轴承内,造成主轴承的损坏。

6 主驱动减速箱状态检测

土压平衡盾构机的工作环境恶劣,空间封闭狭小,更换零部件和维护设备困难,因此其主减速器具有体积小、可靠性高等特点;由于工作对象为成分不均的图层,刀盘在工作时会受到强交变载荷的作用,所以具备耐冲击性能也是其主要设计要求。

由于工况的复杂性,主驱动减速箱齿轮出现麻坑、点蚀等疲劳损坏是不可避免的,只是时间的问题;而状态检测属于主动维修,可以在故障初期以最小的代价换取整个设备的长寿命高可靠性的工作,这对于盾构机这样停机损失巨大的设备尤为重要。

(1)油水检测

对减速箱齿轮油的及时检测,可以在减速箱发生点蚀过程中,有少量金属掉落时及时发现,并及时对该减速箱进行齿轮油的更换。在减速箱的进一步损坏之前提前拆除更换,避免了更严重事故的发生。S261 盾构机的1#减速箱在长沙地铁掘进过程中就通过油水检测发现有大量铁屑,进而对该减速箱进行拆卸、分解,发现有大量点蚀出现。随后对减速箱进行了更换,恢复了盾构掘进。

(2)声音及振动检测

减速箱行星齿轮点蚀严重时,齿轮啮合时振动较大,可以通过振动检测仪进行判断。同时,在齿轮表面剥落、断裂时,减速箱因为不能正常工作,也会产生异响。此时,减速箱的损坏还没有影响到主轴承,对减速箱进行拆卸更换也可以避免事故的蔓延。

(3)温度观察

在减速箱损坏后期,减速箱内齿轮卡死后,在液压马达主动驱动的和小齿被动驱动的双重作用下,减速箱发生更严重的齿轮断裂、行星架断裂情况。此时,声音及振动加剧,并且在摩擦过程中产生大量的热量,通过对减速箱外温度的观测可以确定减速箱损坏。此外,当减速箱失效后,因液压马达没有驱动力作用在主轴承上,主驱动油管温度也会比其他正常的油管温度要低。

7 结论

(1)因为作用于减速箱的强交变载荷会改变其疲劳特性,所以主驱动减速箱出现麻坑、点蚀等疲劳损坏是不可避免的。

(2)本文提出的对主减速箱的状态检测措施可以在主驱动减速箱损坏前期对其进行检测,从而使主驱动减速箱的可检测性称为可能,进一步延长了其使用寿命,最终保证了主驱动系统工作时的可靠性。

[1]肖正明,秦大同,武文辉,等.盾构机主减速器三级行星传动系统扭转动力学[J].中国机械工程,2010,21(18):2176-2182.

[2]鲁志军.海瑞克土压平衡式盾构机分析[C]//中国土木工程学会隧道及地下工程学会地下铁道专业委员会第十五届学术交流会.成都:西南交通大学出版社,2003:567-572.

[3]李润方,王建军.齿轮系统动力学[M].北京:科学出版社,1997.

[4]王世宇,张策,宋轶民,等.行星传动固有特性分析[J].中国机械工程,2005,16(16):1461-1465.