变速器齿轮位置度的理论极值计算方法及控制

2023-11-27杨玲赵锦涛马维鹏

杨玲,赵锦涛,马维鹏

陕西法士特齿轮有限责任公司 陕西宝鸡 722409

气密性、油封平面度、螺栓扭矩、中间轴总成齿轮位置度及法兰盘端跳检测等,是变速器总成装配中常见的质量控制点,其中中间轴总成齿轮位置度对装配工艺规划能力要求较高。

传统的中间轴总成压装装配,一般采用热装+对齿+检测的方式对中间轴总成齿轮位置度进行控制,但是在带四方键的中间轴总成中,由于四方键本身对中间轴齿轮具有一定的导向作用,均采用传统的压装方式。而根据过往数据来看,压装下的中间轴总成齿轮位置度数值超过0.2mm的概率在40%左右。由于带四方键中间轴总成齿轮位置度同时受到装配过程及零件本身两方面的影响,影响因素较多,为提高产品的合格率,本文将探索其装配过程作为装配改善的理论指导。

带四方键中间轴齿轮位置度

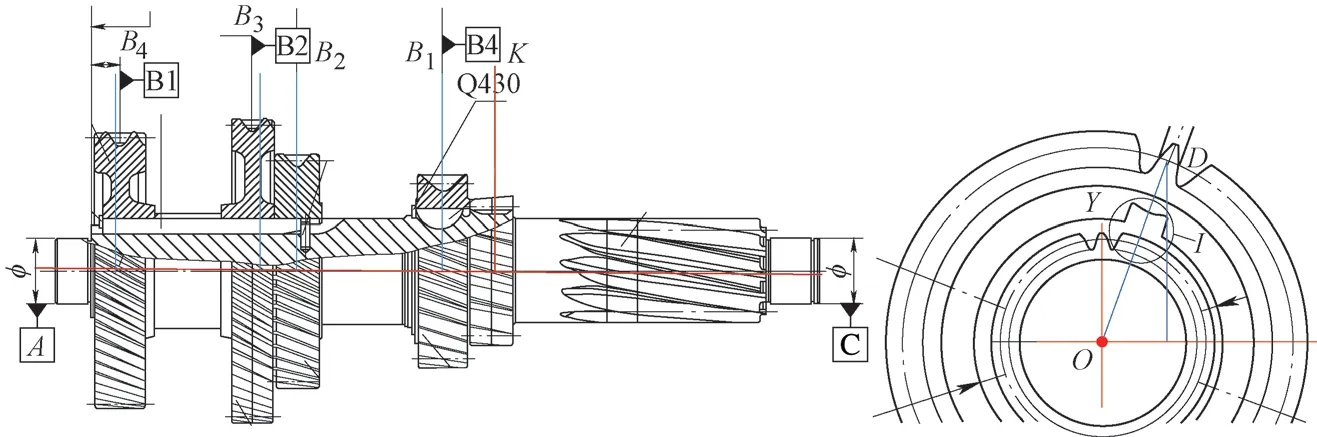

图1a所示为带四方键的中间轴,以中间轴轴径A和C为公共轴心线,二挡齿轮O标记对称线K为基准,建立一个面,如图1b所示。

图1 带四方键中间轴

两个平面的投影分别为Y和D;以A-C的投影为点O建立坐标系,齿轮分度圆与D的交点在X轴上的投影距离的二倍为此齿轮的位置度。

中间轴位置度极限累计偏差计算

由于中间轴总成上各零件本身具有一定的尺寸公差,理想状态下,中间轴上各齿轮基准面上与键槽对应的齿槽在分度圆上的对称线与此基准重合(位置度为0),而在实际中,受到中间轴键槽、键、齿轮键槽的尺寸影响,会相对基准存在一定的偏移。以陕西法士特齿轮有限责任公司某产品的超速挡齿轮为例,从各零件处于尺寸极限情况下出发,计算其位置度数据。

极限情况的简单分析:当中间轴键槽尺寸取最大值、键取最小值、齿轮键槽取最大值时,最终产生的位置度偏移量最大。

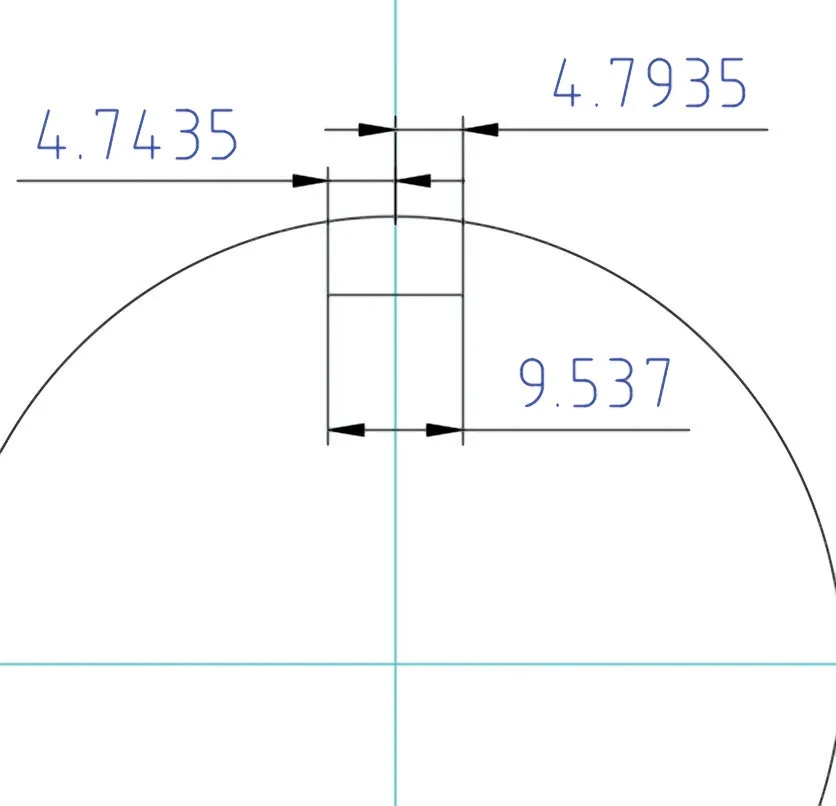

1)查零件图样(见图2)可知中间轴键槽尺寸:58.19-0.15=58.04(mm),63.563+0=63.563(mm),9.513+0.024=9.537(mm)。

键槽的位置度要求为0.051mm,将键槽整体相对基准偏移0.051/2=0.0255(mm)(图示以向右偏移为例),由计算得到的极限尺寸值示意如图3所示。

图3 键槽整体相对基准右移极限尺寸

2)查四方键零件图样,按照四方键最小的情况:四方键的长与宽都为9.55-0.025=9.525mm。

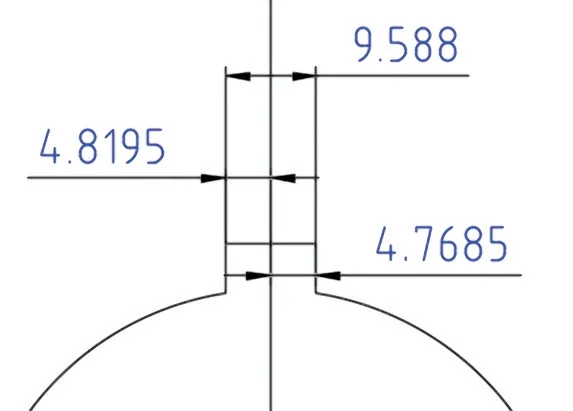

3)超速挡齿轮(见图4)键槽尺寸:宽度为9.5 6 3+0.0 2 5=9.5 8 8(m m);相对高度为68.25+0.25=68.5(mm)。其中齿轮键槽对称度要求0.051mm。

图4 超速挡齿轮键

所以齿槽相对基准有向左或向右偏移0.051/2=0.0255(mm)两种情况。

4)将四方键装入中间轴键槽内,在步骤1中中间轴键槽为向右偏移,所以四方键也装入键槽的右端极限位置,此时四方键与中间轴键槽壁距离0.012mm。

5)将超速挡齿轮装入中间轴,保证其轴心与中间轴轴心重合,此时有两种情况:一种是超速挡齿轮键槽左偏,另一种是超速挡齿轮右偏。通过CAD中画图偏移可知,当齿轮键槽左偏移时偏移量为0.088mm,当齿轮键槽右偏移时偏移量为0.037mm,因此,下面以齿轮键槽左偏移时的情况为例进行分析。

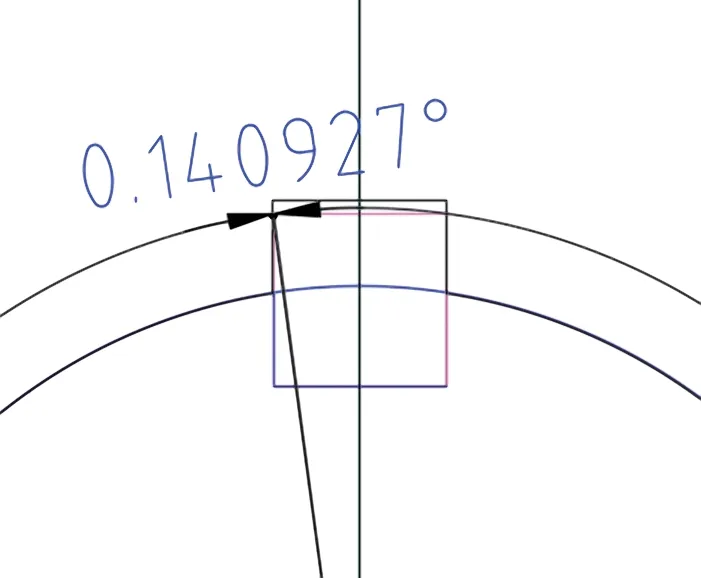

6)根据分析,此时齿轮顺时针转动一定角度,直到与四方键接触,可以得到齿轮在D3基准面上与键槽对应的齿槽在分度圆上的对称线(点A表示)的最大偏移量。

当齿轮转动时,最先接触齿轮键槽壁的是四方键的左边顶端,所以,以中间轴轴心为圆心画圆到四方键左侧顶部为半径,此时分别于齿轮键槽和四方键相交出两个点C、D,将C、D分别与轴心连线,此时可以测量出两条直线的角度,这个角度就是齿轮可以转过的角度(见图5)。

图5 齿轮转过的角度

7)以中间轴轴心为中心顺时针转动0.140 927°后,测量点A与中间轴轴心在水平线上的距离,即为中间轴超速挡齿轮在D基准面上与键槽对应的齿槽在分度圆上的对称线相对于基准的偏移量为0.25mm。

此情况为中间轴键槽、四方键朝右偏,齿轮键槽朝左偏;另外一种情况为中间轴键槽、四方键朝左偏,齿轮键槽朝右偏。最终,由上述可得出中间轴超速挡齿轮在D基准面上与键槽对应的齿槽在分度圆上的对称线,相对于基准的偏移量最大为0.25×2=0.5(mm)。

用同样方法计算中间轴总成上其他挡位齿轮,传动齿轮的位置度最大值为0.46mm,中间轴三挡齿轮为0.32mm,中间轴四挡齿轮为0.38mm。

中间轴位置度影响因素分析

在中间轴总成的装配中,四方键的安装普遍采用榔头砸装的方式,这种安装方式普遍会对四方键造成损伤、变形,对中间轴齿轮位置度影响较大。图6所示为现场使用榔头砸装对四方键造成的损伤、变形示例。

为改善这种问题,设计了专用的四方键安装工装,既有效改善了四方键的损伤、变形问题,也减小了现场砸装过程的劳动强度。

在中间轴总成压装过程中,齿轮以四方键为导向,由于四方键与齿轮键槽为过渡配合,在压装过程中齿轮键槽对四方键存在挤压和切边的问题,当铁屑被挤压在一侧时,会对中间轴齿轮位置度造成较大的影响。

为改善四方键的切伤问题,以陕西法士特齿轮有限责任公司某双中间轴产品为例,将齿轮压装方式改为热装方式,按照压装和热装两种方式分别对50根中间轴总成位置度进行摸底对比。最终统计得出,压装中间轴位置度<0.2mm,占比56.7%,热装下中间轴位置度<0.2mm占比90%,因此热装对中间轴位置度改善效果比较明显。

结语

中间轴齿轮位置度作为变速器总成装配中的一个重要参数,其对变速器总成的性能影响至关重要。对于带键中间轴总成的装配,由于无法通过装配过程直接保证,可以通过分析相关因素,降低其对位置度数值的影响。一方面,通过理论极限位置度数据的计算,可以为零件尺寸的改进提供指导依据;另一方面,可以参考本文所述的方法对中间轴总成装配过程进行改善。