综合机械化充填采煤留巷技术在平煤十二矿的应用

2013-08-12王晓林

王晓林

(中国平煤神马集团 安监局,河南 平顶山 467000)

填工作面运输巷作为保留巷道,在回采过程中采用巷帮砌筑墙体的方法进行留巷,回收切眼在回采完成后,运用锚网、锚索,木垛、点柱支护的方式进行留巷。保留下的巷道作为下一工作面的巷道使用,节省了巷道掘进成本,同时也节省大量的时间,为缓解生产接替紧张局面,留出了宝贵的时间。留巷可以作为观察巷道,对采空区充填体的充填质量进行长期观测,作为充填效果检验的事实依据。

运输巷留巷采用料石砌筑墙体的方法,伴随充填回采工作的进行而进行。在砌料石墙前提前对运输巷上帮进行扩帮,将桥式转载机更换为40T 转载机,协调好充填工作面出煤、充填和砌墙三个工序的关系。回收切眼留巷采用回收空间现有的锚网、锚索,木垛、点柱支护的方式进行留巷。在施工支架回收空间时就考虑到留巷因素,减少留巷成本并确保留巷顶板支护的完整性。采面推进到距停采线12 米时工作面每割1 刀,打一排锚杆+M 钢带梁支护顶板,锚杆间、排距700 ×600mm,同时在支架顶梁上摆放一根顺山原木原木规格Φ200mm×3000mm;工作面每割2 刀,打一排锚索加强顶板支护,锚索间、排距1500 ×1200mm,锚杆采用Φ22mm ×2200mm左旋无纵筋KMG(500)锚杆,锚索采用Φ22mm×7500mm 低松弛钢绞线。距停采线10m 位置时停止后部充填,沿充填体打一排原木点柱,点柱间距0.7m。工作面切眼回收支架后在老塘侧摆放3 个木垛,煤墙侧打2 根点柱,一根点柱紧贴煤墙,两点柱之间留有3.6m 宽巷道。

1 十二矿和该采面基本情况

平煤股份十二矿位于平顶山矿区东部,建于1958年,1960年投产,设计能力30 万吨/年。投产后曾四次扩大井田范围,进行两次大的技术改造,目前设计能力为150 万吨/年。该已15-13080 工作面位于己三采区东部,南邻-270 大巷,北边与己15-13040 采面相邻,东边为130 皮带下山,西边与己15-17-16023 采面相邻。工作面走向长605m;倾斜长97.1m;回采面积58685m2;煤层倾角0°—4°,平均煤厚2.92m。

2 沿空留巷技术选择

本区开采范围为保护煤柱,其上建筑物较多,多为砖混结构的厂房和宿舍,还包括一些矿用运输路线和公路线,若不采取措施来减小地表移动和变形值,而全部采用巷道顶板全部自由垮落,将会造成较大程度的采动破坏。

本区开采的保护煤柱所使用生产系统本着节约、高效的原则,尽量减小掘进工程量,加快采面接替,缓解十二矿生产接替紧张局势,控制地表下沉。

沿空留巷就是对回采巷道进行保留,并作为准备采面备用巷道使用的方法,这种方法的优点就是减小巷道掘进量、节约掘进费用,提高煤炭回收率。

作为保护煤柱采用的留巷方法,在缓解接替紧张局面,提高综合经济效益,增加煤炭回收率的同时。所留巷道可以作为充填工作面回采结束后的观察巷道,长期观察研究,对充填效果检验,提供事实依据。

3 运输巷沿空留巷设计研究

该处巷道承担着出煤、回风两项工作,考虑到推进和充填和转载机位置等综合因素影响,决定采取砌料石墙体加点柱的方法留巷。

3.1 己15-13080 里、外进风巷相交处的改造:对该处面向切眼方向的右帮9 架棚子(长度6m)的断面进行刷大(见A处放大图)。扩修后净断面为5.8m,净高3.2m。施工单位根据扩修后的巷道尺寸规格,现场量出所需加长的29U 钢短节。梁与短节搭接位置安装三个卡缆,棚距600mm。每架棚子在安装短节后,在每架棚子短节处按700mm 的间距,补打锚杆配合卡缆进行加固,另在每架棚两腮处也要打锚杆进行加固,锚杆采用直径20mm,长度2000mm 等强锚杆。详见1-1 断面。同时在扩修地点10m 范围内补打锚索,锚索采用直径22mm,长度7500mm,每排按1.5m 的间距布置3 根。对原己15—13080 回风巷与己15-13080 里回风巷交叉点,浇筑C30 钢筋混土,长度8m(见交岔点平面图),砼体上方与顶板结合严密,砼体基础深度不小于巷道底板350mm,并见实底,详见交岔点平、断面图。纵筋、横筋均采用直径18mm 螺纹钢,纵筋间排距300mm,横筋间距500mm,钢筋保护层厚度50mm,钢筋布置详见配筋图。

3.2 加强己15-13080 里回风巷与己15-13120 回风联巷相交区域的支护强度,①、对29U 型钢棚子支护段采用直径22m 长7.5m 锚索进行加强支护,五花布置,间距1.4m;其它区域补打直径22m 长7.5m 锚索,间排距1.4m ×1.4m。②对回风巷上帮进行扩帮,留出铺设转载机和砌墙的空间,扩帮处采用锚网索梁支护:顶板采用直径22mm 长度2200mm 左旋无纵筋KMG500 锚杆,帮采用直径20mm 长度2000mm 等强锚杆,排距700mm,,锚索采用直径22mm,长度7500mm,间排距1.4m×1.4m,采用钢笆网,M 钢带。③沿交叉点开始料石墙,砌墙后两侧打原木点柱支护,柱距同锚杆排距,要求砌墙上下见实底,宽度不小于1m,超前机头5m-10m。④将桥式转载机更换为40T 转载机,便于转载机与运输机搭接。

4 切眼留巷技术研究

4.1 切眼留巷技术选择

切眼作为综采设备回收的大通道,其在使用过程中的顶板支护的完整性,是最为重要的。充填开采液压支架其功能特点,决定了其体积庞大,回收所需准备空间较大,这样就给回收准备工作提出了较高的要求。同时,己15-13080 回收切眼作为下一充填回采工作面己15-13180 回风使用,要求保证较长时期内,切眼支护良好。

如若再使用传统的切眼支护形式进行综采设备的回收准备工作,势必不能达到安全性方面和煤柱面回采整体设计需要,固需采用较为牢靠的留巷方式。

4.2 充填设备回收对切眼留巷要求的研究

充填设备的特点和回收方式决定了切眼留巷的各项技术指标,所以对充填设备及其回收进行系统了解和研究是非常有必要的。

4.2.1 自夯式充填开采液压支架性能要求。自夯式充填开采液压支架是综合机械化充填开采工作面主要装备之一,其目的是为实现充填开采所需要正常工作和维护的空间。

4.2.2 自夯式充填液压支架后部必须提供可供充填机构工作所需的空间。设计的充填料充填液压支架后部要安装充填开采输送机,为保证充填开采输送机能够正常工作和检修,充填液压支架后部必须提供可供充填开采输送机与夯实机构正常工作时所需要的空间,而且充填开采输送机悬挂高度尽可能增大。

4.2.3 自夯式充填开采液压支架尾梁必须有足够的强度。由于自夯式充填液压支架比普通液压支架增加了尾梁结构,支架的控顶范围增大,顶板对支架特别是对支架尾梁的压力比较大,尾梁下还需要悬挂充填开采输送机,因此尾梁必须有足够的强度,以满足工作要求。

4.2.4 需要安设可调整充填开采输运机高度的设备。按照设计,自夯式充填液压支架的尾梁要与充填开采输送机用单挂链联接,为了方便管理和检修,充填料充填液压支架的尾梁要安装有可调整高度的千斤顶,便于调整支架尾梁高度。

4.3 自夯式充填开采液压支架结构原理

由于充填开采工作面充填开采液压支架后部需安设充填开采输送机、夯实机等充填设备,支架后部出现故障时,需要人工到后部处理故障,所以支架必须留有一定空间,方便人员到后部处理故障。因此,选用四柱支撑掩护式支架。支架控顶范围在7.0m 以上,支护高度为2.0~5.0m,采用四连杆机构。

4.4 充填支架主要结构特点

4.4.1 支架采用铰接前梁-前顶梁-后顶梁、Y 型正四连杆六柱支撑式,采用Y 型上连杆,上部两处与前顶梁铰接,提高了支架的抗扭能力,在Y 型上连杆中间留有观察口,以便于观察后部的充填程度。

4.4.2 支架前顶梁前端铰接有前梁,在前梁千斤顶作用下,前梁可以上下摆动,能更好的适应不平整顶板条件。运输时可将前梁千斤顶摘下,减小运输尺寸。

4.4.3 护帮铰接在前梁前端,采煤机过后护帮板可展开,来维护煤壁,有利于对煤壁片帮的控制,该防片帮梁采用四连杆型式,挑起力矩大。

4.4.4 前顶梁采用单侧活动侧护板,另一侧焊死。

4.4.5 推移机构采用铰接式推杆倒装推移千斤顶机构。推移千斤顶缸径Φ160mm,杆径Φ105mm,行程700mm。

4.4.6 后顶梁采用两根Φ200mm 的立柱支撑,以提高支架后顶梁的支护能力。

4.4.7 后顶梁宽度1350mm,后顶端带斜角,末端1250mm 宽。后顶梁前端单侧带有侧护板,可有效防止矸石落入工作空间。

4.4.8 后顶梁内设计有拉移充填输送机的机构。

4.4.9 后顶梁下部设置有滑道,长度为700mm,能使充填输送机在后刮板伸缩千斤顶的作用下在支架后顶梁下部滑动。

4.4.10 上部压实机构采用与底座铰接的方式。压实头仿照铲斗机构设计;推板横宽约1300mm,高度约480mm,角度105°。压实机构可拆卸。

4.4.11 下部压实机构采用两个独立的内伸缩式箱体结构,每个宽约482mm,高度为800mm。下压实千斤顶采用两根(160mm 的千斤顶,行程为450mm。

4.4.12 大于100kg 的零部件均设置起吊孔、起吊环。后顶梁两侧不少于4 个起吊环。

4.4.13 支架前、后均设置喷雾装置。

4.5 工作面顶板控制

工作面采用矸石充填控制采空区顶板下沉,工作面支护采用66 组ZZC8800—20/38 型支撑式充填液压支架,工作面最大控顶距8.91m,最小控顶距8.36m,移架步距0.55m。

4.5.1 支护要求如下:本工作面为充填开采工作面,工作面在完成1 刀采煤工作后进行充填,将支架移直后,调整好后顶梁及支架后部充填输送机,依次开动工作面充填输送机、胶带转载机、运矸胶带输送机等设备,利用充填输送机放矸孔将充填料卸到采空区,再用支架夯实机构对充填料进行夯实充填,确保顶板来压时减少顶板下沉量。

4.5.2 上下端头分别使用4 对8 根3.6mπ 型梁支护上、下端顶板,上、下端各2 对,沿走向布置,抬棚梁一梁三柱,交替迈步前移,迈步步距1.2m(过机头、机尾时可出现一梁两柱,过后及时补齐),严禁出现丁字棚、十字棚、对口棚子等。

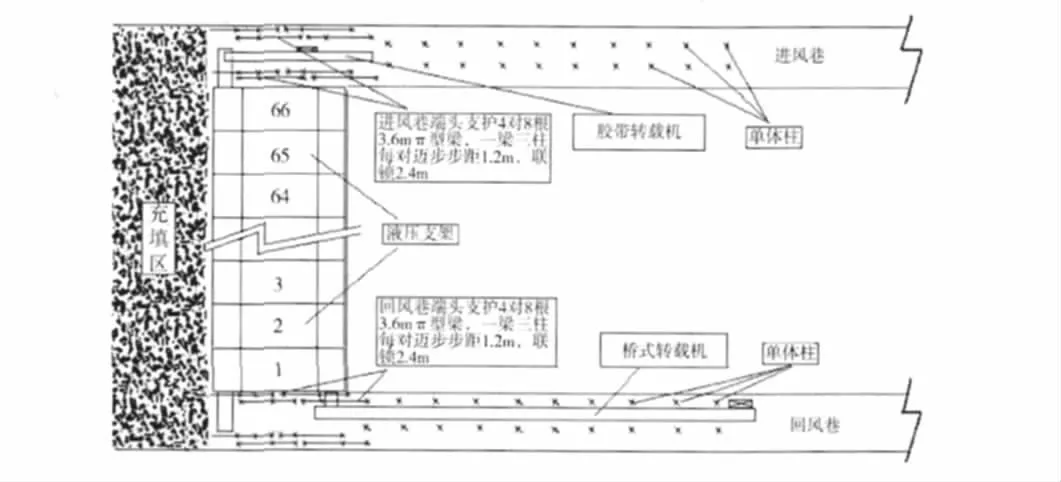

4.5.3 进风巷动压区支护里段锚网支护段架设两排走向点柱,外段U 型钢拱形棚子段两排为架设两排走向抬棚套顺山圆木(在原U 型棚子间套圆木,用单体柱做腿),双抬棚使用金属铰接顶梁,铰接梁要求一梁一柱,圆木规格Φ200 ×(4200~4400)mm,回风巷动压区支护为架设两排走向点柱。进回风巷所用柱子为DZ3500 单体液压柱,支柱顺巷道排成直线,迎山有力打在硬底上,工作面支护如图。

已15-13080 工作面支护示意图

4.6 己15—13080 工作面回收切眼留巷目的

根据十二矿充填开采工作面接替安排,上边还有2 个充填工作面,既己15—13180 工作面和己15-13160 工作面,而这两个工作面掘进时回风必须走原己15-13080 工作面回风巷,如果己15-13080 工作面回收切眼不予保留,则必须在回收切眼外重新掘一条100m 的回风巷以满足2 个备用面掘进时的回风需要,根据这种状况,十二矿考虑将己15-13080 工作面回收切眼保留下来做回风巷道。

5 结语

综合机械化充填开采沿空留巷技术的应用,可以实现采区残留保护煤柱机械化和规模化快速开采,促使充填开采效率和效果的显著提高。该项目成功实施,减少了充填开采巷道掘进工程量,提高了资源回收率,留巷成功也从另一个方面验证了充填开采对顶板控制是成功的,对集团公司充填开采技术起到补充和完善的作用,进一步推动矿井和集团公司充填开采技术发展,推广前景非常广阔。项目成功实施,减少了充填开采巷道掘进工程量,提高了资源回收率,经济效益非常可观。随着该项目在十二矿和集团公司的推广应用,更多的“三下”压煤将被开采出来,延长了矿井服务年限,经济效益更加显著。