矿用液压支架顶梁结构强度仿真分析及优化

2021-09-08申榕容

申榕容

(山西新村煤业有限公司,山西 长治 046000)

引言

液压支架是煤矿综采工作面的重要设备,主要负责工作面支护,为工作面回采提供作业空间,其支护可靠性直接影响工作面安全生产。顶梁作为液压支架的重要组成部分,是直接承受载荷的部件[1],在生产过程中,由于煤矿工作环境恶劣,液压支架顶梁受力存在多样性和复杂性,主要存在负载过大、瞬间冲击、偏心承载等情况,在长期不同工况负载情况下可能出现顶梁结构变形、局部开裂现象,威胁工作面安全生产。以ZY12000型液压支架为例,采用有限元分析法分析支架顶梁在不同工况下的受力强度,并对顶梁存在的薄弱点进行优化改造,以满足复杂条件下的承载强度,保证工作面安全生产。

1 顶梁结构分析与模型建立

1.1 顶梁结构分析

矿用ZY12000型液压支架顶梁主要由顶板、连接板、主筋板、横筋板等组成,材质为Q345 钢,顶板采用整块钢板直接焊接在上部,主筋板为整条钢板焊接在顶板下部,横筋板位置根据侧推装置及立足支撑位置焊接在顶板下部,主筋板与横筋板通过与顶板的焊接形成顶梁的箱式结构,并在顶梁主筋板上留设与液压立柱连接的柱窝销轴孔。顶梁结构如图1 所示。

图1 顶梁结构示意图

1.2 顶梁结构三维模型建立

按照顶梁结构特点,采用Solid Works 软件建立顶梁三维模型,在建模过程中,为提高分析精度,将顶梁上的过渡圆角及倒角进行简化,对非关键孔位进行省略,仅保留顶梁主体结构[2]。顶梁主体结构三维模型如图2 所示。

图2 顶梁主体结构三维模型

1.3 顶梁结构仿真模型建立

将建立的顶梁结构三维模型导入Anasys Workbench16.0 有限元分析软件中建立仿真模型,为全面分析支架顶梁在不同工况下的受力状态,仿真模型中还需建立立柱、底座等支架全部构件,设置顶梁与立柱之间为铰接约束,顶梁表面设置为接触约束,顶梁材质属性设置为Q345。仿真模型中网格划分大小设置为10 mm,并对柱窝、顶梁与尾梁铰接等关键部位网格进行加密处理。液压支架仿真模型如图3 所示,顶梁材质参数如表1 所示。

图3 液压仿真模型网格图

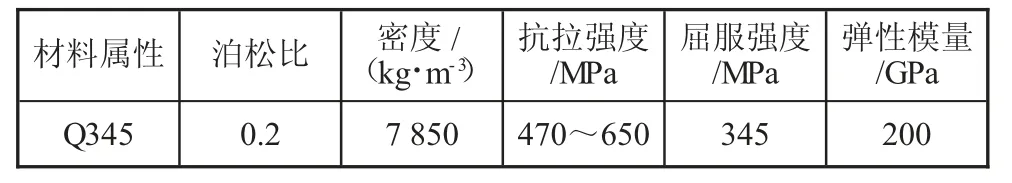

表1 顶梁材质参数表

2 不同工况下顶梁结构强度分析

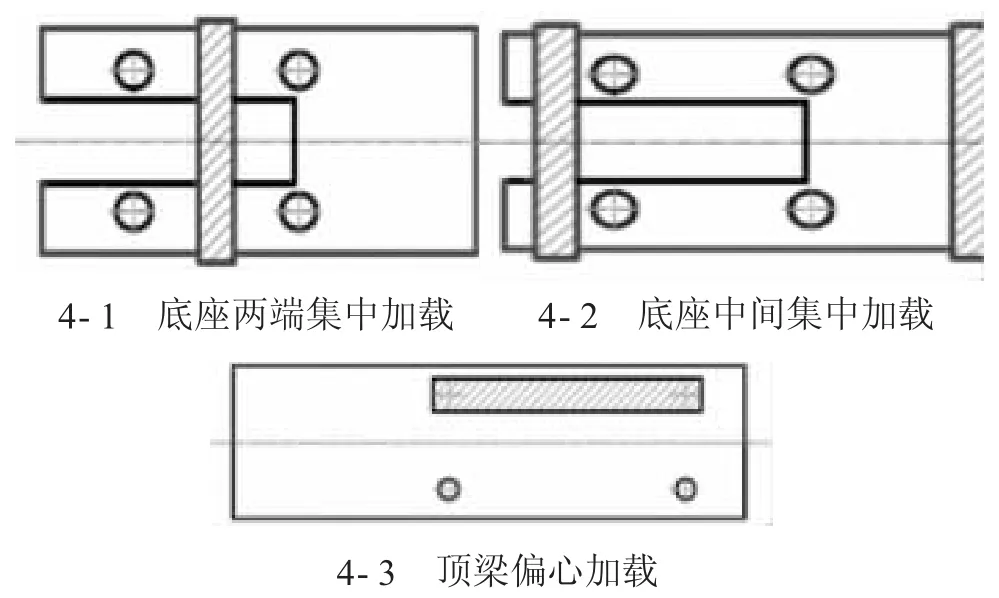

液压支架在实际工作中顶梁工况主要分为顶梁均匀承载和偏心载荷,对顶梁造成破坏的主要工况无疑为偏心载荷,而底座承载方式主要为底座两端集中载荷和底座中间集中载荷,故设置顶梁在偏心加载下底座两端集中载荷和底座中间集中载荷两种工况下进行受力分析,两种工况下顶梁加载受力情况如图4 所示。

图4 顶梁不同工况加载受力

2.1 顶梁偏心载荷+底座两端集中载荷工况分析

顶梁偏心载荷+底座两端集中载荷仿真模型如图5 所示,据图5 所示,在该加载工况下,顶梁承载应力从顶梁后部至前部呈从高到低的变化趋势,即中部和后部承载应力较高,前部承载应力较小,最大承载应力位置为顶梁与尾梁铰接处的偏心加载侧,最大应力值为368.78 MPa,该值超过顶梁材质的屈服强度345 MPa,故该工况下顶梁结构薄弱点为中部至后部区域,顶梁在该工况下长期受载使用则可能发生中部至后部区域结构变形、开裂现象,对顶梁结构稳定性和支护能力产生严重影响[3-5]。

图5 顶梁偏心加载+底座两端集中载荷下顶梁受力(MPa)分布图

2.2 顶梁偏心载荷+底座中间集中载荷工况分析

顶梁偏心载荷+底座中间集中载荷仿真模型如图6 所示,据图6 所示,在该加载工况下,顶梁承载应力变化趋势同顶梁偏心载荷+底座两端集中载荷工况基本一致,最大承载应力位置同为顶梁与尾梁铰接处的偏心加载侧,最大应力值为357.65 MPa,超过顶梁材质的屈服强度345 MPa。

图6 顶梁偏心加载+底座中间集中载荷下顶梁受力(MPa)分布图

通过两种不同工况下的加载模拟结果得知,顶梁中部至后部承载应力较高,顶梁与尾梁铰接处的两侧为顶梁结构中的薄弱部位,长期载荷下可能发生率先破坏,需对顶梁中部至后部及后部两侧进行优化改造。

3 顶梁结构改造方案

1)为提高顶梁与尾梁铰接处的强度,将该铰接处的连接销轴孔尺寸增加4 mm,铰接处耳板厚度增加2 mm。同时将连接耳板及销轴的材质改用Q460钢,以此提高顶梁与尾梁铰接处的刚度。

2)为减少顶梁中部至后部的应力集中,在应力集中的后部中间位置开设1~2 个直径不大于3 mm的小孔,开孔后可有效将应力集中情况部分分散转移至小孔处,减少后部应力集中情况,降低最大应力值。

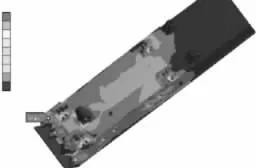

3)为增强顶梁中部至后部结构强度,对顶梁中部至后部顶梁顶板的厚度适量增加,为保证顶梁整体结构的重量不变,避免增加额外重量,可将负载较低的前端结构强度降低,通过对不同部位进行针对性优化保证顶梁的整体结构强度。图7 为优化改造后支架顶梁受力分布情况。

图7 优化改造后顶梁偏心加载下顶梁受力(MPa)分布图

从图7 可以看出,优化改造后最大承载应力已降低至321.37 MPa,已低于Q345 钢的极限屈服强度345 MPa,后部应力集中现象也有所降低。

4 结语

通过对矿用ZY12000型液压支架仿真建模,在不同工况下加载分析顶梁结构性能,找出顶梁应力集中区及承载薄弱部位,并对顶梁结构及关键部位进行针对性优化。优化后的顶梁结构强度得以整体加强,有效减少后部应力集中现象,最大承载应力降低至顶梁材质的极限屈服强度以下,保障了支架顶梁承载强度,满足安全生产需要。