ZY12000 型矿用液压支架尾梁的结构强度分析

2021-04-08李鹏宇

李鹏宇

(山西大同永定庄煤业公司, 山西 大同 037024)

引言

随着当前煤矿资源的大量开采,煤矿设备被广泛应用于煤矿开采中。矿用液压支架作为井下作业的重要设备,保障其设备的高效支撑性、低故障率、操作简单、维修方便,缩短设备停机时间,成为保障井下正常作业的重点任务[1]。由于井下环境的恶劣性,加上煤矿开采过程中经常会出现液压支架顶梁受超大载荷作用、顶梁及底座偏载、液压支架超长时间作业等现象,致使液压支架在使用过程中经常出现顶梁、尾梁结构变形严重、立柱及千斤顶升降不灵活、支架移动不合理等现象,这给井下煤矿的开采效率及作业安全构成了严重威胁,其中,尾梁的故障失效问题成为此次研究的重点[2]。采用科学、高效的有限元分析方法,对尾梁在使用中的结构性能进行分析研究,成为提升液压支架综合性能的重点。为此,以ZY12000 型矿用液压支架中尾梁为研究对象,开展了其在使用中的结构强度分析研究,并提出了尾梁结构优化改进的措施及改进后效果评价,这对提供井下作业安全具有重要意义。

1 液压支架存在问题

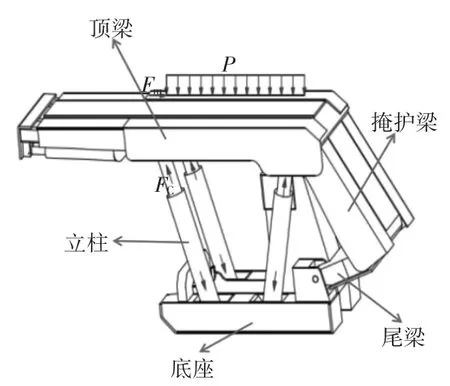

图1 液压支架结构组成示意图

目前,矿井中使用的液压支架结构基本相同,主要由顶梁、掩护梁、立柱、尾梁、底座、连板、插柱、插槽等组成,其结构组成图如图1 所示[2]。在图中,P为顶梁受到的顶板垂直载荷,Fc为立柱所承受的支撑力,Fm为顶梁与顶板之间的摩擦力,通过各部件的相互配合,实现了对井下工作面的有效支撑。由于液压支架作业环境的恶劣性及复杂性,其在使用中经常出现插柱严重、顶梁变形、设备稳定性较差、尾梁局部开裂、移架和调节困难等技术问题,致使液压支架对工作面的支撑性能及作业效率受到较大影响。目前,市场上应用较多的液压支架结构均具有结构简单、可靠性较差等问题[3]。其中,尾梁作为液压支架的关键部件,在液压支架移动过程中,掉下的顶煤将直接冲击尾梁,造成了尾梁出现了不同程度的结构变形、铰接耳处的开裂或断裂现象,加上顶梁作业过程中受出现偏心受载等问题,作用力传递至尾梁结构上后,加剧了尾梁的结构失效概率[4]。另外,与尾梁连接的千斤顶也由于受到外部顶煤的较大冲击作用,致使油缸表面的出现了撞伤、碰伤等问题,千斤顶的支撑及操作受到了严重影响。因此,将重点对尾梁在不同工况下的结构性能情况进行分析研究,以提高尾梁的使用寿命及液压支架的作业安全。

2 尾梁分析模型建立

2.1 三维模型建立

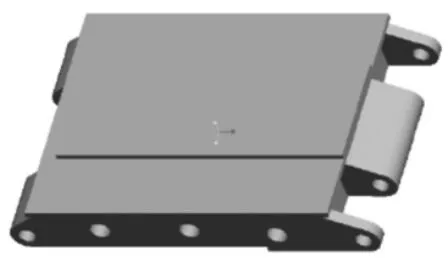

结合ZY12000 型液压支架的结构组成特点,为有效掌握尾梁作业过程中的结构变化规律,采用了Solidworks 软件,对尾梁进行了三维模型建立。由于尾梁主体采用的Q345 材料进行焊接形成,属于纯刚性结构。因此,在建模过程中,主要对尾梁的背板、底板及上下铰连耳等部件进行了绘制[5]。为提高尾梁在分析中的仿真精度,对尾梁结构中的过渡圆角、过渡圆弧、较小圆孔进行了模型简化,所建立的尾梁三维模型如下页图2 所示。

图2 尾梁三维模型图

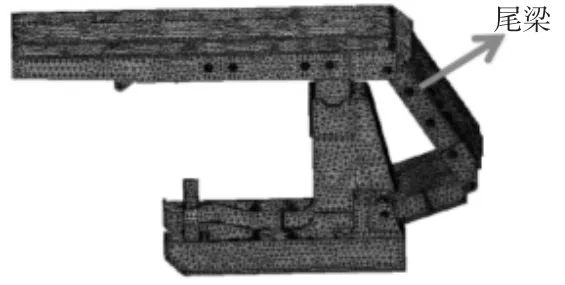

2.2 仿真模型建立

结合建立的尾梁三维模型,将其导入ABAQUS软件中,对其进行了仿真模型建立。由于尾梁实际采用的是Q345 材料,故在仿真模型建立过程中,将尾梁的材料属性设置为Q345 材料,材料的屈服强度为345 MPa,其主要参数如表1 所示[6]。根据尾梁的结构特点,采用了实体单元类型,对其进行了四面体网格划分,网格大小设置为12 mm,在顶梁的上下铰接耳连接处,进行了网格加密处理,如图3 所示。在软件中,尾梁与液压支架其他部件之间的连接采用了旋转约束,液压支架底座进行了固定约束,模拟液压支架的实际作业状态。由此,完成尾梁的仿真模型建立。

表1 Q345 材料主要参数表

图3 液压支架及尾梁网格划分图

3 尾梁不同工况下的结构强度分析

由于液压支架在井下作业的工况环境相对较多,为有效掌握尾梁在不同工况下的结构强度变化规律,主要对尾梁在底座两端受集中载荷和底座中间受集中载荷等工况条件下进行了分析研究。

3.1 底座两端集中载荷工况

在模拟过程中,底座两端集中载荷工况主要是在液压支架底座两端安装尺寸为1 600 m×200 m×40 mm 的垫块,使得底座承受均匀的外部载荷作用,其示意图如图4 所示。

图4 底座两端集中载荷示意图

通过分析,得到了尾梁在此工况下的应力变化图。由图5 可知,尾梁整体结构上的应力出现了分布不均匀现象,最大应力集中在尾梁左侧与掩护梁连接的铰接耳处,达到198.85 MPa,在材料的屈服强度345 MPa 范围内,而尾梁右侧与掩护梁连接的铰接耳处应力值也相对较高,为185.3 MPa。尾梁上的应力值由最大应力处向尾梁底部呈逐渐减少趋势。分析其原因为:尾梁在作业过程中,虽底座受到两端的集中载荷,但在顶梁处由于受到左侧的单侧偏载作用,会使顶梁出现倾斜现象,而偏载产生的作用力传递至尾梁上,故在尾梁左侧所受应力相对较高。由此说明,尾梁整体结构性能基本能满足液压支架在此工况下的作业需求,但尾梁长期处于偏载受力状态,会严重影响两侧铰接耳处的结构强度,在使用过程中,应重点关注此现象。

图5 尾梁应力变化图

3.2 底座中间集中载荷工况

底座中间集中载荷工况主要是指在底座中间安装尺寸为1 600 m×200 m×40 mm 的垫块,使得底座中部较大的外部载荷作用,其示意图如图6 所示。

图6 底座中间集中载荷示意图

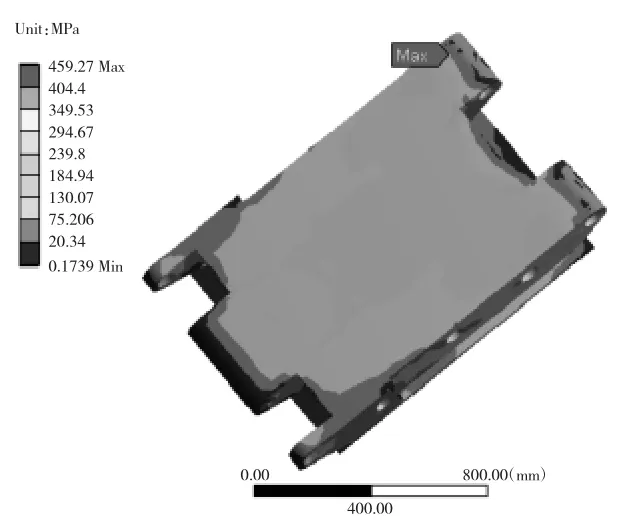

结合仿真分析,得到了尾梁在此工况下的应力变化图,如下页图7 所示。由图可知,尾梁整体结构上应力值出现了分布不均匀现象,在尾梁与顶梁连接的左侧铰接耳处出现了较大的应力集中现象,最大应力值达到了429.27 MPa,超过了尾梁结构的屈服强度345 MPa;尾梁与掩护梁连接处的右侧铰接耳处应力值也相对较高,达到了356.3 MPa;由最大应力处沿着尾梁向下,应力值呈逐渐减少的变化趋势。分析其原因为:由于底座受到较大的中部载荷作用,而尾梁的底端则直接与底座进行连接,致使底座上的不平衡作用力传递至尾梁结构上,出现了应力相对较高现象。因此,尾梁与掩护梁连接的铰接耳处是整个尾梁的薄弱部位,若尾梁长期处于此高应力集中状态,则极容易率先在此处出现结构变形、开裂或断裂等失效现象,严重影响着尾梁及液压支架的作业效率及安全。

图7 尾梁应力变化图

4 尾梁的改进及效果分析

4.1 尾梁改进

结合前文的尾梁不同工况下的结构强度分析可知,与顶梁连接处的铰接耳处是整个结构的薄弱部位,在使用中极容易率先出现开裂或断裂等问题,严重影响着尾梁的使用寿命。为此,需对尾梁进行结构优化改进,具体如下:

1)将铰接耳的外形圆弧尺寸增加5 mm,铰接耳的中部销轴孔直径增加5 mm,并对销轴孔进行淬火、调质等热处理,以提升在尾梁铰接耳处的结构强度;

2)在尾梁加工生产过程中,增加铰接耳处的表面粗糙度,保证销轴孔的粗糙度达到Ra1.6,并定时在此处添加润滑油,减少铰接耳处的局部摩擦;

3)由于尾梁背板经常会受到来自井下煤石的撞击作用,故可在背板上焊接加强板,增加尾梁背部的抗冲击性及抗砸性。

4.2 改进后效果分析

在完成尾梁改进后,将其安装在ZY12000 型的液压支架上,进行了将近6 个月的现场应用。试用后发现,尾梁的结构强度大大增加,在铰接耳及其他受力区域未出现结构变形或局部开裂现象,铰接耳的旋转灵活性相对较好,和最初状态基本一致。据现场人员介绍,改进后的尾梁结构解决了频繁对顶梁铰接处进行维护保养、添加润滑性等操作,且液压支架的调节性能也大幅度提高,劳动强度大大降低,建议进行推广应用。