WC/Ni60A覆层抗泥沙磨损性能研究

2013-08-11李浩

李 浩

(长江武汉航道工程局 武汉430014)

0 引 言

泥沙磨损是疏浚装备过流部件普遍存在的问题[1-2],由于工作条件要求,过流部件必须要有较高的强度和韧性等性能指标,通常采用普通结构钢材料如35SiMn等,致使过流部件的抗泥沙磨损性能受到限制。如何大幅度提高疏浚装备过流部件抗泥沙磨损性能一直是疏浚行业亟待解决的关键技术问题。通过在过流部件表面制备耐磨覆层的方法以解决过流部件泥沙磨损问题是一种较为有效的途径。

本文在Q235A材料表面制备Ni60A+WC覆层,并对其抗耐磨性进行了实验研究,对解决疏浚装备过流部件抗泥沙磨损性能及磨损部件的修复均具有理论意义和实用价值。

1 WC/Ni60A覆层的喷焊制备

1.1 母 材

母材为Q235A,基体材料尺寸:100 mm×100 mm×16 mm,母材的待喷焊表面在喷焊前采用砂轮打磨去除表面氧化物再用无水酒精或丙酮清洗。

1.2 喷焊材料

喷焊材料为Ni60A+35%WC复合粉末,粒径为37.4 μm~100 μm,其中Ni60A是镍基自熔性合金,其主要化学成分如表1。WC颗粒表面包覆有金属层,如镍、钴等。Ni60A+35%WC是金属基陶瓷复合粉末,图1为Ni60A+35%WC粉末SEM图片。

表1 Ni60A主要化学成分(质量分数/%)

图1 Ni60A+35%WC粉末SEM图片

1.3 喷焊方法及工艺

喷焊材料中镍基自熔性合金的熔点为950~1 050℃,WC熔点为2 720℃,采用喷焊热源为氧-乙炔火焰喷焊,其热源最高温度为3 400℃,利于减少WC熔化分解及氧化等。

喷焊时为了防止母材和喷焊材料的氧化烧损,采用中性焰或弱碳化焰,工艺参数为:氧气压力为0.5 MPa、乙炔压力 0.05 MPa、送粉量 0.6 kg/h、氧气流量 55~60 L/min、乙炔流量 85~90 L/min。经过多层喷焊,制备的覆层厚度为6 mm~8 mm。

2 覆层组织性能测试及分析

2.1 覆层组成物测试分析

图2为35%WC/Ni60A覆层表面XRD衍射分析图谱。由图2可以看出,覆层呈现较为复杂的多相组织,以金属碳化物及金属硼化物居多。

2.2 覆层微观形貌

图3为35%WC/Ni60A覆层组织,图3可以看出覆层组织为等轴晶和树枝状晶覆层上分布着呈多边形的固溶体组织,同时还有少量的体积相对较粗大的碳化物或硼化物颗粒和针状析出物(图中灰白色部分)。

图2 35%WC/Ni60A覆层表面XRD衍射分析图谱

图3 35%WC/Ni60A覆层组织

图4为母材与覆层界面组织形貌。

图4 35%WC/Ni60A覆层与基体结合界面

图4(a)可见,界面结合部位的母材表面有一层低熔点合金形成的钎焊结合层,图4(b)白亮层为母材与覆层结合界面,结合区完好无缺陷。在界面区,发生了母材金属与覆层合金之间的相互作用,主要是金属原子间的相互扩散作用,形成了冶金结合界面,进而保证了覆层与基体的结合强度。图4(a)还可见到覆层中大量不规则的碳化钨颗粒,由于碳化钨具有较高的硬度,利于提高覆层的抗泥沙磨损性能。

2.3 覆层硬度

表2、表3分别为35%WC/Ni60覆层的宏观硬度测试结果及覆层沿厚度方向的显微硬度值。

表2 35%WC/Ni60A覆层的宏观硬度/HRC

表3 35%WC/Ni60A覆层距结合界面不同距离显微硬度

3 覆层泥沙磨损实验

3.1 泥沙磨损试样制备

用线切割在制备有Ni60A+35%WC覆层试板上沿厚度方向切割出两个φ20 mm泥沙磨损试样,磨平覆层表面,车去多余母材,将试样加工成φ20 mm×20 mm的试样,并加工出尺寸相同的两个ZG35SiMn(硬度 200 HB~220 HB)对比标样。

3.2 泥沙磨损实验参数及实验结果

标样材料为ZG35SiMn,试样尺寸均为φ20 mm×20 mm。试样在泥沙磨损实验前,应先除去锈斑、油污等,再用清水、酒精或丙酮洗净,吹干备用;磨损实验结束后称重前也要按上述步骤进行洗净、吹干。为了提高实验精度,试验前在泥沙磨损试验机上分别对试样进行预磨0.5 h。

泥沙磨损实验在两相四头泥沙磨损实验机上进行[3-4],试验参数:泥沙浓度为 70%(质量分数);沙质为建筑黄沙(粒径≤2 mm),试验中定期补充适量的新沙和水,试验磨损面冲击角为30°,试样运行线速度选为6.67 m/s,试样依序四次换位,每30 min换位一次,总磨损时间为2 h。

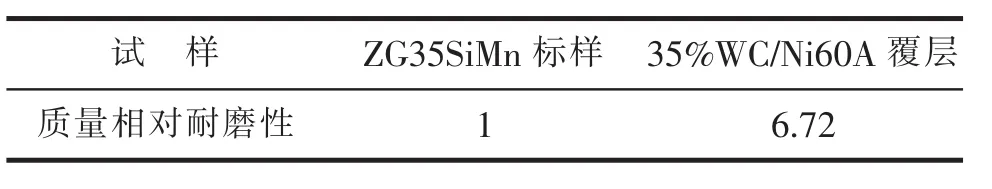

表4为35%WC/Ni60A覆层与标样ZG35SiMn相对耐磨性实验结果。

表4 35%WC/Ni60A覆层泥沙磨损相对耐磨性实验结果

4 分 析

(1)分析35%WC/Ni60A覆层表面XRD衍射分析图谱(图2)可以看出,覆层为多相组织,由硬质相和基体构成。硬质相主要由金属碳化物及金属硼化物构成,具有较高的硬度,是主要的抗磨相。图2中未发现WC成分,可能是在覆层制备过程中,覆层表面直接受热源作用,受热时间较长,温度较高,同时原料中WC颗粒粒径较小,使WC发生了熔化、分解、氧化等过程,形成了W2C、WO、WB4等。基体相由熔点较低的自熔合金组成,这些熔点较低的自熔合金以钎焊连接的方式保证了覆层与母材的及硬质相之间的良好结合。

(2)图4可以看到不规则的未熔WC颗粒存在,覆层中WC分布并不均匀,在靠近结合面处WC较少,而在涂层中部较多,这些现象与覆层的多层制备工艺及加热过程有关。在覆层制备的喷焊过程中,高温火焰使熔点较低的镍基合金先熔化。由于WC密度较大,在重力的作用下,形成分层,产生WC不均匀分布。单层喷焊层越厚,液相存在时间越长,这种不均匀性越明显。覆层表面未发现WC相也与这种分层现象有关(见图2)。覆层材料中,WC颗粒采用了包镍处理(见图1),利于防止WC分解和氧化,也可减少WC的分层,对提高覆层硬度和耐磨性能有利。从图4还可以看到,母材表面及WC颗粒表面为低熔点的镍基合金所浸润,形成了良好的冶金结合。

(3)泥沙磨损实质上是一种固液两相流的磨粒磨损[5]。35%WC/Ni60A覆层是一种金属基碳化物和硼化物颗粒增强复合耐磨材料,由相对较软的基体和硬度较高的碳化物和硼化物硬质相构成。实验结果表明,35%WC/Ni60A覆层具有较高的硬度(见表2和表3)和优异的抗泥沙磨损性能(见表4)。

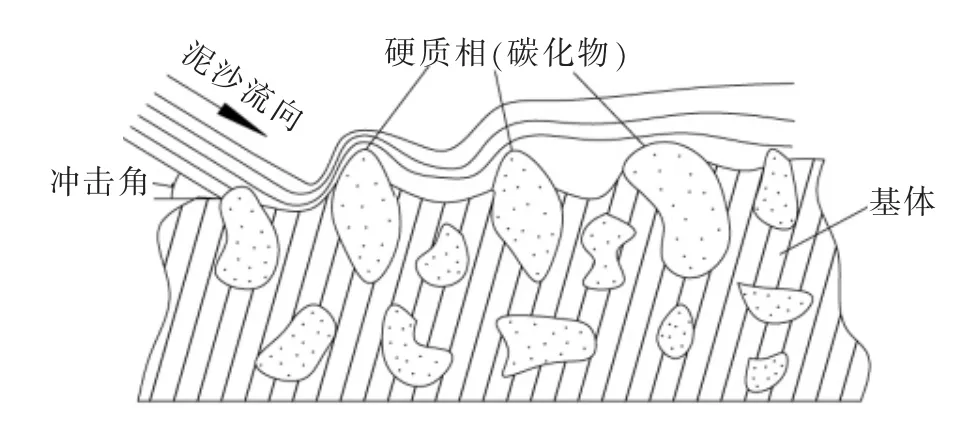

这种复合耐磨材料的泥沙磨损机理与单一材质的均质材料不同(如图5泥沙磨损模型),在泥沙磨损过程中,由于作为硬质相的碳化物、硼化物等具有比磨粒更高的硬度,可有效抵抗磨粒的冲击和切削。

图5 泥沙磨损模型

从泥沙磨损的过程来看,由于基体的硬度远低于硬质相碳化物、硼化物的硬度,基体金属受磨粒尖角的切削作用优先磨损下凹,硬质颗粒逐渐凸起承受磨粒的冲击和切削,而磨粒又以一定角度冲蚀磨损面,于是凸起的硬质颗粒便产生了“阴影效应”,处在“阴影”中的基体金属被冲击和切削的几率减小,磨损程度减轻。而“阴影效应”存在的前提是基体对硬质颗粒的良好固定和支撑,因而基体材料在受到“阴影效应”保护的同时,也为硬质颗粒提供了良好的固定支撑。“阴影效应”和“固定支撑”作用二者相互促进,使覆层抗磨泥沙损性能得到显著提高。

图6为ZG35SiMn标样泥沙磨损形貌SEM照片。

图6 ZG35SiMn钢的泥沙磨损形貌SEM照片

由于其材质硬度较低,可以看到明显的磨粒切削所形成的犁沟而无特殊的 “阴影效应”现象,而35%WC/Ni60A覆层硬度较高,且具有大量的碳化物、硼化物硬质相存在,这些硬质相具有比砂粒更高的硬度,图7中35%WC/Ni60A覆层泥沙磨损形貌则无磨粒切削所形成的犁沟。

图7 35%WC/Ni60A喷焊覆层横截面显微组织SEM图片

5 结 论

(1)覆层界面显微照片显示采用火焰喷焊方法制备的35%WC/Ni60A覆层与母材形成牢固的冶金结合。

(2)XRD及微观分析表明:35%WC/Ni60A覆层是镍基合金基体和硬质相组成的多相组织,其中硬质相主要是由金属碳化物及金属硼化物构成;由氧乙炔喷焊工艺制备的35%WC/Ni60A覆层中WC分布不均匀,覆层与母材界面处WC较少,覆层表面无WC颗粒存在。

(3)硬度测试结果表明:覆层宏观硬度达HRC62.8,显微硬度达HV1000以上,这是覆层具有优异抗泥沙磨损性能的原因所在。

(4)泥沙磨损试验结果显示35%WC/Ni60A覆层具有优异的抗泥沙磨损性能 (相对耐磨性是ZG35SiMn的6.72倍),其抗磨机理主要是硬质相阴影保护作用。

[1]储训.水泵抗泥沙磨损抗汽蚀合金粉末喷焊的材料及工艺[J].水泵技术,1999,(5):16-22.

[2]房志良,杜学铭,张正华.高铬铸铁抗泥沙磨损性能实验研究[J].船海工程,2007,36(5):35-37.

[3]李爱农,施雨湘,杜学铭,等.多头立式泥沙磨损试验机试验研究[J].武汉理工大学学报(交通科学与工程版),2002,26(6):714-717.

[4]李爱农,施雨湘.泥沙磨损试验换位测试法研究[J].武汉理工大学学报(交通科学与工程版),2003,27(3):285-287.

[5]杜学铭,施雨湘,李爱农.碳化钨复合耐磨堆焊层泥沙磨损性能的研究[J].武汉理工大学学报(交通科学与工程版),2002,26(2):161-164.