超大型集装箱船纵骨屈服强度和疲劳强度的计算与分析

2013-08-11陈国胜

陈国胜

(德国劳氏船级社(中国)有限公司 上海东亚审图部,上海200020)

0 引 言

超大型集装箱船是世界上设计技术难度较高的货船之一。由于主尺度较大,且货舱开口长度和货舱总长之比、货舱开口宽度与船宽之比均较大,对设计和建造过程中的工艺要求以及所使用材料要求等级和焊接都很高,目前全世界只有几家大型船厂具备设计和建造能力。近年来,随着集装箱船建造规模日趋大型化,大型集装箱船的强度问题越来越受到船厂、船东以及各大船级社的广泛关注[1-6]。因此,对超大型集装箱船船体结构的研究,对于保证船舶的航行安全和降低维护成本具有重要意义。

本文基于梁系理论和S-N曲线法,根据德国船级社(GL)和法国船级社(BV)的船体结构规范,对超大型集装箱船纵骨与主要支撑构件连接处的屈服强度和疲劳强度进行探讨和校核,对结果进行分析,并提出合理化建议。

1 纵骨与主要支撑构件连接的梁系模型与应力分析 [7]

1.1 梁系模型

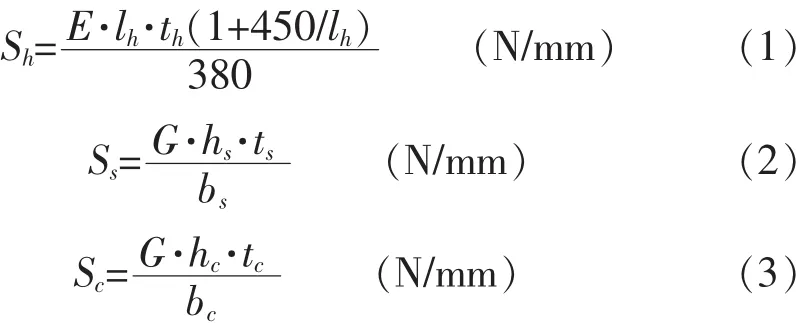

图1 纵骨与主要支撑构件的连接形式[7]

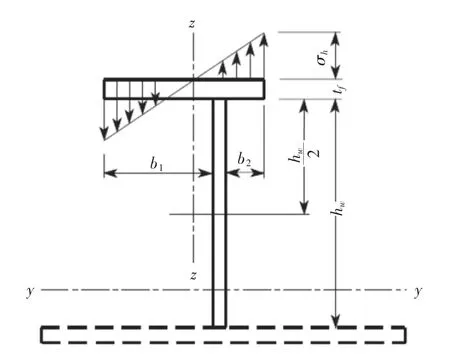

纵骨与强构件的连接时,可将支撑纵骨端部的扶强材、补板和主要支撑构件腹板简化为一端刚固、另一端与纵骨相连的梁单元,因此,可以将纵骨与主要支撑构件的连接形式(见图1),简化为图2所示的梁系模型。其中,Sh、Ss、Sc分别表征支撑纵骨端部的扶强材、补板和主要支撑构件腹板简化后,梁单元(1、2、3)的轴向刚度和剪切刚度,参见式(1)~(3)。

图2 简化梁系模型示意图

式中:E为杨氏模量;G为剪切模量,其他参数如图1所示。

1.2 应力分析

非对称剖面的附加应力参见图3。

梁 1的轴向力Ph、梁2的剪力 Ps、梁 3的剪力Pc分别为:

式中:P为纵骨承受的载荷。

图3 非对称剖面的附加应力

梁1的正应力σaxial和焊接的正应力σweld分别为:

式中:a为支撑纵骨端部扶强材与纵骨间填角焊缝的焊喉,σvp为该处焊缝填角焊的许用应力。

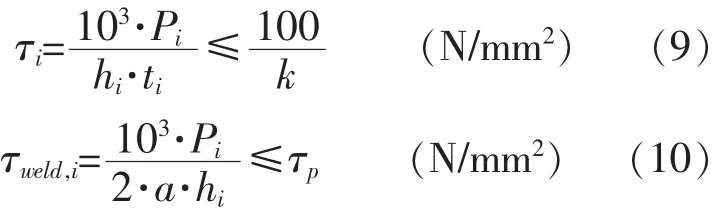

梁2和梁3的剪应力τi和焊缝处的剪应力τweld,i分别为:

式中:对于梁2,i由s替代;对于梁3,i由c替代。

梁3的弯曲正应力σc和焊缝处的弯曲正应力σweld,c分别为:

2 S-N曲线和Palmgren-Miner线性累计损伤理论[7]

船体结构的疲劳分析方法一般可以分为两类,一类是基于S-N曲线和Palmgren-Miner线性累计损伤准的疲劳累计损伤方法(S-N曲线法);另一类是基于paris裂纹扩展法则的断裂力学方法。前者利用抽象的破坏模型,从而避免裂纹尖端的应力分析,使用简单有效,是目前各大船级社普遍采用的一种方法。

累积损伤计算是基于Palmgren-Miner线性累计损伤理论,累积损伤度D按照下式计算:

式中:I为应力幅值谱中用于求和的区域总数;ni为区域i中的应力循环数;△σi为区域i中的应力幅值;Ni为与应力幅值△σi相对应的结构疲劳失效时的应力循环次数,即修正的设计S-N曲线,取△σ=△σi时所对应的持续应力循环数。

为获得可接受的高疲劳寿命,累积损伤度D值应不超过1。

3 GL船体疲劳强度校核方法

3.1 疲劳载荷

GL规范应用于疲劳强度分析的垂向波浪弯矩基于10-6的超越概率水平,海浪诱导的考核节点处交变应力幅值是按照对疲劳强度最为不利的装载状态确定的。如果平均应力的最大变化小于海浪诱导的最大应力幅值,平均应力变化(例如由于装载状态或者吃水变化而引起)造成的附加应力循环通常不必加以考虑。GL规范中还考虑了波浪扭转引起的节点处应力变化。

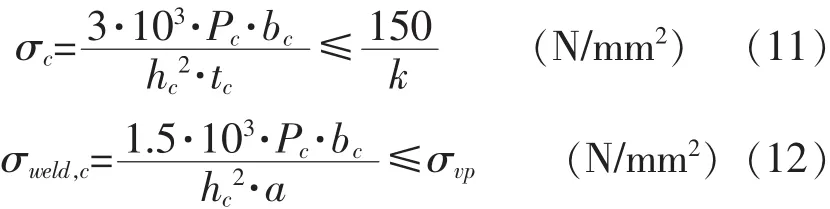

3.2 S-N曲线

GL和BV以及其他船级社均采用英国能源部经修正的非关管节点S-N曲线,这些曲线适用于最小屈服强度小于400 N/mm2的钢材。

3.3 应力范围

3.3.1 总纵弯曲应力分量

图4 S-N曲线

静水弯矩MSW、垂向波浪弯矩MWV、水平波浪弯矩MWH、静扭矩MST、波浪扭矩MWT和修正的中拱垂向波浪弯矩M′WVhog所产生的应力分别为σSW、σWV、σWH、σST和σ′WV。在每个工况下,总纵弯曲应力分量σLi(i=1a,2a,3a)按照表 1 计算。 由于 σLi(i=1a,2a,3a)工况基于波浪弯矩最大,σLi(i=1b,2b,3b)工况基于波浪剪力最大,而疲劳是由于正应力导致的,因此仅需考虑表1中的工况。

表1 工况和应力合成

3.3.2 局部弯曲应力分量

式中:a为纵骨间距;l为纵骨跨距;p为作用在纵骨上面的压力;Wl为纵骨剖面模数;m为板格形状参数,m=1-{0.204 a/l[4-(a/l)2]}2。

非对称截面的附加应力:

式中:lf为面板的跨距;Q为在跨距lf范围内,平行于其腹板的剖面上的载荷;Wy和Wz分别为剖面对y-y和z-z轴的剖面模数;其他几何参数见图3。

3.3.3 应力范围与平均应力

将表 1 所得总纵弯曲应力分量 σLi(i=1a,2a,3a)与局部弯曲应力分量σLocal进行叠加,且考虑到MSW和MWV的正负,因此,表1中的每个工况对应有2个应力范围(△σhog,Li,△σsag,Li)和平均应力(△σhog,MLi,△σsag,mLi);每 个 工 况 的 最 大 应 力 范 围 为 △σLi=max(△σhog,Li,△σsag,Li), 其 中 :i=1a,2a,3a; 最 大 应 力 范 围 △σmax=max(△σL1a,△σL2a,△σL3a),相应的平均应力为 σm。

3.3.4 许用应力范围

在大数据环境不断优化的背景下,档案局应更加注重科学技术在档案管理及保护工作中的应用,要选用有专业素养的人才。只有在专业素养人才的带领下才能建立起专门的档案保护部门,使整个部门的工作人员认清档案管理及保护的工作规划、工作形势和工作步骤。首先,要提高现有档案管理工作人员的专业素养,对工作人员进行培训,在培训过程中要注意到每个工作人员存在的问题,并单独解决每个员工的不足。其次,要招聘新的有专业素养的人才,应能够对以前档案管理存在的问题提出解决意见。

应力谱中的峰值应力幅值不应超过许用值,即:

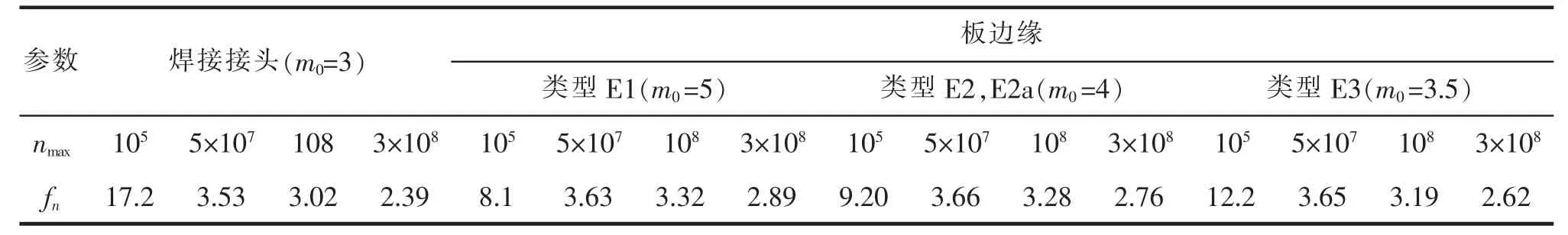

式中:许用峰值应力幅值Δσρ可按式(17)确定:式中:fn为与S-N曲线、韦布尔分布形状参数和载荷循环数有关的系数,可以根据表2进行插值确定。

表2 标准应力幅值谱用于确定许用应力幅值的系数fn

ΔσRc为在S-N曲线2×106次应力循环数时的修正疲劳强度参考值,可按下式确定:

其中fm为材料影响修正系数;fR为平均应力影响修正系数;fw为焊接形状影响修正系数;fi为构件重要性修正系数;ΔσR为在S-N曲线2×106次应力循环数时的疲劳强度参考值。

4 实 例

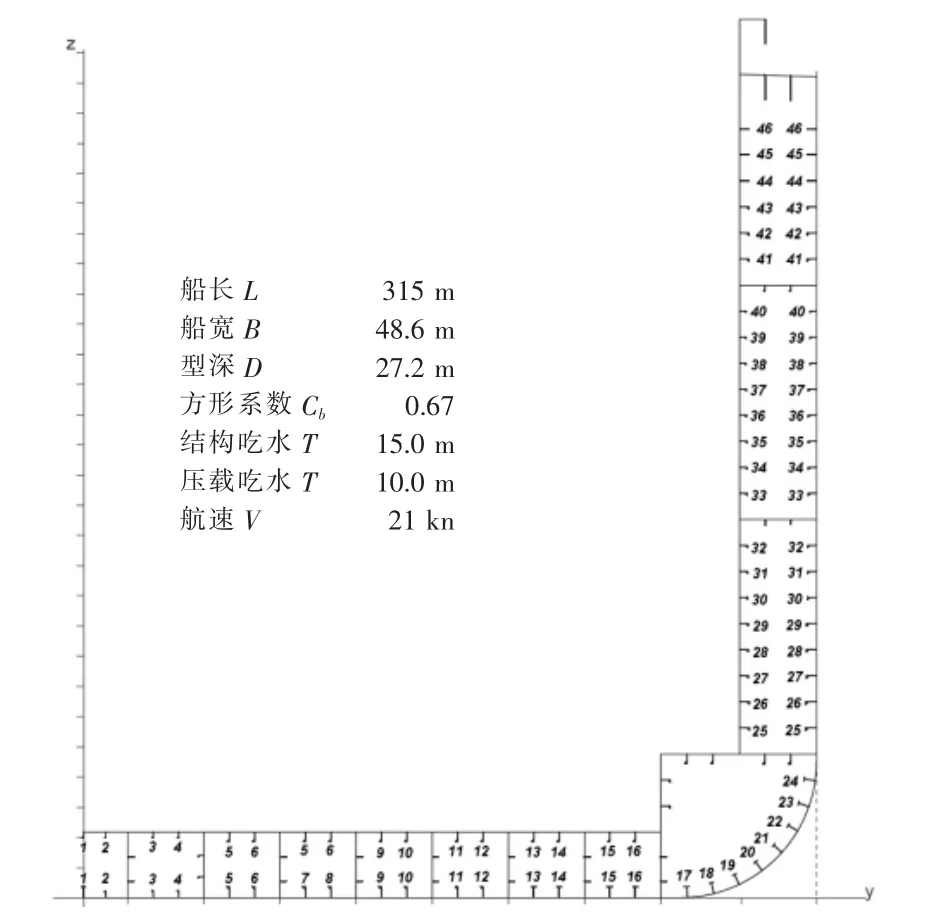

本文以11 500 TEU超大型集装箱船为计算实例,根据BV钢质船入级规范2011版和GL集装箱船入级规范2011版本,分别校核双层底、舭部和舷侧五根纵骨与主要支撑构件连接处的屈服强度和疲劳强度,并对基于两个规范的连接处屈服强度计算结果与有限元计算结果进行了比较。

图5 超大型集装箱船舯横剖面图

图6 超大型集装箱船节点图

图7 波浪扭矩沿船长分布图

表3 船舯处用于疲劳计算的波浪载荷单位:kN·m

表4 基于GL规范的纵骨连接节点处应力范围的合成和疲劳寿命的计算

表5 纵骨与主要支撑构件连接处的几何尺寸

表6 纵骨与主要支撑构件连接处载荷的传递与焊喉尺寸计算

图8 纵骨SL16与肋板连接处的Von-Mises应力分布

图9 纵骨SL40与肋板连接处的Von-Mises应力分布

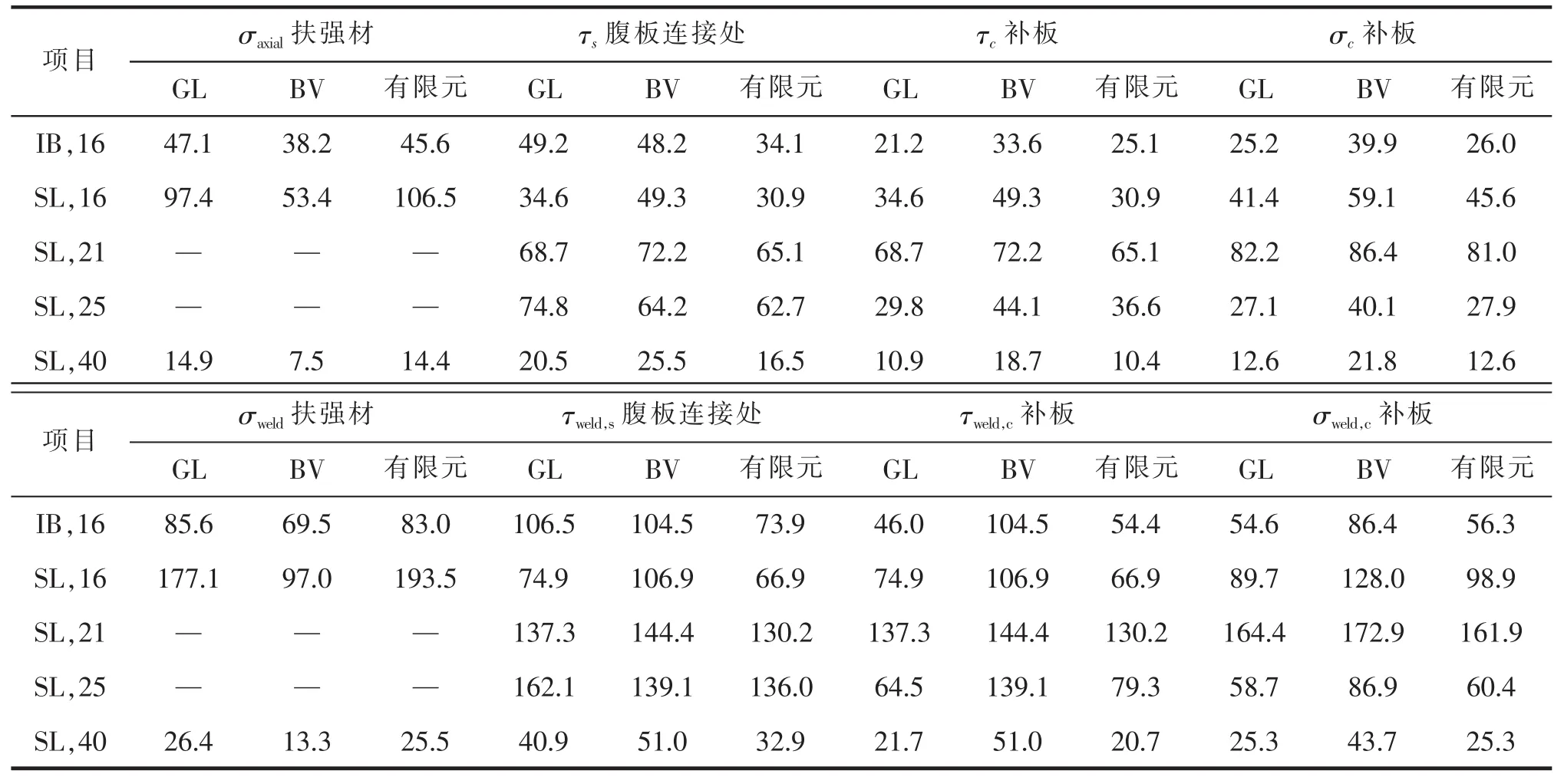

表7 纵骨与主要支撑构件连接处的应力分布

由上面的计算结果可以得出以下结论:

(1)通过比较BV规范和GL规范中关于计算纵骨与主要支撑构件连接处屈服强度的公式可知,BV规范的方法要比GL规范的方法更为简单,但应用GL规范计算的连接强度结果更接近有限元结果,对焊接焊喉的要求也更高。肋板扶强材承受的载荷较大,因此应尽可能增加软趾和软踵,从而提高扶强材的承载能力,减小应力集中系数。对于T型材穿越主要支撑构件,如果采用直通型切口形式,补板应尽可能补到底;在生产条件允许的情况下,应尽可能采用双面腹板焊接型切口形式。对于球扁钢船穿越主要支撑构件,宜采用非水密补板型切口。

(2)应用GL和BV规范计算的纵骨疲劳强度均能满足各自规范20年和25年疲劳寿命的要求。超大型集装箱船主尺度较大,货舱开口长度和货舱总长之比、货舱开口宽度与船宽之比均较大,船体的整体刚度较弱,且普遍采用双层底、双壳和抗扭箱形式,使得扭转对船体舭部和甲板的影响更加重要,对甲板和舭部屈服强度和疲劳强度要求也更高。超大型集装箱船舷侧纵骨、甲板纵骨通常不与肋板加强筋相连,尽管这种设计对屈服强度要求更高,但是很好地避免了应力集中,大大地提高了疲劳寿命。

(3)GL规范计算疲劳寿命的方法要比BV规范计算疲劳寿命的方法更为简单,可操作性更强,计算结果也更为保守,这是因为GL和BV规范存在一些差异。例如,GL规范中设计疲劳寿命为20年,用于计算疲劳寿命的垂向波浪弯矩、水平波浪弯矩和波浪扭矩均大于BV规范取值。GL规范选取最严重的工况计算船舶疲劳寿命,并没有考虑船舶装载工况的时间分配。

(4)本文采用简化的疲劳强度计算方法,计算简单、快捷但结果保守。然而随着集装箱船的日趋大型化和超大型化,对船体疲劳强度的要求也不断提高。如何从方法上改进现有疲劳寿命评估方法的不足,有待进一步研究与探讨。

5 结 论

本文研究了基于GL规范和BV规范设计的超大型集装箱船纵骨与主要支撑构件连接处的屈服强度和疲劳强度,并对11 500 TEU超大型集装箱船纵骨与主要支撑构件连接处的屈服强度和疲劳强度进行校核,对结果进行比较和分析,提出合理化建议。这些讨论和建议对大型集装箱船的连接强度和疲劳强度有一定的指导意义和实用价值。

从近几年集装箱船市场的发展来看,超大型集装箱船越来越多地采用环保技术,诸如主机废热回收、在港使用岸上电源、优化船体设计、采用环保涂层等;而且由于超大型集装箱船具有规模效应,单位集装箱的运输成本更低,船舶经济效益好,因此集装箱的超大型化是必然的发展趋势,越来越多的船东将下单订造超大型集装箱船。目前,韩国已经有16 000 TEU集装箱船正在建造过程中,并且已经进行22 000 TEU集装箱船的研发工作,而中国万箱级以上的集装箱船设计与研发刚起步不久,因此对于超大型集装箱船的研究,特别是对各家船级社规范的研究很有必要,对提高国内船舶设计、建造水平和规范研发水平大有裨益。

[1]王东海,李润培,杜忠仁,等.1 700 TEU集装箱船甲板大开口强度分析[J].上海交通大学学报,2002(1):107-111.

[2]徐旭敏,高峰,徐蓉.4 600 TEU小型超巴拿马型集装箱船结构设计[J].船舶设计通讯,2009(2):58-61.

[3]余滋红,裘明扬,高杏章,等.大型集装箱船参数参数横摇模型试验和数值模拟研究[J].船舶,2009(1):19-23.

[4]韩钰,杨旭.4 250 TEU集装箱船的结构设计[J].船舶,2009(5):17-22.

[5]胡志强,李润培,秦洪德,等.8 530 TEU集装箱船全船弯扭强度和舱口角疲劳强度分析[J].上海造船,2006(2):16-20.

[6]陈庆强,朱胜昌.大型集装箱船整船有限元分析计算技术研究[J].船舶力学,2006(1):80-91.

[7]GL.Rules for classification and construction,I-ship technology,part 5 structural rules for container ships[S].2011.

[8]BV.Rules for the classification of steel ships,Part B-Hull and Stability[S].2011.