ANSYS数值模拟技术在冲压生产中的应用

2013-08-02王坤付天亮王昭东东北大学轧制技术及连轧自动化国家重点实验室

文/王坤,付天亮,王昭东·东北大学轧制技术及连轧自动化国家重点实验室

ANSYS数值模拟技术在冲压生产中的应用

文/王坤,付天亮,王昭东·东北大学轧制技术及连轧自动化国家重点实验室

近年来,板料冲压成形作为一种重要的塑性加工工艺,已经广泛应用于航空航天、军事、汽车、仪表等国民经济的各个领域。但板料在冲压生产中可能遇到各种各样的问题,而ANSYS/LSDYNA数值模拟技术的日渐成熟,无疑为解决这类问题提供了一种全新的方式。

数值模拟技术的引进与发展

板料成形数值模拟研究始于20世纪60年代。早期的研究采用的是有限差方法,主要是针对一些规则的形状简单的冲压件。1977年,在美国通用汽车公司召开了一个关于板材冲压成形力学分析的研讨会,会上发表了两篇关于冲压成形有限元数值模拟分析的文章,从此板料冲压成形数值模拟发展了起来。

近年来,数值模拟技术得到迅速发展。由于其强大的计算功能,从而使它的应用范围不断扩大。目前已经能够很轻松地分析复杂的三维板料成形过程包括:动态分析、缺陷分析等等。这一关键性的技术既可以用于模具设计阶段,也可应用于指导实际生产,分析并解决实际生产中遇到的各种问题。有限元数值模拟技术涉及数值分析方法、工程力学、材料力学、计算机技术以及塑性加工技术等多种学科,是近年来的热门学科之一,发展势头强劲。

ANSYS/LS-DYNA数值模拟软件简介及应用

板料成形数值模拟技术已经进入了应用阶段,国外已经形成了一些非常专业、非常成熟的有限元分析软件。这主要包括:ETA/DYNAFORM、DYNA-3D、PAMSTAMPAUTOFORMLS-DYNA、ANSYS、MARC以及ABAQUAS等。世界上最大的通用有限元分析软件ANSYS公司在收购了其他一些模拟软件后,打包并合并到ANSYS中,形成了功能强大、界面友好、分析完善的模拟软件,几乎在各个领域、各个行业都能对其进行数值分析。值得一提的是,自从ANSYS合并了LS-DYNA之后,在板料成形领域变得更加强大,不仅可以模拟预压边、拉延、翻边、弯曲、多工步成形等过程,还能够预测板料起皱、拉裂、回弹、压痕、料厚变化、拉延筋布置及压力机吨位等工艺参数。这主要是ANSYS借助LS-DYNA本身所具有的特色加上自身原有的强大的前处理器、后处理器以及功能强大的网格划分方法,使这些都能够轻松的实现。

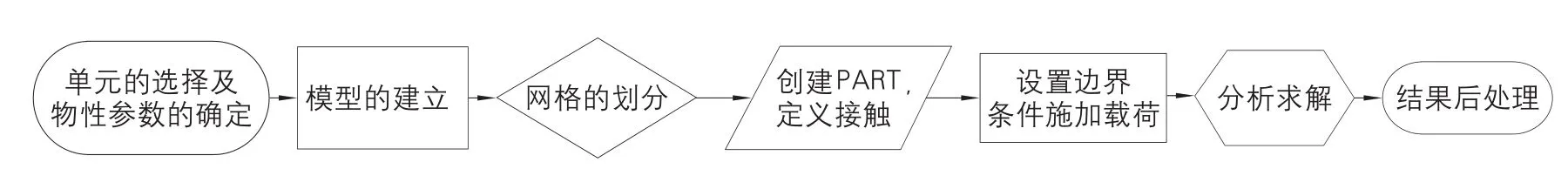

ANSYS/LS-DYNA进行板料冲压数值模拟操作流程

单元选择及物性参数确定

冲压成形件往往伴随着大变形、大应变。模具表面和材料的接触状况也是相当复杂,板料流动往往是非稳态的,成形过程中还往往伴随有拉深和压缩失稳现象。因此对板料成形的特殊性,合理选择变形有限单元类型以及正确划分网格单元则显得格外重要。通常板料成形采用壳体类单元,单元节点为3或者4,节点自由度为5。对于板料成形其主要物性参数有:扬氏模量、泊松比、屈服应力、硬化指数、板厚、摩擦系数等等。这些参数的来源主要有2种方式,有的通过实验来获取;有的完全依靠厂家提供。无论哪种方式,获取材料物性参数是模拟的前提。

模型建立

ANSYS本身就带有建模功能,并且提供了一些三维建模软件所具有的布尔运算,用户可在ANSYS上实现模型建立。对一些简单模型,利用ANSYS本身所具有的建模工具足以完成建模,但对于一些特别复杂的模型,特别是一些三维曲面,利用ANSYS建立模型则显得费时费力。这时,一般采用专业的三维制图软件(如Pro/E,UG等)实现模型的建立,ANSYS提供了专门的数据接口,用户可以方便地把模型导入到ANSYS中进行后续的分析处理。

网格划分

网格划分是至关重要的一步,也是关乎运算结果是否精确的一步。ANSYS提供了2种网格划分的方式:自由网格划分和映射网格划分。一般先采用手动划分网格,然后根据需要再进行手动划分。比如曲面模型比较复杂,部分区域需要细化。网格划分应该正确反映结构体的受力和变形情况,网格的粗细稠密也要适当。网格过密,计算量大,计算时间长,效率低下;网格过疏,误差较大,有时候甚至不能反映真实的变化情况。通常的原则是在保证有足够精确度的情况下,网格尽量划的稀疏些,这样不仅能得出让人满意的结果,还能节省时间。

创建PART定义接触

PART是具有相同单元类型、实常数、材料号组合的一个单元集体,是模型中一个特定部分,必须事先定义,关乎下面的分析步骤是否正确,根据具体情况定义接触。

设置边界条件施加载荷

根据具体所分析的内容施加相应的边界条件和荷载。在板料成形分析中主要是约束和作用力等。

分析求解

在上述所有步骤定义完毕后,确认无误后,选择“solve”命令进行求解。

结果后处理

ANSYS提供了强大的后处理功能,主要包括通用后处理器和时间历程后处理器。用户可以得到相应的信息,如:应力、应变、是否发生失稳等等。

典型冲压件成形过程数值模拟分析

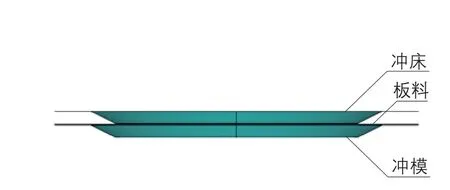

下面以某厂生产的典型冲压件为例,具体说明数值模拟方法的应用。其中板料厚度为6mm,密度为7850kg/m3,杨氏模量E为127GPa,摩擦系数为0.3,采用壳单元进行分析。

结合实际生产过程,直接利用ANSYS建立了如图2所示的模型。

图1 ANSYS/LS-DYNA进行板料冲压数值模拟操作流程

图2 整体模型

图3 分析模型

从图上可知模型紧凑,无任何缺陷。利用ANSYS自带的强大网格划分技术,对图3的模型划分网格,划分后的有限元模型,如图4所示,从图4上可以看出网格密集。

建立有限元模型,创建PART,定义接触,在特定区域施加上载荷之后,设定输出控制选项,让ANSYS自动求解。由于网格划分相对密集,大约一个小时之后ANSYS完成运算,得出如图5所示的应力分布云图。

从图5我们可以很清楚地看出应力最大的区域在边界处,应力最小的区域在中间位置。边界处变形较大,塑性流动较多,因此所受应力较大;中间位置几乎不参与塑性变形,应力自然很小,其他区域应力介于最大和最小之间。通过已有的塑性加工知识我们知道,这和实际是相符合的。因此利用有限元分析方法模拟板料冲压生产是可行的。

图4 有限元单元网格模型

图5 应力分布云图

结束语

通过数值模拟分析技术在冲压生产领域的应用研究,代替传统经验加试验的生产模式,使冲压工艺有了预见性和科学性,同时也提高了模具设计的准确性和可靠性,从而大幅缩短了模具设计以及生产制造周期,提高了企业在市场经济中的竞争力。

应用数值模拟技术可以成功地预测零件在冲压成形中的变形过程,不仅为生产实践提供了理论指导,还为后续加工节约了成本,大大提高了生产效率。但是,利用数值分析来完全代替传统的成形方法,目前来看还不能做到,还有好多工作需要去做,对技术人员的专业知识、计算机和外语水平都有很高的要求。毫无疑问,利用数值模拟技术指导生产实践是可行的,并且具有重大的意义,这将会是生产加工业的一场革命。