浅谈侧围中立柱变形及解决方案

2013-08-02谢京纬奇瑞汽车股份有限公司

文/谢京纬·奇瑞汽车股份有限公司

浅谈侧围中立柱变形及解决方案

文/谢京纬·奇瑞汽车股份有限公司

影响汽车销量各大因素中,外观占主要因素。外观不仅包括外部造型,更重要的是表面质量,因此汽车外覆盖件的表面质量是冲压生产中的重中之重。

中立柱问题分析及解决方案

侧围作为汽车外覆盖件的重要组成部分,也是车身的重要结构组成,同时由于其结构复杂,成形过程中板料流动很难控制。在侧围的制造过程中,会有许多问题点难以解决。本文主要针对中立柱处变形进行研究探讨。

问题分析

从侧围结构(见图1)看,中立柱上方是一个“T型”结构,该部位形状变化急剧导致此处材料流动复杂,零件在成形的初始阶段,材料主要从3个方向进料(红色箭头示意)。由于受到产品“T型”形状的影响,材料在成形的初期会在中立柱上方表面发生材料过剩,随着成形的不断加深,多余材料会被不断吸收,最终不能被零件形状完全吸收的材料就会造成其表面凸凹。因此如何有效地控制此处板料流动是解决问题的关键。

解决方案

上述问题的解决方案,一般从压机状态、气垫压力、材料性能和模具本体四个方面进行分析,假设车间设备稳定,压机状态和气垫压力为不变因素,重点考虑材料性能和模具本体。

板料材质影响

在冲压生产过程中,板料影响主要集中在板料材质、厚度、屈服强度、抗拉强度。因此,选取不同性能的板料,对于制件的成形性有很大的影响。就像通常采用的高强度板汽车纵梁,它的成形相当困难,往往制件局部反弹比较大,最大反弹可达到6mm。因此,针对板料的性能影响,分别选取相同厚度、不同材质的板料,抽查不同批次,得出结果(见表1)。

图1 侧围结构及板料流向

表1 板料影响因素抽查表

不同材料特性值,对零件表面凸凹的影响较大。从表1中可以看出,屈服强度大的材料,往往抗失稳能力强,因而零件表面凸凹量小。但随着屈服强度的增大,材料延伸率就会降低,超过一定的极限值,零件的表面凸凹量反而增大,甚至会造成零件开裂。屈服强度在148~150MPa之间时,延伸率通常为48%~50%,表面凸凹量最小且不易开裂。

模具本体影响

在冲压件批量生产中,模具本体的影响才是重点。针对影响制件成形的模具问题,主要从吸料和控制板料流动性方面考虑。现场一般从以下几个方面入手。

(1)模具设计初期优化设计工艺。·

现阶段侧围工艺一般为:1/6:BL+PI;2/6:DR;3/6:TR+CTR+PI+RST;4/6:TR+CTR+RST;5/6:TR+FL+CFL+CPI;6/6:TR+PI+CPI+CFL。在第四工序的时候对中立柱有整形工序,采用强压的方式对此处进行优化。

(2)在中立柱处增加工艺凸台。

中立柱在成形初期,由于造型变化急剧,会在中立柱上方处(见图2)产生积料,成形后期若不能将多余料完全吸收,则会产生变形。因此,在中立柱上方处增加工艺造型可减少积料现象的产生。

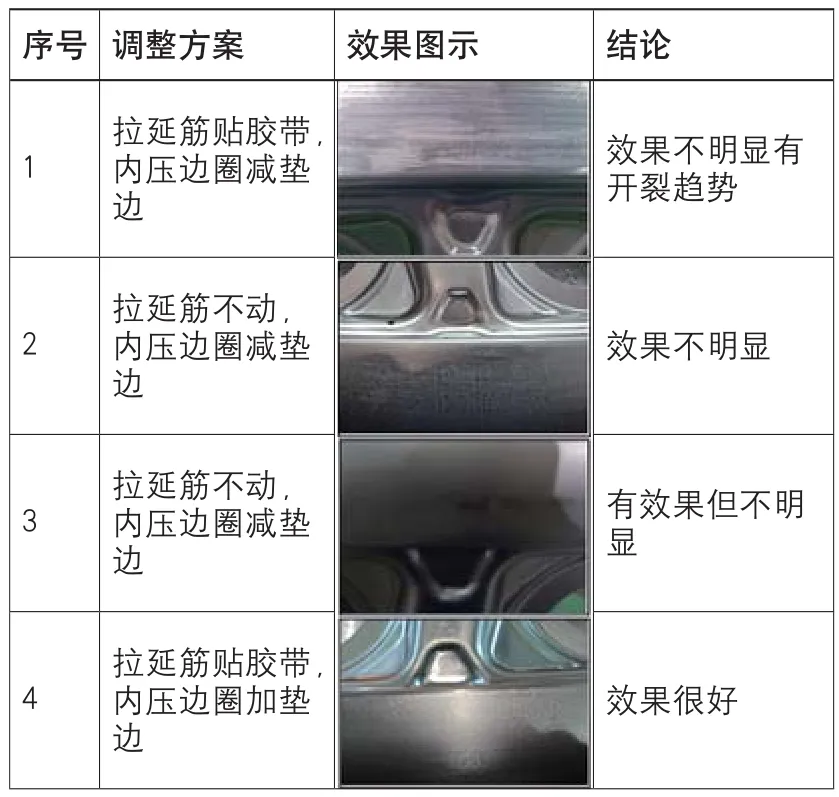

调整压边圈和拉延筋

在调试过程中,通过调整压边圈和拉延筋来控制板料在压延过程中的流动性。具体调整方案及调整后效果,如表2所示。

从表1可以看出,第一种方案使得内外压边圈压力均增大,板料流动困难,太紧造成开裂趋势;第二种方案使得内压边圈压力增大,造成里紧外松的状态,基本没有什么效果;第三种方案采用内压边圈增加垫片方式,造成内压边圈压力减小,产生了一定的效果,但不明显;第四种方案是在第三种方案的基础上采用贴胶带的方式,增大进料阻力,产生了良好的效果。因此,控制好板料流动是解决中立柱处变形的有效手段。

图2 中立柱上方处增加工艺凸台

表2 调整方案及效果

结束语

在生产过程中通过对模具调整和钢材特性值管理,可大大减小制件变形量。分析其原因:一是选用合适板料;二是使三向进料趋于平衡,使成形初期产生的材料聚集程度得到改善,有利于成形中后期多余材料的充分吸收;三是缓解零件急剧变化一侧的进料阻力,降低内应力对表面的压缩作用,改善材料的失稳状态。

侧围外板是汽车外覆盖件中的重要组成部分。由于其结构复杂,往往会出现一些问题,而问题最好的解决办法就是在前期做好充足的模拟分析及以往的一些经验总结,这样能在很大程度上减少后面的工作量,降低风险。