汽车铝合金覆盖件轻量化温成形技术关键问题

2013-08-02韩小强戴明华胡平盈亮赵坤民大连理工大学汽车工程学院

文/韩小强,戴明华,胡平,盈亮,赵坤民·大连理工大学汽车工程学院

汽车铝合金覆盖件轻量化温成形技术关键问题

文/韩小强,戴明华,胡平,盈亮,赵坤民·大连理工大学汽车工程学院

安全、节能、环保的主题理念,对汽车产业界提出了轻量化发展的新要求。实现汽车轻量化的主要途径包括:优化汽车结构设计、缩小零部件尺寸、最大限度降低零部件的重量、采用铝镁合金、超高强度钢板、复合材料等轻质材料替代传统钢材。

技术背景

以奥迪(Audi)公司为代表的世界汽车制造商对铝合金车身应用的研究,高度体现了铝合金车身应用的可操作性和市场潜力。从1982年在AUDI100C3上使用铝合金车门里板、车门框架到1994年进行奥迪A8全铝车身设计(见图1),将车身重量降低到261kg,最终实现AUDIR8Spyder100%全铝车身打造的目标。铝合金车身覆盖件应用可以实现20%~40%的减重效果,具有巨大的市场潜力。汽车铝合金覆盖件轻量化温成形技术的开发是车身冲压件制造研究的发展趋势,该技术的产业应用将为企业带来广阔的发展前景和巨大的经济效益。

温成形制造工艺并不是一种新的加工方法。早在1946年,国外就开始使用该技术进行圆筒件和盒形件的拉深研究。直到汽车轻量化的重要性凸显之后,温成形技术才逐渐得到重视和应用。本文对铝合金温成形技术的国内外研究现状、工艺特点和发展方向进行了深入解读,围绕铝合金温成形技术要点,介绍了汽车铝合金温成形技术的研究进展及关键成形装备技术。

铝合金温成形技术研究现状

图1 奥迪A8(ECB2010)轻质金属覆盖件车身

温成形技术在我国的研究起步晚,发展阶段还停留在材料的高温基础性能研究上。大连理工大学胡平教授团队基于多年热成形技术研究基础,开展了铝合金材料热力性能研究。依靠自主开发的国内首台T-FLD温热成形极限设备(见图2),进行了铝合金高温成形性能研究。在独立开发的冲压件成形性仿真CAE软件系统KMAS-HF模块中,通过集成铝合金热力成形极限分析功能、铝合金界面传导系数和热力性能等参数,有效实现温成形技术的工艺优化及最终产品性能分析,可部分代替实际试验研究,加快研究进度,节省研发成本。

图2 国内首台温热成形极限测试设备(T-FLD)及成形极限预测

国外温成形技术已相对成熟。美国福特公司和伊朗德黑兰大学对7075高强铝合金的温成形性能进行了研究;荷兰TNO工业技术研究所对1050、5754和6016三种牌号的铝合金开展了高温成形研究,并实现了较大深度的盒形件成形。此外,铝合金的温成形技术背后的应用市场和效益,还引起了世界上众多大型汽车企业的高度重视。目前国内外研究重心主要集中到了以下几种铝合金上:包括5000系铝合金AA5182、AA5754、AA5083;6000系铝合金AA6111、AA6061;7000系高强铝7075。

铝合金温成形工艺简介

温成形技术通过把铝合金等轻质金属板材加热到一定成形温度(200~400℃),保证材料在该温度下能获得较好的延伸率(20%~25%),在模具内进行冲压成形(含翻边和包边),从而获得强度高、回弹小的轻质金属冲压件,其工艺生产过程,如图3所示。根据板料成形过程中温度变化情况,温成形可归为等温成形(B)和非等温成形(A、C)两类。等温成形是指板料在成形过程中温度基本恒定,从而实现成形的最佳状态;而在非等温成形中,板料温度在跟模具接触过程中发生变化。

图3 铝合金温成形工艺过程

图4 三种温成形技术工艺路线

与传统的冷成形相比较,高温条件下铝合金材料流动应力减小。一方面可以提高断后延伸率,改善成形性;另一方面可以改善常温成形下铝合金常见勒德斯线和橘皮现象,提高产品表面质量。此外,温成形技术能消除回弹影响,产品精度高,成形质量好。由于不同覆盖件的形状不同,因而对成形性的要求也不同,覆盖件形状的复杂程度对模具的结构设计也有很大影响。基于以上情况,温成形技术出现了如下三种工艺方法(见图4)。

其中A工艺利用了铝合金导热快的特点,用接触传热的方式对板料进行升温;B工艺则是比较理想的铝合金温成形工艺,虽然该工艺对5000系铝合金的研究取得了较好的成形效果,然而成形后的产品具有强度低、抗凹性能差的缺点,及高温模具设计制造及使用寿命等问题,生产成本较高;而工艺过程C则避免了模具加热控温这一难题,只需要添加一个中高温加热炉,就可以在传统冷冲压生产线上实现产业升级,具有技术实现快捷,改造成本低的特点。该工艺技术是伯明翰大学的学者于2009年专门针对可热处理强化的6000系和7000系铝合金发明的,不仅可以实现铝合金覆盖件的有效成形,还能保证温成形产品的强度和抗凹性能,满足相关法规要求。

轻质金属的温成形技术是继高强度钢热成形技术之后的又一个新的发展方向,温成形技术的工艺过程C与热成形技术具有异曲同工之妙。高强度钢热冲压技术在我国的应用日渐成熟,为温成形技术的拓展提供了前瞻性引导和技术依托。车身覆盖件轻量化温成形技术不仅可实现覆盖件的有效成形,还可保证成形后产品具有足够的强度、硬度机械特性、抗凹陷性和碰撞吸能特性。

汽车覆盖件轻量化温成形产业化技术的自主研发

6000系列铝合金在520~530℃温度下固溶热处理后(T4态)能获得很好的延展性,而人工时效后(T6态)的强度又能得到显著提升。利用T4态延展性好,高温延伸率提高的特点,使板料在固溶热处理之后,人工时效之前进行高温成形。为了保证温成形产品具有足够的成形深度、尺寸精度及良好的表面质量,必须严格控制温成形的各阶段工艺。铝合金的高热导率、非铁磁特质,也对适应自动化生产需求的传送设备及成形工艺节拍控制提出了更高要求。依托高强度钢板热冲压生产线的开发经验,基于研究开发热冲压生产线的经验积累和研究条件,大连理工大学胡平教授团队以非等温成形工艺为技术路线,以6000系可热处理强化铝合金为重点,已开展了适应于铝合金覆盖件温成形冲压小试生产线的自主研发工作。铝合金覆盖件温成形技术的产业化实现需要解决以下关键技术问题。

大尺寸覆盖件加热技术及成形润滑条件

温成形技术对铝合金板材的加热时间需要进行严格控制。铝合金导热性能良好,升温快,过长的加热时间会导致晶粒粗化,影响塑性。且该技术的产品主要为发动机罩盖、车门内板等大型零部件,因此对炉体的结构和炉子的加热能力都有很高的要求,需要其能够容纳大尺寸坯料进行大功率加热,同时实现恒定的温度控制。温成形冲压生产线要保证连续自动化运转,其加热装备需要实现板料的连续加热并保证节拍可控的自动化进出料功能,有足够的加热功率和定位精度。

与钢相比,铝合金的表面质量控制是汽车覆盖件应用的一大难题。润滑剂的使用有助于改善铝合金板成形过程中的接触摩擦,在提升成形性的同时实现产品表面质量的改善。常温条件下,随着冲头行程的增加,摩擦系数呈现递增的趋势。在高温条件下,随着行程的增加,板料的弹性变形越困难,更易产生表面划痕从而影响产品表面质量。因而铝合金温成形必须保证高温下良好的成形润滑条件。

隔热自动传送技术

铝合金的热传导率是钢的4倍,在高温铝板转移到冲压模具的过程中,需要严格控制板料的转移时间和降温速率。一方面需要控制板料转移过程中的淬火速率,避免T4态铝合金析出β(Al9Fe2Si2)相粗大;另一方面,如果转移时间不稳定,会影响板料的最终成形温度,从而影响成形性。与此同时,板料在转移过程中应尽量避免局部冷却过快、板料温度分布不均导致的材料性能软化现象。

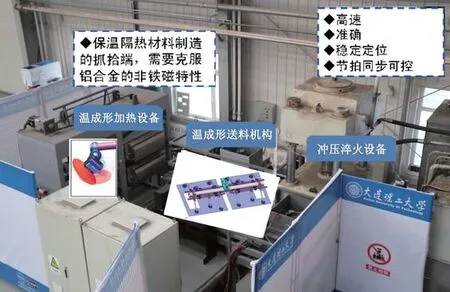

温成形生产线中,由于板料在高温状态下极易变形等诸多因素,决定了上下料装置应采用隔热、保温、高速的抓拾器转移设备,如图5所示。抓拾器要考虑板料高温状态下的膨胀和变软效应,同时控制板料抓拾部位的局部温降,并提供足够的接触点防止板料塌陷变形。轻质金属的非磁特性也对抓拾端提出了更高要求。采用复合运动结构的机械手臂和计算机交流变频控制、液压缓冲加电气制动复合定位处理,以此实现高速、准确、稳定定位和节拍同步可控。此外,上下料装置还应附带温度监测装置,如红外测温、探伤等,便于根据实际生产中数据进行工艺优化、性能检测、疲劳性能预测、工序故障自锁等功能,实现系统闭环控制。

图5 铝合金温成形小试生产线

高速压机成形速率、压力控制技术

研究表明,材料的断后延伸率与温度密切相关,且对应变率也有很大的依赖性。温度升高,断后延伸率增加,当应变率超过一定值之后,温度对断后延伸率的影响不再明显,反而呈现相反的规律。因此,在温成形冲压过程中需要保证冲压速度的控制精确性,以获取最佳成形性。此外,该技术需要对成形后的产品进行保压冷却:一是快速冷却,避免基体组织析出的β相(Al9Fe2Si2)长大,影响产品烘烤硬化性能;二是防止成形件在冷却过程中发生热变形,影响成形回弹,保证成形精度。

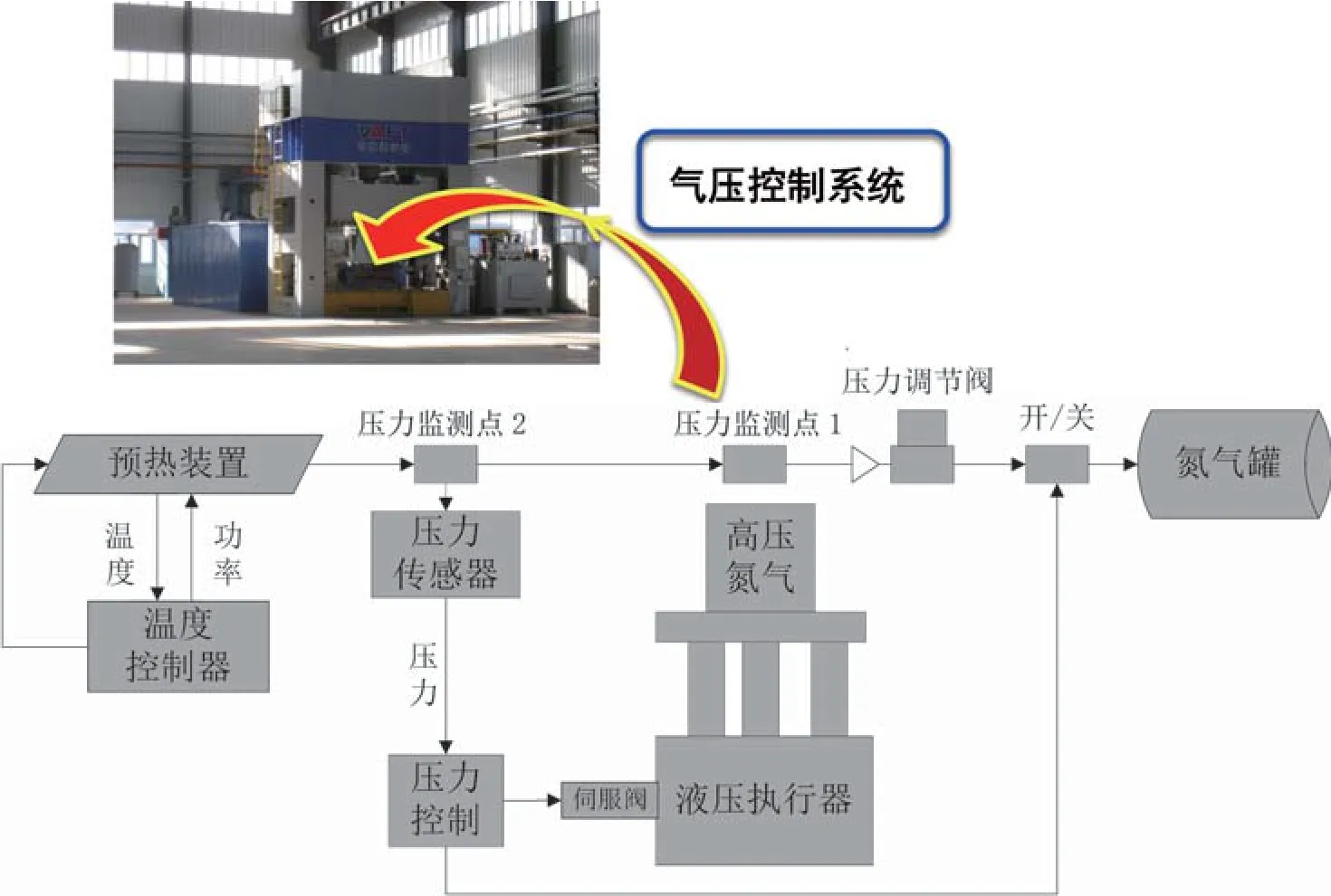

铝合金覆盖件温成形技术对压机速度、保压压力及控制精度有很高的要求。在板料非等温成形过程中,需要严格控制冲头速度和压边圈压力。冲压合模后对板料进行保压淬火处理,需要有效控制压机的保压压力和保压时间。针对铝合金温成形技术需开发气压控制系统,利用氮气体积对温度和压力的敏感性对压机压力进行反馈控制,如图6所示。

冲裁-翻边一体化模具设计制造

图6 温成形生产线气压控制系统

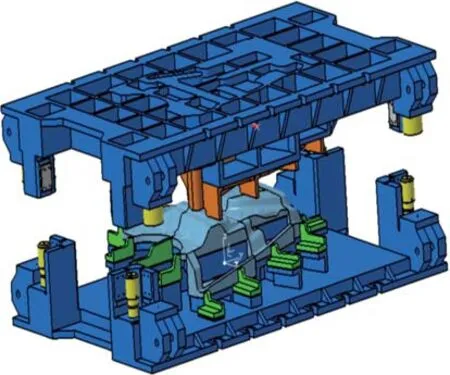

研究表明,高温条件下,不仅铝合金板材的成形性能够得到提升,其翻边、卷边性能也相应提升,因此可以考虑在板料合模之后、保压之前添加半翻边、半卷边工序,利用铝合金高温流动性好的特点,完成翻边、卷边的部分甚至全部工作,以减少后续常温翻边、卷边过程中变形量,避免破裂发生。因此,冲裁-翻边一体化模具的设计与制造成为了非等温温成形技术的核心技术之一,典型铝合金温成形模具,如图7所示。

汽车铝合金覆盖件温成形数值仿真技术

图7 典型铝合金温成形冲裁-翻边模具

与传统成形数值仿真不同,汽车铝合金覆盖件温成形技术需要考虑热边界传热性能、热边界非线性摩擦系数等热力性能参数,以实现温成形的热-力耦合成形过程。目前国内外应用于热-力耦合成形的软件有ANSYS、DYNAFORM、ABAQUS、COMSOL等,可以实现温成形过程的成形性预测分析、回弹精度预测等。然而铝合金板材回弹量大,热胀冷缩现象明显,对覆盖件成形模面工程中的热收缩工艺补偿预测要求高,只有通过热力耦合仿真分析确定成形过程中的热收缩工艺补偿面料尺寸,才能定位冲裁、翻边模具的相对位置来进行一体化模具设计。

结束语

对于国内汽车冲压件制造企业及研究院所来说,温成形生产的装备技术研发并不成熟,相关应用也比较局限,只有掌握新技术、新工艺,抓住汽车覆盖件温成形技术应用先机,才有可能不断扩大市场空间,降低生产成本,提高生产效率,也才能在激烈的汽车零部件生产制造领域立于不败之地。