干燥方式对高氯酸铵/石墨烯复合材料的结构和热分解行为的影响

2013-07-25王学宝李晋庆罗运军

王学宝 李晋庆,2 罗运军,*

(1北京理工大学材料学院,北京 100081;2中国兵器科学研究院,北京 100089)

1 引 言

高氯酸铵(AP)是复合固体火箭推进剂的重要氧化剂,其燃烧和热分解性能与推进剂的燃烧性能密切相关.1,2通过添加少量添加剂可以有效地调节AP的分解温度,显著增加AP的表观分解热.3-8在众多添加剂中,诸如炭黑、富勒烯和碳纳米管等碳材料因具有独特的结构和优异的综合性能,在对AP的热分解过程中表现出良好的促进作用,9,10因而引起了人们的关注.

石墨烯是由单层碳原子组成的具有二维蜂窝状结构的新型碳材料,11是构建其他维度碳材料的基本结构单元.12石墨烯具有超大的理论比表面积、优异的电学、热学和力学等性能,13-16近几年成为全世界范围内的一个研究热点.石墨烯干凝胶和石墨烯气凝胶等以石墨烯为基本结构单元的三维结构石墨烯材料是具有低密度、高比表面积和高度多孔性的纳米材料,17-19它们的制备一般是首先通过溶胶-凝胶法制备出石墨烯湿凝胶,然后经过冷冻干燥或者超临界CO2干燥制得.由于石墨烯的优异性能以及三维结构石墨烯材料的特殊结构,使得三维结构石墨烯材料成为制备复合材料的理想载体.因此,将AP填充到三维结构石墨烯材料的孔隙内,制备出AP/石墨烯复合材料成为了可能.以这种方式实现AP与石墨烯的复合,可以有效减小AP的粒径,确保石墨烯与AP的充分接触,从而充分发挥石墨烯对AP热分解的促进作用.

本文以氧化石墨烯为前驱体,通过溶胶-凝胶法制备了石墨烯水凝胶,并通过溶液渗透过程将其与AP复合,然后分别采用自然干燥、冷冻干燥和超临界CO2干燥三种干燥方式制备了AP/石墨烯复合材料,并用扫描电镜(SEM)、元素分析(EA)、X射线衍射(XRD)等对其结构进行了表征,同时研究了不同干燥方式对所制备的AP/石墨烯复合材料的热分解行为的影响.

2 实验部分

2.1 主要原料

石墨:分析纯,粒径≤48 μm,国药集团化学试剂有限公司;硫酸、盐酸、过硫酸钾、五氧化二磷、高锰酸钾、抗坏血酸和乙酸乙酯:分析纯,北京化工厂;高氯酸铵:工业级,大连北方氯酸钾有限公司.

2.2 AP/石墨烯复合材料的制备

氧化石墨用改进的Hummers法20制备.将一定质量的氧化石墨加入到去离子水中,搅拌后形成氧化石墨的悬浊液,然后超声波分散1.5-2.0 h,可得到氧化石墨烯的水溶液.在250 mL的烧杯中加入50 mL氧化石墨烯的水溶液(浓度为4 mg·mL-1),然后加入1 g抗坏血酸,搅拌均匀后,在40°C下静置16 h后形成石墨烯水凝胶.将石墨烯水凝胶用去离子水置换一周时间,以除去其中所含的过量抗坏血酸及其氧化产物.然后将石墨烯水凝胶放入AP的饱和溶液中,在85°C下浸泡5 d后,分别采用三种干燥方式获得AP/石墨烯复合材料:(1)自然干燥;(2)冷冻干燥;(3)将含有饱和AP水溶液的石墨烯水凝胶用乙酸乙酯置换3 d,再通过超临界干燥CO2干燥.

作为对比,还将AP与石墨烯(以抗坏血酸为还原剂制备)按比例混合,通过研磨法制备了三种AP与石墨烯的机械共混物.三种AP与石墨烯的机械共混物中AP的质量分数分别与通过自然干燥、冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料中AP的质量分数相同.

2.3 结构与性能表征

超临界流体萃取装置,美国Thar公司SFE1000型;场发射扫描电子显微镜,日本HITACHI S-4800型,样品经喷金后观察;元素分析仪,德国Elementar公司Vario MICRO CUBE型,分别从块状样品内部上、中、下三处具有代表性的部位取样,分析结果的平均值作为样品的最终分析结果;X射线衍射,荷兰PANalytical 公司 X′Pert Pro MPD 型,CuKα靶(λ=0.15406 nm),测试电压和电流分别为40 kV和40 mA,将样品研磨为粉末状后测试;TG-DSC热分析仪,瑞士METTLER TOLEDO TGA/DSC1型,加热范围30-600 °C,升温速率10 °C·min-1,样品装在Al2O3坩埚里,Ar气氛,流速20 mL·min-1;与其联用的FTIR光谱仪为美国Thermo Scientific Nicolet iS10红外光谱仪,联通加热管温度为200°C,红外光谱仪气体池温度为210°C.

3 结果与讨论

3.1 干燥方式对AP/石墨烯复合材料形貌的影响

图1分别是通过不同干燥方式制备的AP/石墨烯复合材料的形貌和SEM图.从图1(a)可以看到,通过自然干燥制备的AP/石墨烯复合材料体积收缩严重,且其表面析出了大量AP.如图1(c)所示,通过冷冻干燥制备的AP/石墨烯复合材料结构非常疏松,并有少量AP在表面析出.这主要是冷冻干燥过程中,水凝胶中的水形成冰晶,体积膨胀,对石墨烯水凝胶骨架的交联结构造成了一定的破坏导致的.如图1(e)所示,通过超临界CO2干燥制备的AP/石墨烯复合材料基本能保持与石墨烯气凝胶相似的外观.17

图1(b)是通过自然干燥制备的AP/石墨烯复合材料的SEM图,可以看到,由于发生严重收缩,石墨烯团聚在一起,已经看不到孔结构的存在.如图1(d)所示,通过冷冻干燥制备的AP/石墨烯复合材料中多孔结构同样不明显,石墨烯骨架坍塌,堆积在一起.从图1(f)可以看到,通过超临界CO2干燥制备的AP/石墨烯复合材料具有与石墨烯气凝胶类似的多孔结构,但是与后者的不同之处在于其石墨烯骨架上析出了大量的AP.

3.2 干燥方式对AP/石墨烯复合材料中AP含量的影响

AP/石墨烯复合材料中AP的含量可以通过元素分析得到.由于AP/石墨烯复合材料中只有AP含有N元素,通过元素分析对N元素含量进行测定,可以计算出AP的含量.根据元素分析结果计算出通过自然干燥、冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料中AP的质量分数分别为89.97%、92.41%和94.40%,这说明无论哪种干燥方式制备的AP/石墨烯复合材内部均含有大量的AP,并且不同干燥方式制备的AP/石墨烯复合材料中AP的含量略有差异.不同干燥方式制备的AP/石墨烯复合材料中AP含量的不同主要与干燥过程有关.自然干燥过程中,由于毛细管作用,AP会随着石墨烯水凝胶中的水迁移到凝胶表面,当水蒸发后AP留在了凝胶表面,因而造成部分AP在复合材料表面析出,而其内部的AP含量则减少.冷冻干燥过程中,随着水气从升华界面逸出,水气会夹带少量干燥层中的AP微粒至石墨烯凝胶表面,造成AP向石墨烯凝胶表面的迁移,因而复合材料内部的AP也会减少.超临界CO2干燥之前,要用乙酸乙酯置换石墨烯水凝胶中的水,由于AP在乙酸乙酯中的溶解度很小,这个过程中AP会在石墨烯凝胶内部析出,并留在石墨烯凝胶内部.与其他两种干燥方式相比,通过超临界CO2干燥方式制备的AP/石墨烯复合材料内部损失的AP相对较少.

图1 通过不同干燥方式制备的AP/石墨烯复合材料的照片(a,c,e)和SEM图(b,d,f)Fig.1 Photographs(a,c,e)and SEM images(b,d,f)of theAP/graphene composites prepared by different drying methods

3.3 干燥方式对AP/石墨烯复合材料中AP粒径的影响

图2是纯AP和通过不同干燥方式制备的AP/石墨烯复合材料的XRD衍射图.纯AP和通过不同干燥方式制备的AP/石墨烯复合材料都在相同的位置出现明显的AP衍射峰,说明通过不同干燥方式制备的AP/石墨烯复合材料中AP的晶型没有发生改变.同时通过不同干燥方式制备的AP/石墨烯复合材料的XRD衍射图中石墨烯的衍射峰均不明显,这是因为复合材料中含有大量AP,石墨烯的含量相对较少的缘故.根据Scherrer公式,通过自然干燥、冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料中AP的平均粒径分别为160、162和69 nm(Scherrer公式计算的晶粒尺寸范围在1-100 nm时较为准确,对于通过自然干燥和冷冻干燥制备的AP/石墨烯复合材料中AP的粒径尺寸,此处仅粗略表明其大于100 nm),说明以凝胶形式与石墨烯复合后,AP的粒径均大幅减小,其中通过超临界CO2干燥制备的AP/石墨烯复合材料中AP的粒径为纳米级.

图2 纯AP(a)、自然干燥(b)、冷冻干燥(c)和超临界CO2干燥(d)制备的AP/石墨烯复合材料的XRD图Fig.2 XRD patterns of pureAP(a)and AP/graphene composites prepared by drying naturally in atmosphere(b),freeze drying(c),and supercritical CO2drying(d)

3.4 干燥方式对AP/石墨烯复合材料热分解行为的影响

图3是纯AP、通过不同干燥方式制备的AP/石墨烯复合材料和AP与石墨烯的机械共混物的DSC曲线.从图3可以看到,在纯AP的DSC曲线上,245.0°C附近的吸热峰是AP的晶型转变吸热峰,此时AP由斜方晶型转变为立方晶型;297.0°C附近的放热峰是AP的低温分解峰;406.2°C附近的放热峰是AP的高温分解峰.高温分解是AP热分解的主要分解过程,21此时AP完全分解.从图3还可以看到,通过不同干燥方式制备的AP/石墨烯复合材料和三种AP与石墨烯的机械共混物的DSC曲线上,AP的晶型转变温度差别不大,但是它们的热分解过程发生了明显的变化.与纯AP相比,通过自然干燥制备的AP/石墨烯复合材料的低温分解峰变得非常微弱,出现在293.3°C,而高温分解峰则出现在336.5°C,降低了69.7°C.在冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料的DSC曲线上,二者的低温分解峰完全消失,高温分解峰温分别降低了84.2和83.7°C.而对于三种AP与石墨烯的机械共混物来说,三者的低温分解峰温比纯AP均略有升高,高温分解峰温分别降低了36.0、42.1和66.9°C.这说明石墨烯对AP的高温分解过程具有明显的促进作用,能促使AP的高温分解提前进行,并且通过凝胶形式将石墨烯与AP复合比二者简单地机械共混具有更明显的促进作用.

图3 不同样品的DSC曲线Fig.3 DSC curves of different samples

根据AP热分解的质子转移理论,21AP的低温分解是从质子由NH4+转移到ClO4-生成NH3和HClO4开始的.NH3和HClO4进入气相后,反应生成NxO、H2O、O2和HCl等产物.由于低温反应阶段NH3不能被完全氧化,未被氧化的NH3会吸附到AP表面,导致低温分解结束.22随着温度的升高,NH3从AP表面解吸附,在气相中NH3和HClO4的氧化反应再次进行,此时AP的热分解进入高温分解阶段.

在AP/石墨烯复合材料和AP与石墨烯的机械共混物中,尽管石墨烯具有优异的导热、导电性能,有利于质子转移而生成NH3和HClO4,23但由于石墨烯具有很大的比表面积,在AP低温分解开始时会吸附生成的NH3和HClO4,从而延缓了二者进入气相并发生氧化反应,因而造成AP/石墨烯复合材料和AP与石墨烯的机械共混物的低温分解过程被抑制.只有达到较高温度时,NH3和HClO4才能解吸并在气相发生快速氧化还原反应.与三种AP与石墨烯的机械共混物相比,在通过不同干燥方式制备的AP/石墨烯复合材料中,AP是以纳米尺寸(或接近纳米尺寸)与石墨烯复合的,与石墨烯接触更加充分,更有利于质子的转移和热量的传导,因而石墨烯的促进作用更加明显.

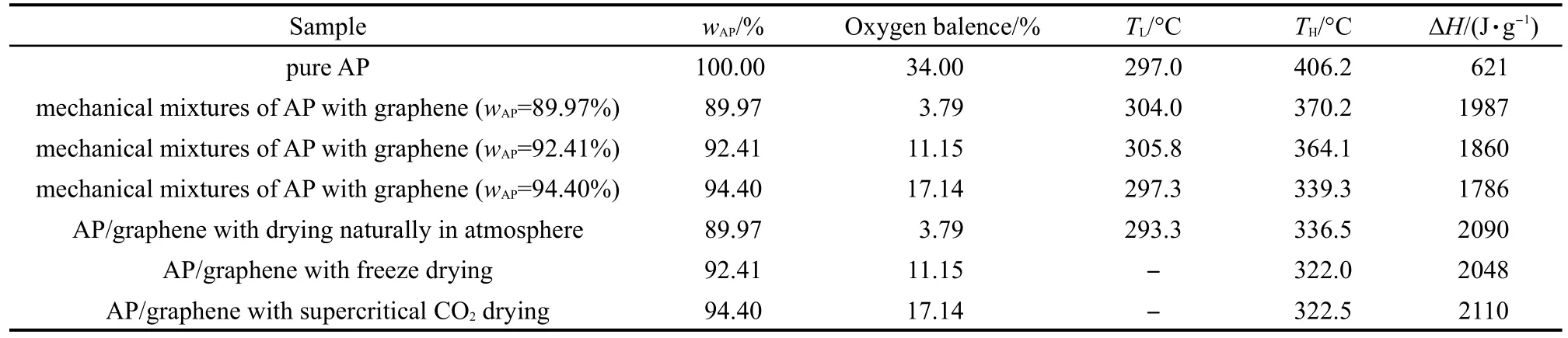

不同干燥方式制备的AP/石墨烯复合材料和AP与石墨烯的机械共混物的表观分解热也有差异.如表1所示,AP的总表观分解热为621 J·g-1,以不同比例与石墨烯混合后,三种AP与石墨烯的机械共混物的总表观分解热分别达到1987、1860和1786 J·g-1,而自然干燥、冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料的总表观分解热分别达到2090、2048和2110 J·g-1.AP与石墨烯复合后,表观分解热显著增加的主要原因是石墨烯与AP热分解产生的氧化性产物发生氧化反应,产生了大量的热,致使总表观分解热增加.不同干燥方式制备的AP/石墨烯复合材料的表观分解热的差异主要是由干燥方式不同导致复合材料中AP的含量和粒径不同造成的,而前者直接导致了复合材料的氧平衡系数的不同.根据含能材料领域的氧平衡理论,当含能材料为零氧平衡时其分解放热量最大,而当含能材料为正氧平衡或负氧平衡时,其分解放热量均要下降.24,25根据元素分析结果,通过不同干燥方式制备的AP/石墨烯复合材料的氧平衡系数如表1所示.自然干燥法和冷冻干燥法制备的AP/石墨烯复合材料相比,前者更接近零氧平衡,因而放热量要更大一些.而就超临界CO2干燥法制备的AP/石墨烯复合材料而言,因其中所含的AP处于纳米尺寸,AP与石墨烯的接触更充分,反应更加剧烈.因此,尽管其氧平衡系数偏离零氧平衡最多,但放热量仍然是三种AP/石墨烯复合材料中最大的.在三种AP与石墨烯的机械共混物中,石墨烯与AP的接触不如AP/石墨烯复合材料中充分,因而氧化反应放热量要小一些.

图4是纯AP、通过不同干燥方式制备的AP/石墨烯复合材料和AP与石墨烯的机械共混物的TG曲线.由图4可以看到,纯AP的整个热分解过程出现两个明显的质量损失阶段,分别对应其低温分解过程和高温分解过程.通过自然干燥制备的AP/石墨烯复合材料和三种AP与石墨烯的机械共混物的热分解过程也出现两个质量损失阶段,但是它们的低温分解过程的质量损失不明显,高温分解过程是它们质量损失的主要阶段.通过冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料的热分解过程只出现一个质量损失阶段,分别对应于二者的高温分解过程,这与DSC分析的结果是一致的.

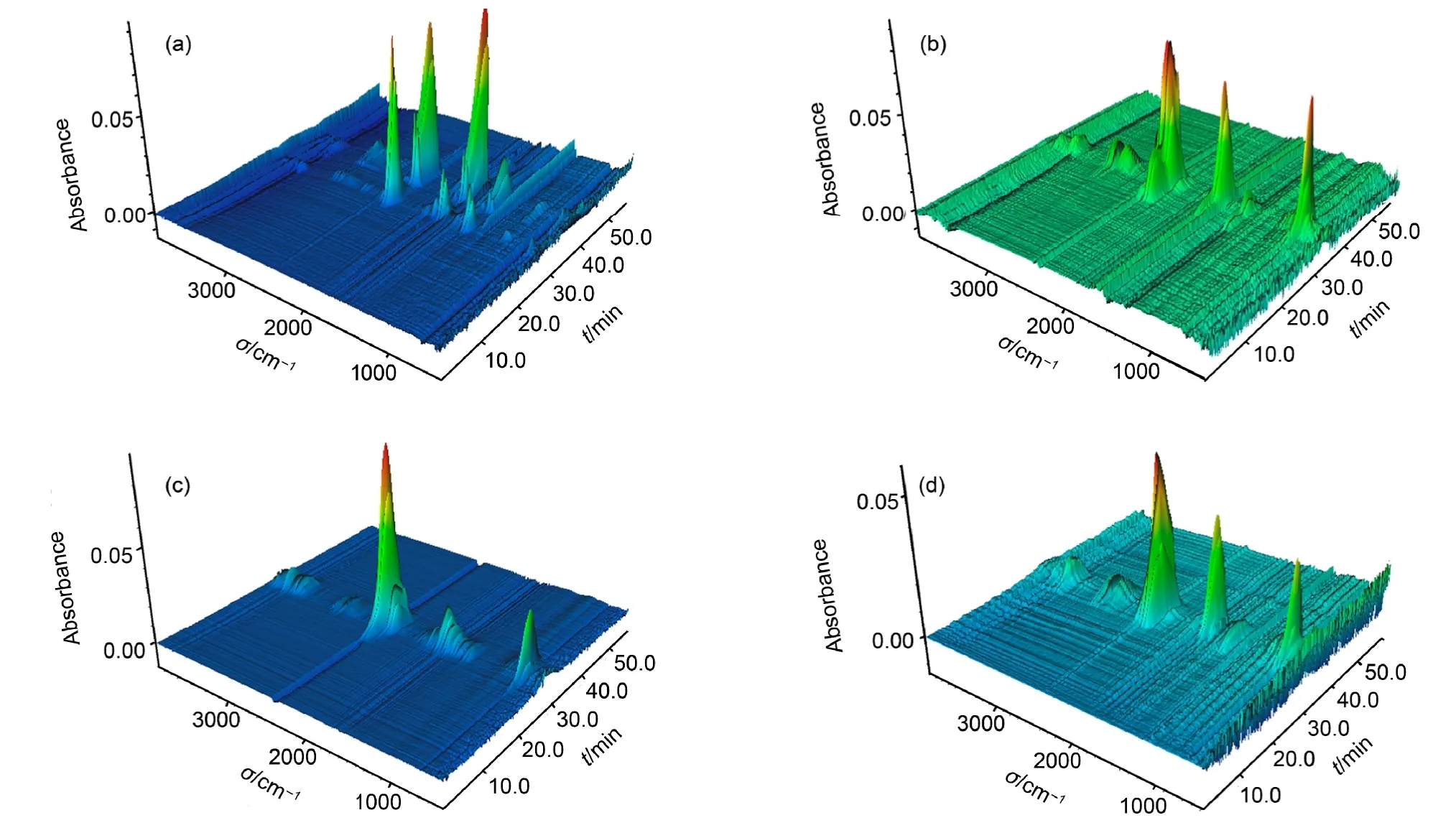

3.5 TG-FTlR分析

为了进一步研究AP/石墨烯复合材料的热分解行为,通过TG-FTIR联用技术分析了纯AP和通过不同干燥方式制备的AP/石墨烯复合材料的热分解过程.图5分别是纯AP和通过不同干燥方式制备的AP/石墨烯复合材料的热分解气相产物的三维TG-FTIR谱图.从图5中可以看到,纯AP的热分解产物主要出现在25-32 min和34-43 min,并且其低温分解产物和高温分解产物相似,主要是HCl(2640-3080 cm-1),N2O(1230-1350 cm-1和2120-2260 cm-1)和少量H2O(1540-1660 cm-1).对于通过不同干燥方式制备的AP/石墨烯复合材料来说,它们的热分解产物主要出现在22-36 min.在它们的三维TG-FTIR谱图中,除了上述分解产物的特征峰外,均出现了CO2(610-730 cm-1和2270-2400 cm-1)的特征峰.

表1 不同样品的AP含量、氧平衡系数和DSC数据Table 1 APcontent,oxygen balance,and DSC data of different samples

图4 不同样品的TG曲线Fig.4 TG curves of different samples

图5 纯AP(a)、自然干燥(b)、冷冻干燥(c)和超临界CO2干燥(d)制备的AP/石墨烯复合材料热分解气相产物的三维TG-FTIR谱图Fig.5 Three dimensional TG-FTIR spectra of gaseous products in thermal decomposition of pureAP(a),andAP/graphene composites prepared by drying naturally in atmosphere(b),freeze drying(c),and supercritical CO2drying(d)

图6 不同样品在它们各自的低温或高温分解峰温时热分解气相产物的FTIR谱图Fig.6 FTIR spectra of gaseous products for different samples at the low/high-temperature exothermic peak temperature

图6是纯AP在其低温分解峰温和高温分解峰温时,以及通过不同干燥方式制备的AP/石墨烯复合材料在它们各自的高温分解峰温时热分解气相产物的FTIR谱图.如图6所示,纯AP在其低温分解峰温和高温分解峰温时热分解气相产物的FTIR谱图上均出现了HCl、N2O和H2O的特征峰.而通过不同干燥方式制备的AP/石墨烯复合材料在它们各自高温分解峰温时热分解气相产物的FTIR谱图上,N2O和H2O的特征峰强度变弱,并且出现了明显的CO2特征峰,这说明在热分解过程中石墨烯和AP分解产生的氧化性产物发生了氧化反应,生成了CO2,同时N2O的产生被抑制.

4 结 论

(1)以氧化石墨烯为前驱体,通过溶胶-凝胶法制备了石墨烯水凝胶,并通过溶液渗透过程将其与AP复合,然后分别采用自然干燥、冷冻干燥和超临界CO2干燥三种干燥方式制备了AP/石墨烯复合材料.

(2)通过自然干燥制备的AP/石墨烯复合材料收缩严重,表面有大量AP析出,石墨烯团聚严重;通过冷冻干燥制备的AP/石墨烯复合材料结构非常疏松,石墨烯骨架坍塌,多孔结构不明显;而通过超临界CO2干燥制备的AP/石墨烯复合材料基本能保持与石墨烯气凝胶相似的外观和多孔结构.

(3)元素分析和X射线衍射分析结果表明,通过自然干燥、冷冻干燥和超临界CO2干燥制备的AP/石墨烯复合材料中AP的质量分数分别为89.97%、92.41%和94.40%,其中通过超临界CO2干燥制备的AP/石墨烯复合材料中AP的粒径尺寸为69 nm.

(4)DSC测试结果表明,将AP和石墨烯以凝胶形式复合后,石墨烯对AP的热分解过程表现出明显的促进作用.与纯AP相比,通过不同干燥方式制备的AP/石墨烯复合材料的低温分解峰均大大削弱或者完全消失,高温分解峰温均显著降低.其中,通过超临界CO2干燥制备的AP/石墨烯复合材料中石墨烯的促进作用最明显,其高温分解峰温降低了83.7 °C,表观分解热提高到2110 J·g-1.TG-FTIR分析结果表明,AP/石墨烯复合材料的热分解过程中,AP分解产生的氧化性产物与石墨烯发生了氧化反应,生成了CO2,并产生大量的热.

(5)三种干燥方式相比,通过超临界CO2干燥制备的AP/石墨烯复合材料中,AP的含量最高,且AP的粒径尺寸为纳米级.与纯AP相比,通过超临界CO2干燥制备的AP/石墨烯复合材料的高温分解峰明显提前,表观分解热的提高也最为显著.从综合性能上来说,三种干燥方式中超临界CO2干燥是制备AP/石墨烯复合材料最合适的干燥方式.

(1) Zhou,L.M.;Liu,H.Y.;Li,F.S.Acta Phys.-Chim.Sin.2006,22(5),627.[周龙梅,刘宏英,李凤生.物理化学学报,2006,22(5),627.]doi:10.3866/PKU.WHXB20060521

(2) Liu,H.B.;Jiao,Q.Z.;Zhao,Y.;Li,H.S.;Sun,C.B.;Li,X.F.;Wu,H.Y.Mater.Lett.2010,64,1698.doi:10.1016/j.matlet.2010.04.061

(3) Liu,L.L.;Li,F.S.;Tan,L.H.;Min,L.;Yi,Y.Propellants Explos.Pyrotech.2004,29,34.

(4) Kapoor,I.P.S.;Srivastava,P.;Singh,G.Propellants Explos.Pyrotech.2009,34,351.doi:10.1002/prep.v34:4

(5) Luo,X.L.;Han,Y.F.;Yang,D.S.;Chen,Y.S.Acta Phys.-Chim.Sin.2012,28(2),297.[罗小林,韩银凤,杨德锁,陈亚芍.物理化学学报,2012,28(2),297.]doi:10.3866/PKU.WHXB201112012

(6) Chandru,R.A.;Patra,S.;Oommen,C.;Munichandraiah,N.;Raghunandan,B.N.J.Mater.Chem.2012,22,6536.doi:10.1039/c2jm16169a

(7)Li,N.;Cao,M.H.;Wu,Q.Y.;Hu,C.W.CrystEngComm2012,14,428.doi:10.1039/c1ce05858d

(8) Chaturvedi,S.;Dave,P.N.J.Exp.Nanosci.2012,7(2),205.doi:10.1080/17458080.2010.517571

(9) Han,X.;Sun,Y.L.;Wang,T.F.;Lin,Z.K.;Li,S.F.;Zhao,F.Q.;Liu,Z.R.;Yi,J.H.;Ren,X.E.J.Therm.Anal.Calorim.2008,91,551.doi:10.1007/s10973-007-8290-6

(10) Reshmi,S.;Catherine,K.B.;Nair,C.P.R.Int.J.Nanotechnol.2011,8(10-12),979.

(11) Compton,O.C.;Nguyen,S.T.Small2010,6,711.doi:10.1002/smll.v6:6

(12) Geim,A.K.;Novoselov,K.S.Nat.Mater.2007,6,183.doi:10.1038/nmat1849

(13) Stoller,M.D.;Park,S.J.;Zhu,Y.W.;An,J.H.;Ruoff,R.S.Nano Lett.2008,8(10),3498.doi:10.1021/nl802558y

(14) Du,X.;Skachko,I.;Barker,A.;Andrei,E.Y.Nat.Nanotechnol.2008,3(8),491.doi:10.1038/nnano.2008.199

(15) Lee,C.;Wei,X.D.;Kysar,J.W.;Hone,J.Science2008,321,385.doi:10.1126/science.1157996

(16) Balandin,A.A.;Ghosh,S.;Bao,W.Z.;Calizo,I.;Teweldebrhan,D.;Miao,F.;Lau,C.N.Nano Lett.2008,8(3),902.doi:10.1021/nl0731872

(17) Zhang,X.T.;Sui,Z.Y.;Xu,B.;Yue,S.F.;Luo,Y.J.;Zhan,W.C.;Liu,B.J.Mater.Chem.2011,21,6494.doi:10.1039/c1jm10239g

(18) Xu,Y.X.;Sheng,K.X.;Li,C.;Shi,G.Q.ACS Nano2010,4(7),4324.doi:10.1021/nn101187z

(19) Chen,W.F.;Yan,L.F.Nanoscale2011,3,3132.doi:10.1039/c1nr10355e

(20)Hummers,W.S.;Offeman,R.E.J.Am.Chem.Soc.1958,80,1339.doi:10.1021/ja01539a017

(21) Boldyrev,V.V.Thermochim.Acta2006,443,1.doi:10.1016/j.tca.2005.11.038

(22) Fan,X.Z.;Li,J.Z.;Fu,X.L.;Wang,H.Acta Chim.Sin.2009,67(1),39.[樊学忠,李吉祯,付小龙,王 晗.化学学报,2009,67(1),39.]

(23) Li,N.;Geng,Z.F.;Cao,M.H.;Ren,L.;Zhao,X.Y.;Liu,B.;Tian,Y.;Hu,C.W.Carbon2013,54,124.doi:10.1016/j.carbon.2012.11.009

(24) Lu,M.;Lü,C.X.Journal of Nanjing University of Science and Technology2002,26,72.[陆 明,吕春绪.南京理工大学学报,2002,26,72.]

(25) Cooper,P.W.Explosives Engineering;Wiley-VCH:Albuquerque NM,1996;pp 24-26.