基于纳米连接的纳米线焊接技术进展

2013-07-25陈继民

陈继民

北京工业大学,北京,100124

0 引言

纳米线或纳米纤维通常指直径在100nm以下、长度方向没有限制的一维结构,广义上也包括纳米管线。根据组成材料的不同,纳米线可分为金属纳米线(如Ni、Pt、Au等)、半导体纳米线(如InP、Si、GaN等)和绝缘体纳米线(如SiO2、TiO2等)。香港科技大学的研究人员利用多孔的沸石晶体作载体,在世界上首次成功研制出直径只有0.4nm的碳纳米管线,几乎达到了理论极限。电子在纳米线横向受到量子束缚,能级不连续,这种量子束缚的特性在一些纳米线中表现为非连续的电阻值。这种电阻的量子化在电子、光电子和纳电子机械器械中有很重要的作用。纳米线可以作为合成物中的添加物、量子器械中的连线、场发射器以及用于制造生物分子纳米感应器等。此外,纳米线还表现出比块材料更好的机械性能,如纳米碳管中碳原子间距短、管径小,使纤维结构不易存在缺陷,其强度为钢的100倍,密度只有钢的1/6,如果用它做绳索,则是目前已知的唯一可以从地球拉到月球而不被自重拉断的绳索。如果把一条P型纳米线与一条N型纳米线连接在一起,就可以制造出纳米PN节,这样所有基础逻辑电路(与、或、非门)都可以由纳米线来实现。它还可替代硅芯片,这可能对未来的数字计算机起重要作用。

1 纳米线的制备

纳米线的制备方法有许多,大体有以下几种:①模板法。如碳纳米管模板、多孔氧化铝模板、聚合物膜模板和生命分子模板等。这些模板只是作为模具,具体的纳米材料仍需用其他方法得到,常用的方法有电化学沉积、化学气象沉积、化学聚合、溶胶-凝胶沉积等。如用多孔阳极氧化铝模板可以制备直径不同的纳米线[1]。②自组装法。即使用纳米颗粒自组装成纳米线。如将Cd Te纳米颗粒分散在p H值为9的水溶液中,在室温下(避免老化)几天后Cd Te分子自组装成为晶相纳米线。③溶液法。这是使用最多的一种方法。常见的是在溶液中不同分子或粒子进行反应,产生固体产物。Zhou等[2]利用 Cd粉和S、Se、Te在有机溶剂中反应,制备出纳米尺寸的CdS、CdSe、Cd Te等。其他纳米线的制备方法有电弧放电法[3]、激光烧蚀法[4]和物理溅射法[5]等。

纳米线的制备技术有的已近成熟,但要利用纳米材料制成纳米器件就离不开连接技术,就像工业产品离不开焊接技术一样。如何将这些纳米线连接在一起,同时保持纳米线的结构不被破坏,这还是一个世界前沿课题,各国科学家对此进行了大量研究。

2 纳米线的焊接

宏观的焊接方法中,无论是电弧焊还是激光焊或电子束焊都是熔化焊。纳米尺度下的熔化焊也经历从相变扩散微熔到冷却的过程。纳米熔化焊接的热源一般有通电焦耳加热、电子束加热以及激光加热等。

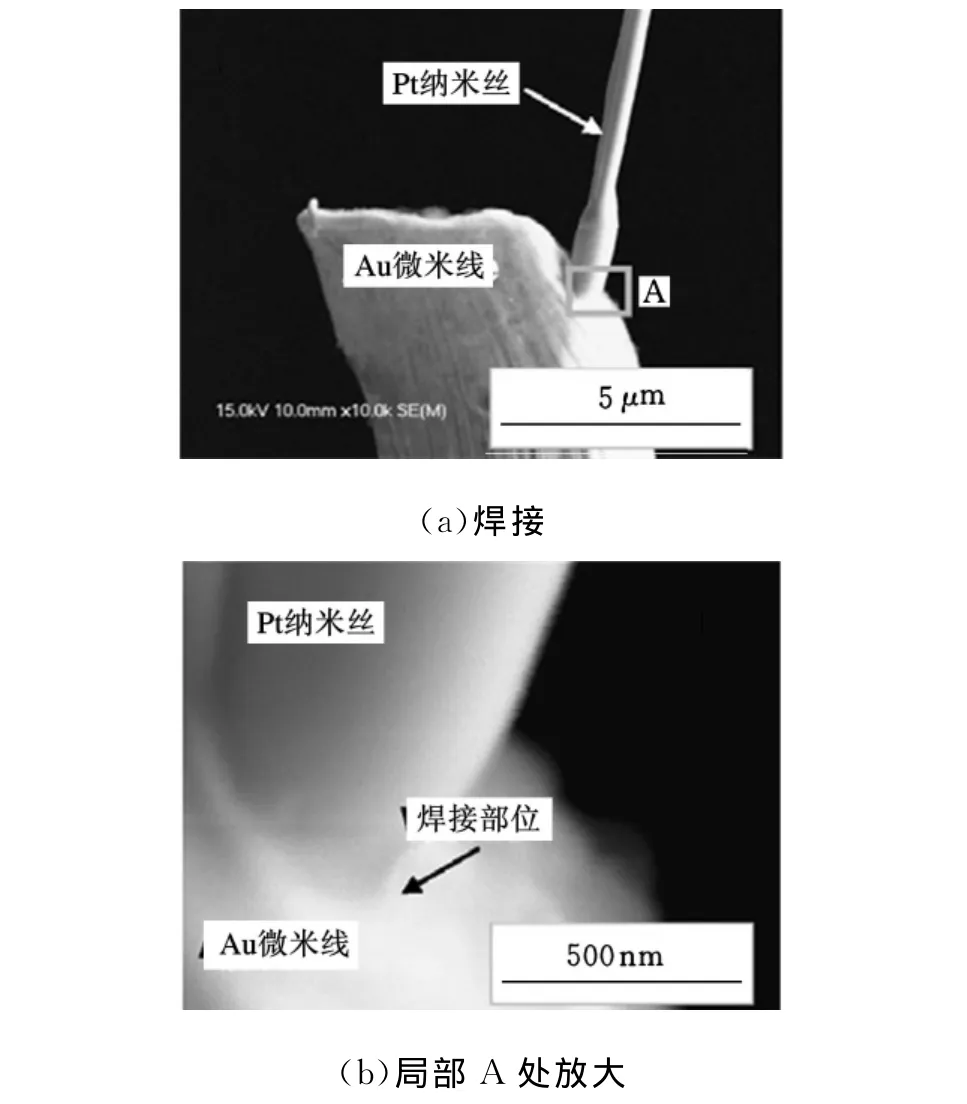

2007年Tohmyoh等[6]通过纳米操作台,将纳米Pt丝与Au丝搭接后直接通入直流电,由于接触的区域很小,接触电阻很高,通电后(通电电流为4.5m A),局部电阻热使接触点熔化,随后凝固。他们分别对纳米线焊接前后的导电性和导热性进行了测量,可以判断出纳米线已被完全焊接在一起,如图1所示。从图1b中可以看到,焊接连接部分非常光滑。

图1 Pt纳米线与Au微米线直接通电加热焊接

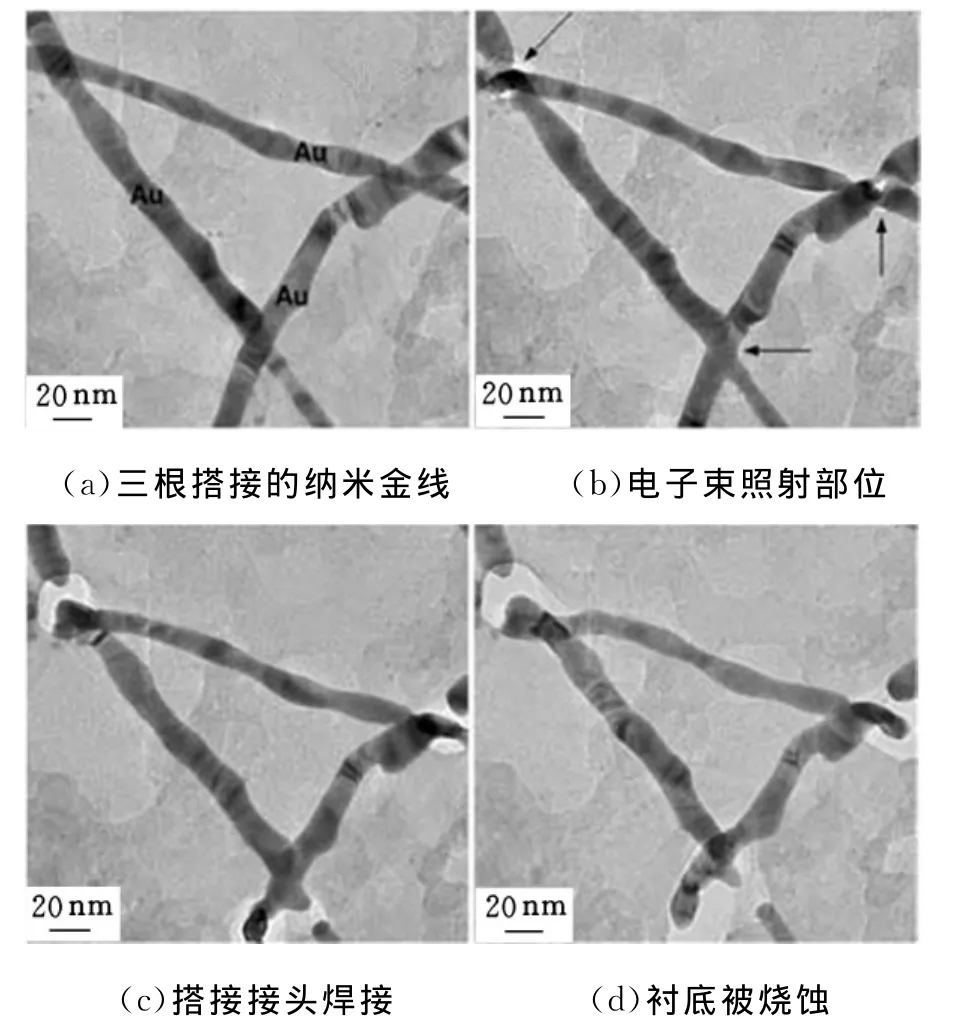

除电加热外,电子束直接作用在纳米线连接部位上,使接头局部受热熔化也可实现纳米线的焊接。熔化焊可以焊接金、银、铜、镍、锡以及硅甚至异种纳米线。2005年Xu等[7]使用高能电子束(high intensity electronics beam,HIEB)对纳米线进行了焊接。他们首先将三根直径为10nm的纳米金线搭在一起,见图2a。然后用电子束分别照射搭接处(图2b三个箭头处),搭接处最后形成了焊接接头(图2c、图2d),同时其余部分被熔断,并在碳膜衬底上留下电子束烧蚀的痕迹。整个过程持续30min。他们还采用电子束对金纳米线与硅纳米线搭接处照射13min,将金纳米线焊接到单晶硅纳米线上。这显示出这一技术可用于异种材料的焊接,以及该技术较好的通用性。

图2 焊接过程

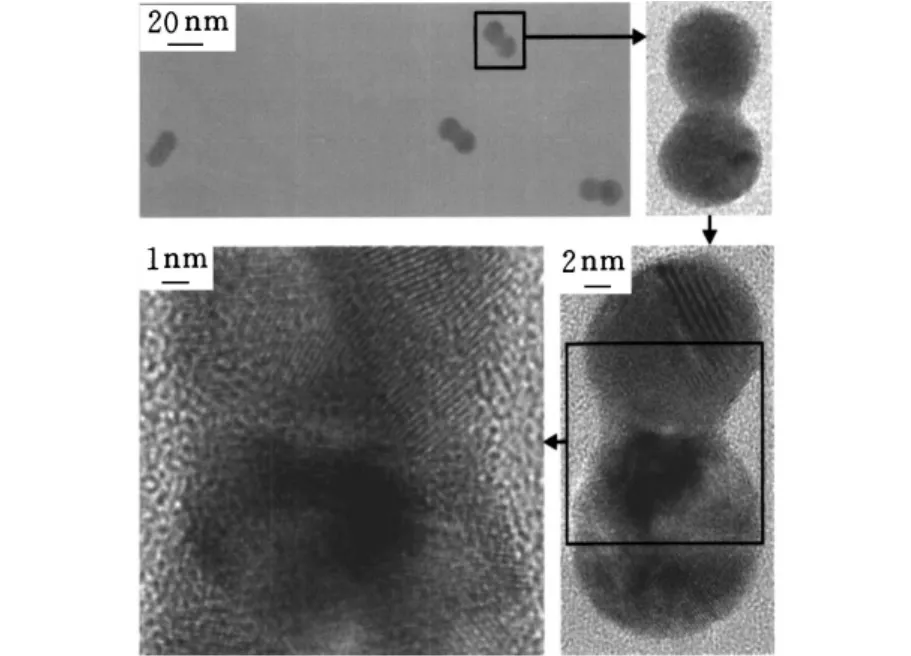

Kim等[8]使用激光进行纳米焊接,2005年他们用波长为532nm、单脉冲能量为0.2mJ、脉宽30ps的皮秒绿激光照射碳覆膜纳米颗粒10min,发现碳覆膜的铜纳米颗粒已被焊接在一起形成了单一相。从图3照片中可以明显看到两个颗粒直接被融合在一起。Energy-dispersive X-ray(EDX)测量结果表明,沿着金纳米颗粒焊接部位的EDX线密度与金纳米颗粒中部的EDX线密度相当,比两者仅仅是相接触时高许多倍,说明两者已经形成了金纳米颗粒间的人工分子键,在一个脉冲30ps的时间内,金纳米颗粒吸收1000多个光子,足以将接触点处熔化,因此形成熔化的焊接接头。

图3 金纳米颗粒之间的激光加热焊接

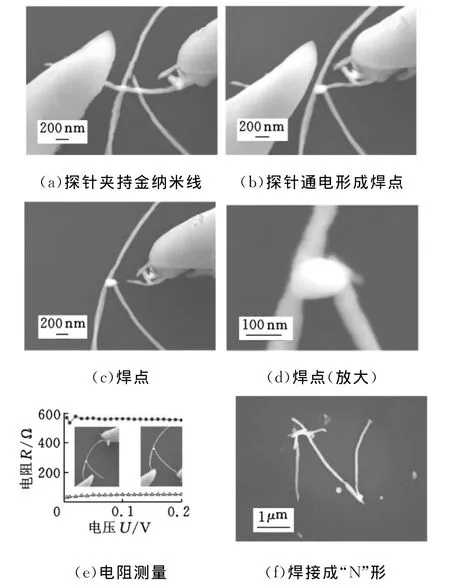

相对于熔化焊,钎焊也被应用于纳米连接上。2006年Ye等[9]使用100nm厚的Sn Pb作钎料,通过一个50nm直径的金-镍线将两个镍电极连接起来,钎焊之前的电阻高达近10 000Ω,钎焊之后电阻下降到13Ω,说明钎焊接头接触良好。Peng等[10]用55nm的金纳米线作钎料进行了焊接,他们将纳米线摆成一个“人”形,两个探针夹持的纳米线放置在“人”的接头处(图4a),焊前先通0.7~0.85m A 电流预热1~2min,使钎料软化,焊接时用0.7~1.0V的方波电脉冲,脉冲宽度为100ms,瞬间电加热将金纳米线钎料熔化,在“人”形交汇处形成焊点将两个纳米金丝焊接成一体。通电后,纳米金丝熔化成一个焊点将纳米线焊成一体,如图4c、图4d所示。图4e测试电阻表明,有钎料焊点的电阻为600Ω,高于纯纳米丝的电阻(几十欧姆)。这一结果与宏观的钎焊焊接的结果是一致的。

图4 纳米金线作为钎料钎焊形成一个“N”形

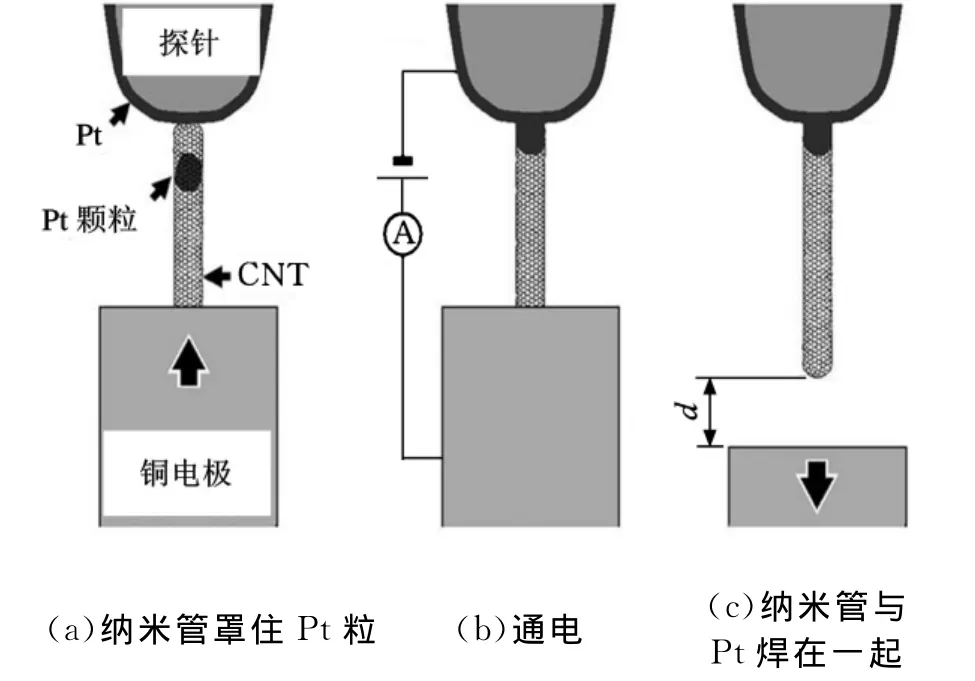

2008年日本名古屋大学的科学家报道了将多壁碳纳米管焊接到Pt探针上的方法[11]。如图5所示,他们先在钨探针的表面镀一层20nm厚的Pt膜,将用放电法制备的多壁碳纳米管MWNT沉积在30μm厚的铜电极上。让镀有Pt的钨探针通过多壁碳纳米管与铜电极相连,同时让碳纳米管罩住一个Pt纳米颗粒。在室温真空(1×10-5Pa)中通电,Pt纳米颗粒将沿着碳纳米管移动,Pt纳米颗粒移动到Pt探针表面时,与探针上的Pt焊接在一起。这里的多壁碳纳米管通过Pt纳米颗粒与Pt焊接在一起。

图5 以纳米Pt为钎料焊接碳纳米管与Pt探针

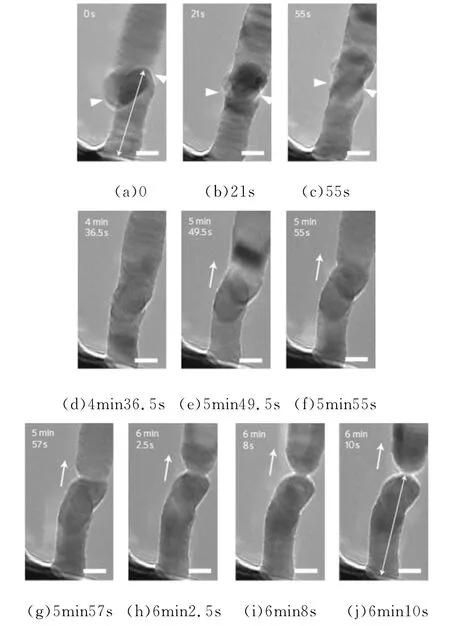

除了熔化焊和钎焊,冷焊接也引起人们的关注。冷焊接是在没有加热熔化的固态条件下,利用原子扩散将物体焊接在一起的焊接。宏观条件下,冷焊接通常必须施加很高的压力才能实现。1991年 Ferguson等[12]在《Science》上发表了纳米冷焊接的文章,他们发现在普通的环境下,只要有很小的压力就能实现金纳米薄膜的冷焊接。2010年 Lu等[13]在《Nature》上报道了他们采用冷焊接技术将两个纳米金线连接在一起的结果。如图6所示,他们在室温和高真空环境下,直接将两个纳米线头对接或侧面搭接接触,利用纳米尺度下原子间的结合能自发完成冷焊接。整个过程不需加热,从纳米线接触到焊接过程完成仅需38s。接头处的晶体取向、强度与导电性均与纳米线的其他部分相同。随后拉断,断裂的部位明显不在焊接的接头处,这说明接头已完全焊在一起。他们还利用该技术将不同的金属纳米线(如纳米金线与纳米银线)焊接在一起。

图6 两根纳米金线自发完成冷焊接及拉断情况

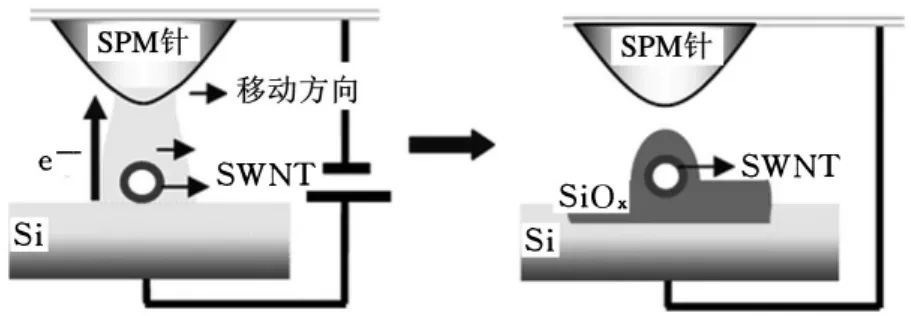

我国科学家在纳米连接技术领域也取得了令人瞩目的成果。2005年,Duan等[14]发表了用扫描探针显微镜(scanning probe microscope,SPM)进行纳米点焊的论文。他们在硅与SPM之间通电,在硅表面形成SiOx,由于SiOx的密度远低于硅,氧化物在真空中扩散并生长。于是单壁碳纳米管(single-walled carbon nanotube,SWNT)被固定在SiOx上。SPM针尖与SWNT接触后,通以10~18V电压将SWNT与硅点焊在一起(图7)。

图7 扫描探针显微镜SPM实现纳米点焊示意图

2006年Chen等[15]使用超声波焊成功地将纳米碳管焊接在两个电极上,并制备了纳米器件场效应晶体管(field effect transistors,FET),如图8所示。之后,他们又对纳米场发射器件的性能进行了研究[16-17]。

图8 超声波焊接示意图(电极材料:Ti;电极尺寸:0μm×40μm×300m;焊接频率:60k Hz;焊接压力:78.4mN)

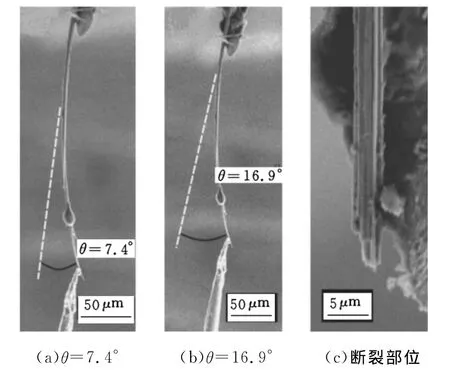

She等[18]于 2007 年 采 用 ND:YAG 波 长1064nm,脉宽为1ms的激光将 W18O49纳米线点焊在一起,并对焊接接头进行了弯曲试验,当弯曲角度大于17°时,纳米线折断,断点不在点焊接头处,如图9所示。2009年Jiao等[19]利用原子力显微镜(AFM)对碳纳米管进行了焊接,仿真研究了探针电场的强度分布,解释了焊接中电场产生的机理 。

图9 YAG激光点焊纳米线弯曲试验

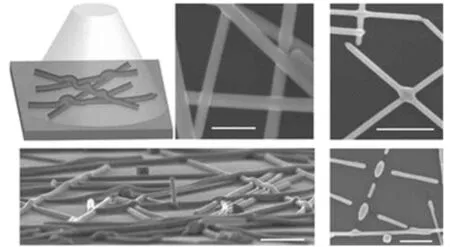

2012年美国斯坦福大学的研究人员在《Nature》上发表了关于纳米焊接的最新研究成果[20]。他们只使用卤素钨灯照射就可将银纳米线“焊”在一起,但由于钨灯能量不均,有些焊点被“照”断了(图10)。他们还介绍了用这种方法制造由银纳米线组成的导电网格。当两条纳米线呈十字铺在一起时,在纳米线相遇的地方,光照会产生等离子体激元波,制造出一个热点。然而,当纳米线熔接在一起后,热点就消失了。在此过程中,电线其他部分以及同样重要的基础材料都不会受到影响。这种精确加热大大加强了对纳米材料进行焊接的控制以及速度和能效控制。

图10 灯光照射焊接银纳米线

3 结语

综上所述,纳米连接技术还处于探索阶段,如何能方便快捷地实现纳米连接,还有很多值得探索和研究的问题。在纳米尺度下,不论是熔化焊还是冷焊接,其连接的机理都与宏观焊接有巨大差异,这也是需要深入研究的。总之,纳米制造是实现纳米结构、器件、系统批量化生产的基础。而纳米连接是纳米制造的关键技术。在21世纪,纳米制造将成为世界发达国家高技术竞争的制高点。解决了纳米的连接问题,今后用纳米线(管)做出的纳米器件可组装成纳米机器人,生物分子马达、纳电动机、蚊子飞机、蚂蚁坦克等才有可能进行大规模产业化生产。

[1]Sulka G D.Fabrication of Diameter-modulated and Ultrathin Porous Nanowires in Anodic Aluminum Oxide Template[J].Electrochemica Acta,2011,56(14):4972-4979.

[2]Zhou G E,Qian Y T.Formation Process of CdS Nanorods via Solvothermal Route[J].Chemistry of Materials,2000,12(11):3259-3263.

[3]Geng Z R,Lu Q H,Yan P X,et al.Efficient Preparation of NiSi Nanowires by DC Arc-discharge[J].Physica E,2008,41:185-188.

[4]Aharonovich I,Tamir S,Lifshitz Y.Growth of SiOxNanowires by Laser Ablation[J].Nanotechnology,2008,19(6):1-8.

[5]Fan X Y,Wu Z G,Yan P X,et al.Fabrication of Well-ordered CuO Nanowire Arrays by Direct Oxidation of Sputter-deposited Cu3N Film[J].Materials Letters,2008,62:1805-1808.

[6]Tohmyoh H,Imaizumi T,Hayashi H,et.al Welding of Pt Nanowires by Joule Heating[J].Scripta Materialia,2007,57(10):953-956.

[7]Xu Shengyong,Tian Mingliang,Wang Jinguo,et al.Nanometer-scale Modification and Welding of Silicon and Metallic Nanowires with a High-intensity Electron Beam[J].Small,2005,1(12):1221-1229.

[8]Kim Seol Ji,Jang Du-Jeon.Laser-induced Nanowelding of Gold Nanoparticles[J].Appl.Phys.Lett.,2005,86:1-4.

[9]Ye H,Gu Zhi Yong,Yu T,et al.Integrating Nanowires with Substrates Using Directed Assembly and Nanoscale Soldering[J].IEEE Trans.Nanotechnology,2006,5(1):62-66.

[10]Tony C,Beverley I,Yong P.Bottom-up Nanoconstruction by the Welding of Individual Metallic Nanoobjects Using Nanoscale Solder[J].Nano letters,2009,1:91-96.

[11]Asaka K,Nakahara H,Saito Y.Nanowelding of a Multiwalled Carbon Nanotube to Metal Surface and Its Electron Field Emission Properties[J].Applied Physics Letters,2008,92:023114 1-3.

[12]Ferguson G S,Chaudhury M K,Sigal G B,et al.Contact Adhesion of Thin Gold Films on Elastomeric Supports:Cold Welding under Ambient Conditions[J].Science,1991,253:776-778.

[13]Lu Y,Huang J,Wang C,et al.Cold Welding of Ultrathin Gold Nanowires[J].Nature——Nanotechnology,2010,5(3):218-24.

[14]Duan Xiaojie,Zhang Jin,Ling Xing,et al.Nano- Welding by Scanning Probe Microscope[J].Am.Chem.Soc.,2005,127(23):8268-8269.

[15]Chen Changxin,Yan Lijun,Zhang Yafei.Ultrasonic Nanowelding of Carbon Nanotubes to Metal Electrodes[J].Nanotechnology,2006,17:2192-2197.

[16]Zhao Bo,Yadian Boluo,Chen Da,et al.Improvement of Carbon Nanotube Field Emission Properties by Ultrasonic Nanowelding[J].Applied Surface Science,2008,255(5):2087-2090.

[17]Zhao Bo,Chen Changxin,Zhang Yafei,et al.Effects of Welding Head on the Carbon Nanotube Field Emission in Ultrasonic Welding[J].Thin Solid Films,2009,517(6):2012-2015.

[18]She J C,An S,Xu N S,et al.Laser Welding of a Single Tungsten Oxide Nanotip on a Handleable Tungsten Wire:a Demonstration of Laser-weld Nanoassembly[J].Appl.Phys.Lett.,2007,90:0731031-3.

[19]Jiao Niandong,Wang Yuechao,Dong Zaili,et al.AFM Based Anodic Oxidation and Its Application to Oxidative Cutting and Welding of CNT[J].Science in China Series E-Technological Science,2009,52(11):3149-3152.

[20]Garnett E C,Cai Wenshan,Brongersma M L,et al.Self-limited Plasmonic Welding of Silver Nanowire Junctions[J].Nature Materials,Year Published,2012,11(3):241-249.