微纳米三坐标测量机测头的研究进展

2013-07-25黄强先余惠娟钱剑钊

黄强先 余惠娟 黄 帅 钱剑钊

合肥工业大学,合肥,230009

0 引言

近年来,微细加工技术的快速发展使得产品的导向趋于微型化,出现了各种微型机械和MEMS器件[1]。这些微型机械的几何特征尺寸在数十微米至数毫米之间,这些尺寸的测量不确定度要求达到数十纳米至数百纳米。受限于测球尺寸和测头系统性能等因素,传统三坐标测量机无法满足这些器件的三维精密测量要求。近代干涉仪和扫描探针显微镜等虽然分辨力在向着纳米和皮米量级发展[2-4],但测量范围小、探针短,也不能满足这些器件的三维测量要求,且扫描探针显微镜在垂直方向上的量程很小,不是真正意义上的三维测量仪器。因此发展体积小、精度高的微纳米三坐标测量机技术成为当务之急。

目前,国内外一些研究机构都已致力于微纳米三坐标测量机技术的研究开发,如美国的NIST[5-6]、德 国 的 PTB[7-9]、英 国 的 NPL[10-12]、日本的东京大学[13]、荷兰的 Eindhoven工业大学[14-17]、合肥 工 业 大 学[18-27]、中 航 工 业 北 京 长 城计量测试技术研究所[28]、天津大学[29-31]等。上述研究机构在微纳米三坐标测量机(micro-nano coordinating measuring machine,简 称 微 纳 米CMM)研究上取得了一些进展,但离成熟和应用还有很大差距,目前还有一些关键技术需要解决。其中,三维测头触发技术作为微纳三维测量技术的核心,是目前国内外都关注的主要研究热点和难点[32-33]。本文对国内外微纳米CMM测头的研究现状和进展进行了综述,重点介绍了近年出现的新型测头系统及其测量技术,并对微纳米CMM测头的发展趋势进行了展望。

1 微纳米CMM测头技术要求和分类

测头是测量机实现高精度测量的关键之一,也是坐标测量机的核心部件之一[33]。由于微纳米CMM的测量精度高、测量尺寸小,相对于普通CMM的测头,微纳米CMM的测头有如下要求:为了能够实现微机械和MEMS器件的三维测量,测头顶端的探球直径要求在数十至数百微米以内;测头测杆的直径小于测头测球的直径,因此,无论是从测力导致的测量点弹性变形考虑,还是从测力引起的测头测杆变形考虑,微纳米CMM测头的测力应尽可能小,一般在毫牛量级以内;微纳米CMM的测量不确定度一般在亚微米量级甚至更小,作为测量机的一部分,测头的测量不确定度一般要求控制在几纳米至数十纳米量级;微纳米CMM一般要求有纳米量级的驱动和测量分辨力,因此,微纳米CMM测头也应具有纳米量级的触发分辨力或测量分辨力。

针对微纳米CMM测头要求的特殊性,有关学者正在采用不同触发原理、不同结构、不同工作方式来研究开发微纳米测头系统,目前已经取得了一些进展和成果。分析目前的研究现状,微纳米CMM测头一般可分为接触式测头、非接触式测头两类。接触式测头是测头测球与被测工件直接接触,采集轮廓点三维坐标,然后进行数据处理,进而得到被测件三维轮廓信息。非接触式测头目前主要指光学非接触式测头,如激光三角法测头,是根据光学原理,利用光束(通常为激光束)从被测物表面反射到接收器中来获取表面形貌数据。非接触式测头可分为一维测头(离焦法、干涉法等)、二维测头(物面扫描法、光学傅里叶法等)和三维测头(摩尔条纹法等)[32]。除此之外,针对微纳米CMM测头的特殊要求和上述两类测头存在的不足,还有研究者采用一些新原理和新技术研制了新型测头。

2 接触式测头研究进展

接触式微纳米测头的基本结构一般可分为测头基体、微测杆测球、灵敏杠杆机构和检测系统四部分。微测杆测球与被测件接触,为能测量尽可能小的尺寸,接触测球越小越好;灵敏杠杆用于将微测杆测球的运动转换为检测系统被测对象的直线运动,因此要求该机构灵活、可靠且对称性好,此外为了实现有效测量,该机构的刚度要高;检测系统是将灵敏杠杆机构输出的机械运动信号转换为电信号,要求检测灵敏度高。根据所用检测系统即传感器不同,有以下几类典型的接触式微纳米三维测头。

2.1 基于电容(电感)传感检测系统的微纳米测头

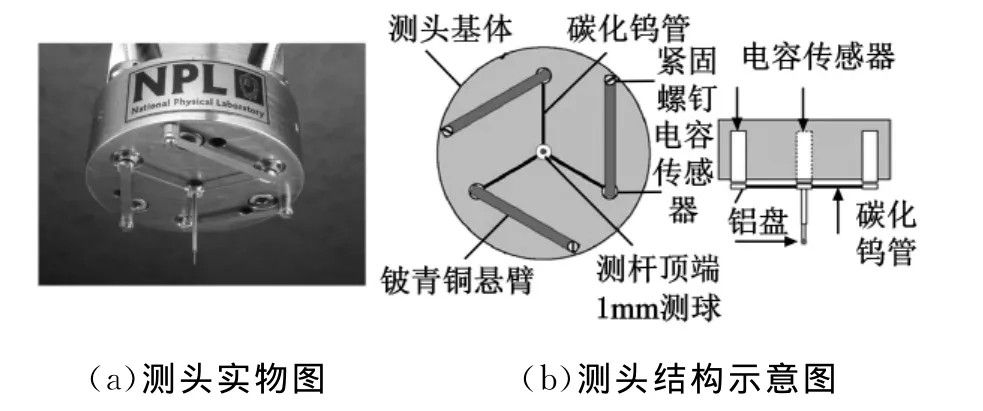

英国 National Physical Laboratory(NPL)研制了以电容传感器构建检测系统、以铍青铜悬臂为主构建灵敏杠杆机构的微纳米测头系统[10-12],其实物图和结构示意图见图1。在该测头中,测头基体材料为因瓦合金;灵敏杠杆机构由三根固定于测头基体且呈120°均匀分布的铍青铜悬臂、三根直径为3mm并呈120°分布的碳化钨管、厚度为1mm的铝盘构成;微测杆的材料采用碳化钨丝,微测球的材料采用氮化硅。三根铍青铜悬臂前端分别与三根碳化钨管刚性连接,并可上下运动,其位移大小分别由三个电容传感器检测。

图1 NPL三维测头

测量时,测头测球触碰到被测件,测球与被测件之间的测力使测球位置发生变化,带动铍青铜悬臂的前端上下微动,从而使相对应的三个电容传感器的输出发生变化,由该变化量计算出测头测球在空间的三维位置变化。该微测头系统移动质量为370mg,测杆呈微锥形,最大直径为200μm、最小为30μm,长度为1~3mm,测球直径为300μm,测量范围为±20μm、分辨力为3nm,悬臂是各向同性的,刚度为10N/m,且测杆变形10μm时其测头接触力小于100μN,三维测量不确定度为50nm。

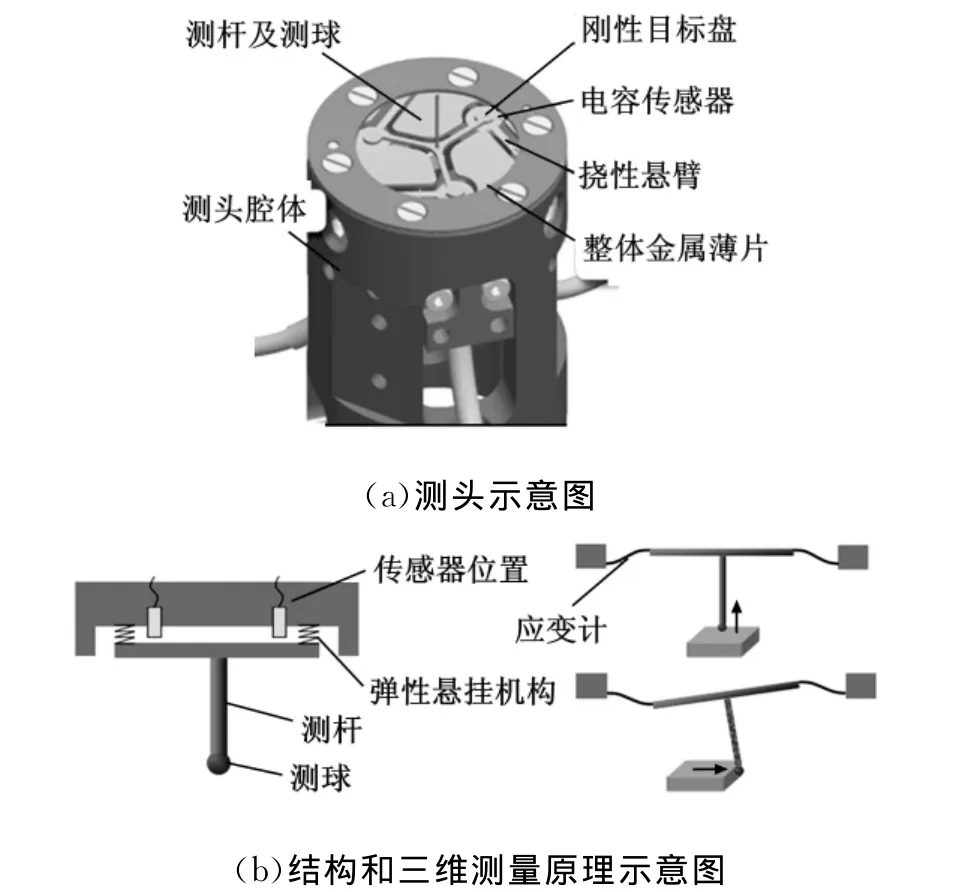

图2 Triskelion测头系统

荷兰IBS Precision Engineering超精密三维接触式测头 Triskelion probe[34-35]的结构和测量原理如图2所示,该测头的灵敏杠杆机构和微位移检测系统与图1的NPL测头基本一致。测头基体的悬架部分由一块整体金属薄片加工而成,灵敏杠杆机构由呈120°分布的三叉形刚性架杆、三根挠性悬臂及连接两部分的刚性目标盘构成,测杆连接于刚性架杆的中心位置上。测头位置的位移变化由三个超精密电容传感器测量,测头系统的整个刚性件及弹性悬臂材料为因瓦合金。测头测杆材料为碳化钨,测杆长8.5mm,顶端红宝石测球直径为500μm(目前Triskelion系列中研发出的宝石测球直径最小为35μm)。测头系统刚度为70N/m(各向同性),测力小于500μN,测量范围各向大于±10μm,分辨力为3nm,三维不确定度小于15nm。

瑞 士 Swiss Federal Office of Metrology(METAS)研发了质量小、可进行扫描测量的微测量力超精密3D测头[36],其机构如图3所示。测头的灵敏杠杆机构在X、Y、Z方向上都采用了挠性铰链支撑的并联运动机械结构,各轴与水平方向呈45°,所采用的并行运动结构限制了测头的旋转运动,即测头只有X、Y、Z方向上的三个直线运动自由度,其位移由电感传感器测量。除此之外,该结构的柔性铰链连接处的壁厚仅有60μm,使测头刚度只有20N/m,对力非常灵敏。测杆测头的自身重力用永久磁铁来补偿,确保Z向的测力很小。测头的有效运动质量为7g。测球直径100~300μm,低速测量时,接触测力小于500μN,各轴重复性可达5nm,测量不确定度为50nm,测量范围为±200μm。

图3 METAS测头系统

2.2 基于光学传感检测系统的微纳米测头

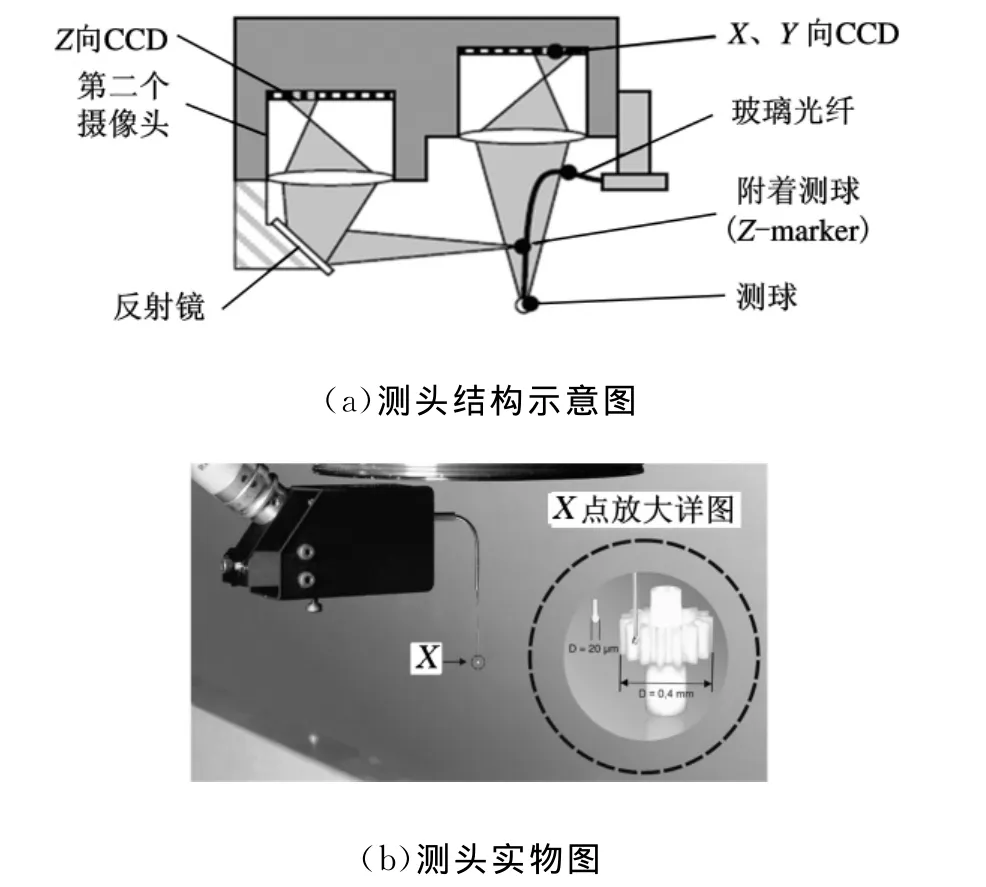

德国联邦物理技术研究所(physikalisch technische bundesanstalt,PTB)研 制 的 基 于Werth的三坐标测量机(special CMM)由一个光学坐标测量系统和两个接触式三维微传感系统组成,两接触式微传感系统分别安装在测量机两Z向轴上,形成接触式双测头系统[7-9]。其中一轴采用光纤测杆、光纤测头、光学成像系统及CCD来实现2D/3D接触测量,另一轴基于硅薄膜及压阻元件构成三维接触式测头,测球置于测量机内置CCD焦点位置,如图4所示。在图4a中,对XY面内的二维测量,光经光纤入射至测球,经测球返回的散射光经光学系统成像于CCD感光面上,当测球与被测件接触产生相对位移,则测球所成像在CCD上位置改变。在Z向的光纤测杆上附着有一个测球,该测球经另一光学系统成像于第二个CCD上并取像,该测球、光学系统和CCD可实现Z向测量。两套系统结合实现3D测量。该测头中,测头和测杆材料均为玻璃光纤,测杆直径为15μm,尖端测球直径为25μm。测力小于1μN,测量重复性为25nm,分辨力为10nm。该测头可实现宽30μm、深100μm的微槽内尺寸测量。光纤测头系统主要用于小孔、小坑及高长宽比的微结构特性测量,如测量直径小于50μm的微型孔的粗糙度、波纹度及内壁形貌;接触式测头主要用于实现低测力三维测量。

图4 PTB接触式光纤感应双探头系统

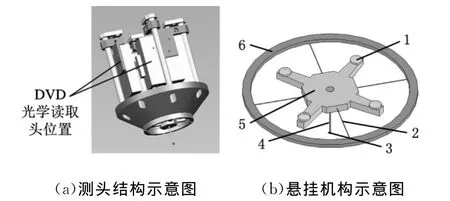

图5 接触式触发测头及其悬挂机构

合肥工业大学的接触触发式测头[18-19]是在自主研发的非接触式光学聚焦测头基础上,使用四只DVD光学读取头作为位移传感器而开发的三维纳米测头,其结构示意图和悬挂机构示意图见图5。在图5b中,刚性悬浮盘由4根钼丝悬线弹性固定,由光纤和金属套管构建的测杆固定于悬浮盘正下方,该结构构成了机械灵敏杠杆。当测杆上的光纤球头在三维方向受力时,会导致悬浮盘四臂上的反射镜在垂直方向上移动,其位移量分别由图5a中的4个DVD光学读取头检测。对四路DVD信号进行处理后就可得到光纤球头在三维方向上的微位移,从而实现三维触发测量。在该测头中,光纤测球直径为310μm,球度和偏心距离小于1μm;测头系统单方向重复精度优于10nm,预行程变化量在OXY平面内优于15nm,测力大小依赖于触发门槛电压的设定,当触发门槛电压为10m V时,OXY平面内测力平均值为110μN,在Z方向测力平均值为59μN。

2.3 基于压阻式应变计传感检测系统的微纳米测头

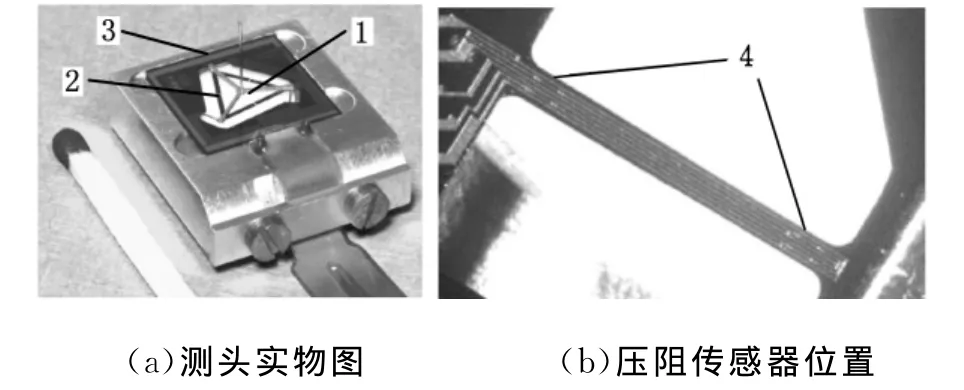

荷兰 Eindhoven工业大学[14-17]研制的测头原理与NPL测头的原理相似,区别在于使用的传感器是压阻式应变计。如图6所示,测头基体由硅刻蚀制成;灵敏杠杆机构由铝合金三角架、硅悬臂及刚性架杆构成;传感元件为多晶硅压阻式应变计。测杆测头固定于铝合金三角架上,三组应变计集成于硅悬臂并构成惠斯通桥,通过感测各悬臂变形来计算测头位置变化。测杆长8mm,测球直径为300μm,测速(不破坏被测件)为1mm/s,分辨力为1.2nm,三维不确定度为25nm,计算刚度XY面内 160N/m、Z向 800N/m,测量 为100μm。

图6 Eindhoven工业大学测头系统

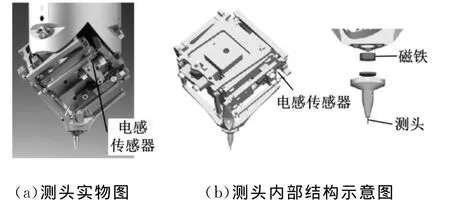

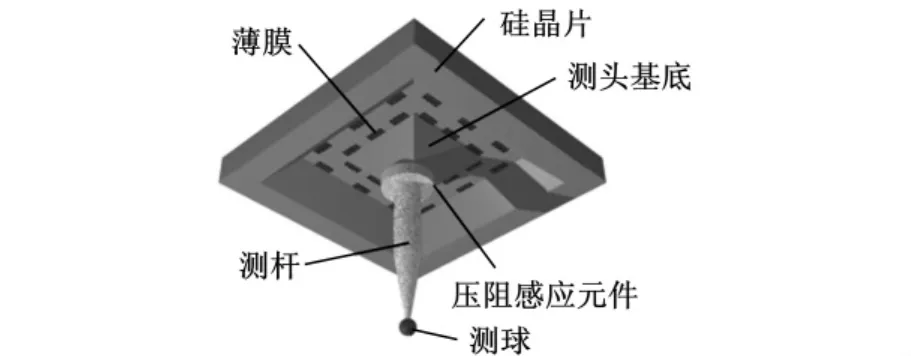

德国PTB的双测头系统中,一轴为光纤测头(图4),另一轴基于硅薄膜制成凸出的三维测头,如图7所示。与Eindhoven工业大学的应变计测头原理相似,也是基于硅基体的微测头系统,该硅晶片测头基体宽1mm,厚30μm;使用的压阻元件为位移传感器,其功能与应变计相似,但灵敏度更高。压阻感应元件连接于硅晶片中间层上方构成惠斯通桥,感测接触测针引起的变形并输出测量信息。图7所示测头中,测杆长5mm,直径500μm,红宝石测球直径300μm,横向测力小于1mN,测量不确定度为80nm,X、Y向分辨力为3nm,Z向分辨力为5nm,X、Y向量程为20μm,Z向量程为5μm。

图7 德国PTB的Boss Probe

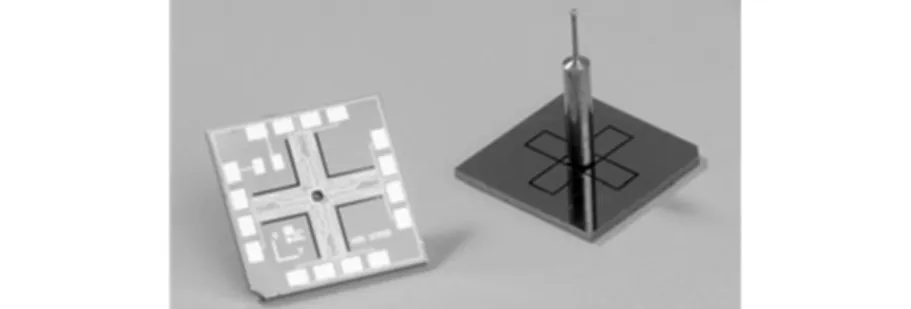

德国Zeiss公司的F25型三坐标测量机测头系统[37]如图8所示,同时配备接触式和光学测量传感系统,根据不同情况两传感系统可独立测量或相互配合,在同一坐标系下实现二维、三维测量。光学传感测头系统由视觉摄像头和物镜构成,主要用于表面、边缘和其他二维测量,以及接触式测头不能实现的极小或极灵敏试样的测量,尤其是易受损的软材料。它的三维接触式扫描测头系统与PTB的接触式三维测头Boss Probe基本构成相似,如图9所示,测杆连接6.5mm×6.5mm带有集成压阻组件的硅芯片(压电薄膜),该芯片通过刻蚀、沉积技术形成挠性件,可以在单点或扫描模式下检测测头的位置变化。测杆材料为玻璃碳,直径允许范围50~500μm,最大长度4mm,测端测球直径允许范围100~700μm,分辨力为1nm,重复性小于50nm,测力小于500μN。

图8 F25双测头系统

图9 接触式扫描测头

荷兰 Xpress Precision Engineering公司的Gannen XP测头系统[38],基底也是硅晶片,使用的传感器为压阻元件,可以实现超低不确定度的点测量和扫描测量,通过压阻应力计的测量校正测头信号,该测头的偏差主要由温度变化引起。如图10所示,测杆长6mm,测杆刚度大于150 N/m,顶端测球直径为120~500μm,测球刚度为400N/m,测头测力为400μN/μm,整体三维不确定度为45nm,整个量程内任一方向的重复性可达2nm。

图10 Gannen XP测头系统

国内天津大学精密测试技术与仪器国家重点实验室及上海市计量测试技术研究院联合研制了MEMS三维微触觉测头[29-30],测量时,测杆端部所测量的位移变化或力的变化使微梁上的应力发生变化,并通过分布在梁上的压阻元件检测,通过惠斯通电桥及后续放大调理电路处理,输出电压信号,从而实现微位移或微力的高精度测量。测杆和测球采用超精密加工技术制成,中心连接体和敏感梁构成的悬挂系统采用标准MEMS体硅工艺加工。测头在轴向、同向横向、异向横向三个方向的测量标准差分别为42nm、6.05μm、6.16μm。

总结上述研究,接触式测头目前研究较多,测头样机的可靠性好、精度较高。缺点是测头测端与被测表面接触时产生的测力会引起被测件表面和测球的变形或损伤,不能测量软质表面,尤其是接触瞬间会使测端测球产生“高尔夫球效应”[39];随着测头测杆越来越细(直径目前可小至数十微米)、测球越来越小(直径小于100μm[6,17]),测球与试样表面原子间的各种作用力对测头的影响越来越严重[39-40];同时,为了降低测力的影响,要求降低测头力灵敏杠杆中弹性元件的弹性常数,这会降低测头机械系统的刚度,使测头的动态响应大大降低[41]。目前研制的测头系统性能还不稳定,有待完善。

3 非接触式测头的研究进展

非接触式测头一般采用光学方法进行测量,依据一定光学原理配以光路设计进行测量。

前文所描述的德国Zeiss公司F25型三坐标测量机上的Viscan光学扫描测头即为二维非接触式测头,如图11所示。采用CCD影像系统,LED(绿光,532nm)环形光源可根据亮度和方向进行编程来降低阴影对光学图像的影响,再配一个光学系统以放大探测器的测量区域。二维光学测头系统精度为400nm,重复性小于200nm。

日本大阪大学的光学测头[42-44]基于单光束光阱捕获技术,捕获直径为8μm的玻璃微球微探头探球,如图12所示。微球在光阱力和自身重力作用下达到动态平衡。当捕捉激光经过声光偏转器调制后,捕捉激光在水平方向上扫描,从而使微球在径向产生受迫振动。该微球振动的振幅通过另外一路He-Ne激光进行测量。当微球受到外力导致振幅变化时,即可实现三维测量和定位。根据频率响应测试测得测头径向弹性常数估计值为4.1×10-5N/m,系统纵向分辨力约10nm,可测倾斜角小于15°的表面,测量重复性为32nm,置信水平95%时感测不确定度为64nm。

图11 F25 Viscan光学扫描测头

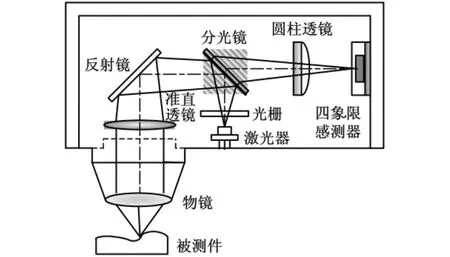

合肥工业大学的非接触式光学聚焦测头[20-23]如图13所示,使用DVD激光读取头。根据DVD读数头的自动聚焦原理,采用四象限光电二极管传感器探测误差信号,反馈驱动音圈马达,驱动物镜DVD/CD至可聚焦位置并锁焦,当精密平台移动时,由四象限测出的信号得出被测件形貌。所使用的DVD读取头性能参数如下:光学系统数值孔径NA=0.6,激光束波长λ=650nm,光点直径约 为 860nm。量 程 为 2μm,分 辨 力 为800nm/V。

图13 基于DVD激光读取头的聚焦测头

非接触式测头与被测件无接触,优点是没有测量力和摩擦力,测量速度和采样频率高,可用于测量柔软材料;缺点是灵敏度受物表特性,如颜色、光度、粗糙度等的影响较大。目前光学非接触式测头所能实现的分辨力和不确定度指标较接触式测头低。

4 其他新型测头研究进展

由于上述各种形式测头存在的不足及应用条件的制约,目前研究人员还采用新的工作原理和技术开发了其他形式的微纳米三坐标测头。

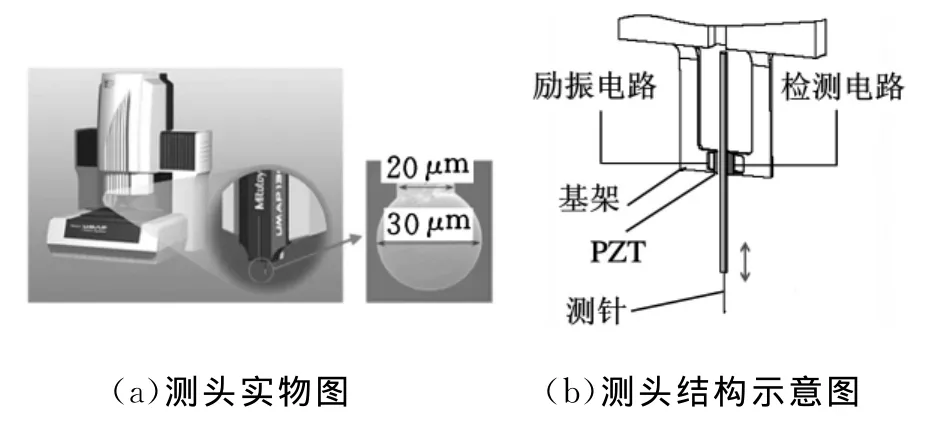

日本Mitutoyo公司的UMAP视像系统振动测头[6,45]如图14所示,采用了从振动扫描法中发展出来的一项技术。使用超小振动测针,通过接触式扫描获得被测件表面形貌,并能通过视像测头对所需细微区域进行放大或进行一般的视像测量(视像照明系统采用同轴环形灯——白光LED)。测量过程中,测头以一定振幅振动,轻敲接触到被测件时振幅衰减,当振幅衰减至超过触发电压时检出该信号,测头与被测件分离后振幅恢复至接触前状态以备下一点测量。测头测杆长2mm,直径为10μm,测端测球直径为30μm,测头系统长径比为66.7,测力为1μN,测量重复性小于100nm,分辨力为10nm,量程为200μm。

图14 UMAP视像测头

另外如美国的Insitu.Tec.Inc.公司研制了基于驻波技术的接触式微测头[46],将波长为632.8nm的偏振光与一单模光纤耦合,并通过石英晶体振荡器驱动该光纤横向摆动,当光纤自由端与被测件接触时,返回光通过光纤传递给光纤耦合器并最终由光电探测器检测;英国Renishaw公司的Revo接触式扫描测头[47]采用同步运动和五轴扫描技术,且使用“端部感应”的创新方法在超高速下极近地接触物体表面采集超高精度的测量点数据,在碳纤维空心测针架内部利用激光束检测探针接触物体表面产生的轻微弯曲,装配不同的测针可以实现三维触发、三维扫描、粗糙度检测等功能,该种测头的突出优点是测量速度高(测速可达500mm/s)、数据采集速度高(最大6000点/s)、可极大降低测量机高速移动产生的动态误差,但对微纳米CMM来说,在测头的测量不确定度和测头尺寸方面需要进一步改进;我国天津大学房丰洲等[48-49]研究的碳纳米管探针利用网状碳纳米管的高弹性模量和良好的弹性弯曲能力、机械性能,将生长有序的碳纳米管焊接到普通原子显微镜探针末端构成具有较大长径比的碳纳米管探针,分辨力高达3nm,适用于生物等软材料的非破坏性扫描测量,其不足之处在于目前只能用于一维纳米扫描;哈尔滨工业大学研究了基于球形电容极板的超精密非接触式三维测头[50],测头球形测端外表面设有球形电容极板,并通过信号导线输出传感信号,传感器采用电容信号转换与处理电路。最大可测深径比达100∶1以上,分辨力小于5nm,且在空间三维任意方向都具有一致的传感特性,为大深径比、深宽比的深孔及内腔体高精度测量提供了有效的参考途径。

还有一种新的微纳米测头研究方向,即构建谐振测头。日本 Matsuoka等[51-52]尝试研制了压电驱动器驱动、双十字形磷青铜薄板谐振测头,使测头以自定义的5次共振频率呈倒钟摆式谐振,通过十字形薄板上的应变计检测测头与物体表面接触时产生的微变,测头测力低于50μN,重复性小于500nm。它的不足之处在于对测头结构参数要求严格、各项重复性较差(重复性标准差最大为300nm)、测头顶端运动不明确,此外还要考虑驱动器发热引起的测头变形。东京大学Lebrasseur等研究开发的谐振测头[52-53]是在测头左右两端配备驱动器驱动测头谐振,测头与试样接触时发生微偏转,分别对左右两侧产生拉力、推力,引起拉伸、挤压,产生大小相等符号相反的频率改变,以此构建完整的轮廓测量系统达到微纳米检测的目的。利用灵敏元件的谐振特性,合肥工业大学目前正在研制谐振振动触发的三维纳米测头[25,27,54]。分别以聚偏氟乙烯(PVDF)和压电微音叉为谐振器件,与一体化微测杆测球组合构建三维谐振触发测头。经实验验证,在X、Y、Z三个方向上均能达到纳米量级灵敏度及测量分辨力,其中基于PVDF的三维谐振触发测头三维测量分辨力达到亚纳米量级,测量力可达纳牛级。

上述新概念测头目前还处于研究阶段,得到了一些初步的研究成果,从原理上证明了可行性,但需要进一步进行应用性和可靠性研究。

5 结论

目前,国内外很多研究机构在研究微纳米三维测头,已经突破了一些技术瓶颈,取得了一些学术研究成果,但总体上来说,至今还没有研制成功一种可靠的、得到广泛认可的、可满足微器件和微型零件三维测量要求的商用微纳米三维测头。针对目前的研究成果、存在的问题和应用需求,今后微纳米三维测头的研究中,应重点注重下面几个方面:

(1)测球尺寸。测球直径仍显较大,现有的测球直径一般都在数十微米至数百微米。为了能够测量更小的槽宽,需要研制直径更小、性能更稳定的测球。

(2)接触式测头测量力。对于接触式测头,测球越小,由测力引起的测球和试样表面的变形或磨损越大;同时,测球越小,测杆要求越细,由测力引起的测杆变形越大。因此,要求接触式测头的测力越小越好。但当测力小到与原子间作用力相当时,会出现测球与试样间的粘连现象。因此,测头测力需要在两者之间折中、平衡。

(3)测速。对于接触式测头,为了保证小的测量力,测头的灵敏杠杆机构的刚度很小,从而导致了测头的谐振频率低、动态响应慢,甚至测球在碰撞试样表面的瞬间产生“高尔夫球效应”,大大降低测量速度。因而提高接触式测头的测量速度及自身的抖动问题,是微纳米测头研究中需要重视的一个方面。

(4)测量不确定度。微器件等尺寸精度的提高要求相应工艺、计量达到与之相匹配的精度水平,体现在测头部分即要求更高分辨力和测量不确定度。

(5)测头测球的标定。测头测球的尺寸误差和形位误差(偏心误差和球度误差)会引起测量误差,测球校正是必须解决的问题。由于三维测头的三维测量或定位误差一般要求在数十纳米以内,而目前的测头测球误差很难在制造上保证在数纳米甚至数十纳米以内,因此对测头测球的标定是今后研究中应关注的一个方面。

(6)测头的一致性。良好的测头要求在三维方向上的灵敏度和测力是均匀的、一致性的。

(7)测头的互换性。目前,微纳米三维测头还处于研究开发阶段,要实现未来的商业化,还需要解决测头的互换性问题。

从目前获得的接触式测头和光学非接触测头特性看,在微纳米测量中存在着各种制约。一些新型测头,如谐振测头有可能实现微纳米真三维测量。总体来看未来无论是传统经典微纳米CMM测头或是基于各种新原理新技术的测头,如何克服各种技术瓶颈、形成完备的技术体系仍需要展开广泛深入的研究。

[1]蒋庄德,王海容,王朝晖.纳米测量技术与微型智能仪器[J].中国机械工程,2000,11(3):248-251.

Jiang Zhuangde,Wang Hairong,Wang Zhaohui.Nanometer Measurement and Micro Interlligent Instrument[J].China Mechanical Engineering,2000,11(3):248-241.

[2]徐毅,高思田,王春艳,等.微机械及纳米计量科学[J].中国机械工程,2000,11(3):272-274.

Xu Yi,Gao Sitian,Wang Chunyan,et al.Micro-Michinary and Nanometrology[J].China Mechanical Engineering,2000,11(3):272-274.

[3]徐滨士,欧忠文,马世宁,等.纳米表面工程[J].中国机械工程,2000,11(6):707-712.

Xu Binshi,Ou Zhongwen,Ma Shining,et al.Nano-surface-engineering[J].China Mechanical Engineering,2000,11(6):707-712.

[4]陈英飞.新型数字式原子力显微镜的研制与应用研究[D].杭州:浙江大学,2005.

[5]Muralikrishnan B,Stone J A,Stoup J R,et al.Fiber Deflection Probe for Small Hole Measurements[C]//American Society for Precision Engineering.Proceedings of the ASPE Annual Meeting.North Carolina:ASPE,2004:24-27.

[6]Muralikrishnan B,Stone J,Stoup J.Measuring Internal Geometry of Fiber Ferrules[C]//Society for Manufacturing Engineers. Proceedings of Micro Manufacturing Conference 2005. Michigan:SME,2005.

[7]Schwenke H,Waldele F,Weiskirch C,et al.Opto-tactile Sensor for 2D and 3D Measurement of Small Structures on Coordinate Measuring Machines[J].Annals of the CIRP,2001,50(1):361-364.

[8]Brand U,Kleine-Besten T,Schwenke H.Development of a Special CMM for Dimensional Metrology on Microsystem Components[C]//American Society for Precision Engineering.Proceedings of the 15th Annual Meeting of the ASPE.North Carolina:ASPE,2000:542-546.

[9]Thelen R,Schulz J,Meyer P,et al.Approaching a Sub-Micron Capability Index Using a Werth Fibre Probe System WFP[C]//European Metrology Centre.4M 2008:Proc.of 4th International Conference on Multi-Material Micro Manufacture.Dunbeath:Whittles Publ.,2008:147-150.

[10]Peggs G N,Lewis A J,Oldfield S.Design for a Compact High-accuracy CMM[J].Annals of the CIRP,1999,48(1):417-420.

[11]Leach R K,Murphy J.The Design of Co-ordinate Measuring Probe for Characterising Truly Three-Dimensional Micro-Structures[C]//European Society for Precision Engineering and Nanotechnology.Proceedings of the 4th EUSPEN International Conference. Cranfield: Cranfield University,2004:230-231.

[12]Claverley J D,Leach R K.A Vibrating Micro-Scale CMM Probe for Measuring High Aspect Ratio Structures[J].Microsyst Technol,2010,16(8/9):1507-1512.

[13]Fujiwara M,Yamaguchi A,Takamasu K.Evaluation of Stages of Nano-CMM[M].Netherlands:Kluwer Academic Publishers,2001.

[14]Van Vlief W P,Schellekens P H J.Accuracy Limitations of Fast Mechanical Probing[J].Annals of the CIRP,1996,45(1):483-487.

[15]Vermeulen M M P A,Rosielle P C J N,Schellekens P H J.Design of a High-Precision 3D-Coordinate Measuring Machine[J].Annals of the CIRP,1998,47(1):447-450.

[16]Haitjema H,Pril W O,Schellekens P H J.Development of a Silicon-based Nanoprobe System for 3-D Measurements[J].Annals of the CIRP,2001,50(1):365-368.

[17]Pril W O.Development of High Precision Mechanincal Probes for Coordinate Measuring Machines[D].Eindhoven: Technische Universiteit Eindhoven,2002.

[18]王伟丽.纳米三坐标测量机机械结构及接触式测头技术研究[D].合肥:合肥工业大学,2008.

[19]陈叶金.创新型微纳米测量探头机理的研究[D].合肥:合肥工业大学,2007.

[20]Fan K C,Fei Y T,Yu X F,et al.Development of a Low-cost Micro-CMM for 3D Micro/Nano Measurements[J]. Measurement Science and Technology,2006,17(3):524-532.

[21]Chen Y J,Fan K C,Liu Y S,et al.A High Precision Focus Probe for the Quality Assessment of Grating Pitches[J].Key Engineering Materials,2007,339(200):200-205.

[22]Fan K C,Cheng F,Chen Y J,et al.Probe Technologies for Micro/Nano Measurements[C]//Institute of Electrical and Electronics Engineers.Proceedings of the 7th IEEE International Conference on Nanotechnology.New York:IEEE,2007:989-993.

[23]Chen Fang,Fei Yetai,Fan Kuangchao,et al.Measurement of Pretravel Distance of Nano-CMM Probe[J].Nanotechnology and Precision Engineering,2010,8(2):123-127.

[24]Huang Qiangxian,Hatsuzawa T.A Novel Tapping-mode Stylus with a Polyvinylidene Fluoride Unimorph Sensor[J].Measurement Science and Technology,2004,15(3):520-528.

[25]黄强先,高桥健,初泽毅.表面轮廓测定用扫描探针测头研究[J].机械工程学报,2005,41(8):213-217.

Huang Qiangxian,Gao Qiaojian,Chu Zeyi.Study on Scanning Probe Styluses for Surface Profile Measurement[J].Chinese Journal of Mechanical Engineering,2005,41(8):213-217.

[26]黄强先.压电微音叉扫描探针显微镜测头研究[J].仪器仪表学报,2007,28(1):74-79.

Huang Qiangxian.Research on a Piezo-electrical Micro-folk Probe for SPM[J].Chinese Journal of Scientific Instrument,2007,28(1):74-79.

[27]侯茂盛,黄强先,杨朋桢.基于聚偏氟乙烯(PVDF)薄膜的新型SPM测头结构及性能研究[J].工具技术,2009,43(5):95-98.

Hou Maosheng,Huang Qiangxian,Yang Pengzhen.Study on the Structure and Performance of a New SPM Stylus Fabricated by PVDF Film[J].Tool Engineering,2009,43(5):95-98.

[28]张国雄.三坐标测量机的发展趋势[J].中国机械工程,2002,13(1/2):222-227.

Zhang Guoxiong.The Development Tendency of Coordinate Measuring Machines[J].China Mechanical Engineering,2002,13(1/2):222-227.

[29]李源,邹子英,傅云霞,等.基于MEMS微触觉测头和纳米测量机的特征尺寸测量[J].传感技术学报,2008,21(12):2097-2100.

Li Yuan,Zou Ziying,Fu Yunxia,et al.Dimension Measurement Based on MEMS Micro Tactile Probe and Nanomeasuring Machine[J].Chinese Journal of Sensors and Actuators,2008,21(12):2097-2100.

[30]李源,傅星,谢初南,等.MEMS三维微触觉测头的低频振动测试系统[J].天津大学学报,2009,42(3):273-277.

Li Yuan,Fu Xing,Xie Chunan,et al.Low Frequency Vibration Measurement System of MEMS 3D Micro Tactile Probe[J].Journal of Tianjin University,2009,42(3):273-277.

[31]张宏伟,张国雄,李真,等.视觉形貌测头在自由曲面测量中的应用[J].中国机械工程,2005,16(8):716-718.

Zhang Hongwei,Zhang Guoxiong,Li Zhen,et al.Applications of Vision Probe on Measurement of Free-formed Surface[J].China Mechanical Engineering,2005,16(8):716-718.

[32]石照耀,韦志会.精密测头技术的演变与发展趋势[J].工具技术,2007,41(2):3-8.

Shi Zhaoyao,Wei Zhihui.Evolution and Some Trends in Precision Probe Technology[J].Tool Engineering,2007,41(2):3-8.

[33]刘祚时,倪潇娟.三坐标测量机(CMM)的现状和发展趋势[J].机械制造,2004,42(8):32-34.

Liu Zuoshi,Ni Xiaojuan.Present State and Developing Trend of Three-coordinate Measuring Machines[J].Machinery,2004,42(8):32-34.

[34]IBS Precision Engineering.Triskelion-Ultra Precision Tactile Probe System[EB/OL].[2011-09-05].http://www.ibspe.com/ibs_precision_engineering_uk/ibs_contact_probe_1.html.

[35]Spaan H,Donker R,Widdershoven I.Isara 400:Enabling Ultra-precision Coordinate Metrology for Large Parts[C]//International Measurement Federation.Proceedings of the 10th Internanational Symposium on Measurement and Quality Control.New York:Curran Associates,2010:231-234.

[36]Küng A,Meli F,Thalmann R.Ultraprecision Micro-CMM Using a Low Force 3D Touch Probe[J].Measurement Science and Technology,2007,18(2):319-327.

[37]Thomas R K,Thom J H.Metrology,Sensors and Control[M].Dordrecht:Springer,2007.

[38]Xpress PrecisionEngineering.Gannen XP:Ultra Precision Tactile Scanning[EB/OL].[2011-09-05].http://www.xpresspe.com/probe2.html.

[39]Leach R.Nanometrology for 3D Structures:International Requirements,Roadmapping and Open Questions[R].Braunschweig:257thPTB-Seminar of 3D Micro-and Nanometrology-Requirements and Current Developments,2010.

[40]Stark R W.Optical Lever Detection in Higher Eigenmode Dynamic Atomic Force Microscopy[J].Review of Scientific Instruments,2004,75(11):5053-5055.

[41]Bos E J C,Delbressine F L M,Haitjema H.High-accuracy CMM Metrology for Micro Systems[C]//International Measurement Confederation.Proc.of IMEKO ISMQC 2004.Koebenhavn:Institut for Produktion og Ledelse,DTU,2004:511-522.

[42]Takaya Y,Imai K,Ha T,et al.Vibrational Probing Technique for the Nano-CMM Based on Optical Radiation Pressure Control[J].Annals of the CIRP,2004,53(1):421-424.

[43]Michihata M,Takaya Y,Hayashi T.Development of the Nano-Probe System Based on the Laser- Trapping Technique[J].Annals of the CIRP,2008,57(1):493-496.

[44]Michihata M,Nakai D,Hayashi T,et al.Nano-Dimensional Measurement Using Optically Trapped Probe Enhanced by Interferometric Scale[C]//International Measurement Confederation.IMEKO XIX World Congress.New York:Curran Associates,2009:1929-1934.

[45]Mitutoyo.UMAP Vision System Vision/Microstylus Measuring System[EB/OL].[2011-09-05].http://www.mitutoyo.com/Terminal MerchandisingGroup.aspx?group=1577.

[46]Tayag T J,Kolesar E S,Pitt B D,et al.Optical Fiber Interferometer for Measuring the in Situ Deflection Characteristics of Microelectromechanical Structures[J].Optical Engineering,2003,42(1):105-111.

[47]Renishaw Apply InnovationTM.REVO®Five-axis MeasurementSystem[EB/OL].[2012-04-06].http://www.renishaw.com/en/revo-five-axismeasurement-system--10438.

[48]Fang F Z,Xu Z W,Dong S,et al.High Aspect Ratio Nanometrology using Carbon Nanotube Probes in Atomic Force Microscopy[J].Annals of the CIRP,2007,56(1):533-536.

[49]Fang F Z,Xu Z W,Zhang G X,et al.Fabrication and Configuration of Carbon Nanotube Probes in Atomic Force Microscopy[J].Annals of the CIRP,2009,58(1):455-458.

[50]Tan J B,Cui J N.Ultraprecision 3D Probing System Based on Spherical Capacitive Plate[J].Sensors and Actuators A:Physical,2010,159(1):1-6.

[51]Matsuoka H,Kasei S,Hinohara M.Development of a Resonance-Based Touch Probe Structured with 2 Parallel Cross-shaped Thin Leaf Springs[J].Journal of the Society for Precision Engineering,2002,68(2):269-273.

[52]Weckenmann A,Estler T,Peggs G,et al.Probing Systems in Dimensional Metrology[J].Annals of the CIRP,2004,53(2):657-684.

[53]Lebrasseaur E,Bourouina T,Pourciel J B,et al.Resonant-type Micro-probe for Vertical Profiler[J].Monthly Journal of Institute of Industrial Science,2001,53(2):123-126.

[54]黄强先,王广红,万耿华,等.基于相位反馈控制的压电微音叉扫描探针显微镜[J].工具技术,2010,4(4):72-75.

Huang Qiangxian,Wang Guanghong,Wan Genghua,et al.Scanning Probe Microscoply Using Piezo-elecltrical Micto-folk Based on Phase Feedback Control[J].Tool Engineering,2010,4(4):72-75.